Проверка привода газораспределения. У распределительного вала проверяют плотность посадки, нет ли повышенных износов и выкрашивания кулачковых шайб, осматривают подшипники и регулируют зазоры в них. Проверяют, не заедает ли привод клапанов или не подвергаются ли повышенному износу его детали, обращая особое внимание при этом на состояние роликов толкателей (у них не должно быть выкрашивания).

У шестерен привода распределительного вала осматривают зубья и проверяют величину зазоров между ними.

При сборке привода распределительного вала необходимо обеспечить правильное сцепление его шестерен согласно заводским меткам: зуб с меткой одной шестерни должен находиться между двумя отмеченными зубьями другой и с той же стороны.

При замене шестерен привод собирают в такой последовательности: ставят кривошип первого цилиндра по меткам на маховике в положение, соответствующее открытию впускного клапана первого цилиндра;

поворачивают вручную распределительный вал в положение начала открытия впускного клапана первого цилиндра;

не изменяя положения коленчатого и распределительного валов, устанавливают на место промежуточные шестерни, сцепляя их с шестернями валов.

Затем проверяют и регулируют зазоры в приводе открытия клапанов. В процессе эксплуатации вследствие ослабления регулировочных винтов и износа трущихся пар происходит довольно быстрое изменение зазоров. Поэтому проверку и регулировку их надо производить через 50—100 ч работы быстроходных и через 250—500 ч работы тихоходных дизелей.

Зазоры проверяют при холодном дизеле, величина их должна соответствовать указанной в инструкции по обслуживанию. Измеряют зазор между концом клапанного рычага и торцом штока клапана или между шайбой и роликом толкателя при отжатом приводе, причем ролик толкателя должен находиться над цилиндрической частью шайбы. В случае отклонения величины зазора от паспортной его регулируют с помощью регулировочного винта на клапанном рычаге.

Определение положения мертвых точек. Для проверки и установки моментов открытия и закрытия клапанов и углов опережения подачи топлива необходимо знать положение коленчатого вала и маховика при нахождении поршней в мертвых точках.

На ободе маховика обычно уже есть метки, указывающие мертвые точки, причем как минимум наносят метку в. м. т. первого цилиндра. У некоторых дизелей на маховике отмечены мертвые точки для всех цилиндров. Иногда окружность маховика разбивается на 360° с началом отсчета в в. м. т. первого цилиндра. В таких случаях для установки поршня в в. м. т. совмещают метки на маховике со стрелкой-указателем, закрепленной неподвижно на блоке или станине дизеля.

Если меток на маховике нет или имеются сомнения в правильности установки стрелки-указателя, надо проверить положение мертвых точек. Основная трудность при этом заключается в фиксации момента, когда поршень займет крайнее верхнее положение, так как перемещения его вблизи в. м. т. очень малы. Достаточную точность фиксации дает следующий способ:

— устанавливают на блоке дизеля неподвижную стрелку-указатель;

— проверяют выключение пускового устройства дизеля и закрытие вентилей на пусковых баллонах;

— открывают индикаторные краны;

— открывают крышки люков картера для наблюдения за положением кривошипов;

— снимают форсунку одного из цилиндров (как правило, в. м. т. определяют по первому цилиндру дизеля);

— проворачивают коленчатый вал, устанавливая кривошип в положение 30—40° до в. м. т. на такте сжатия;

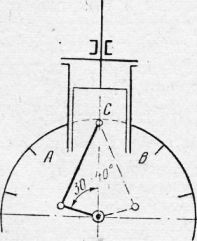

— делают отметки мелом или мягким карандашом на маховике против неподвижно закрепленной стрелки (точка Л);

— вводят в цилиндр через отверстие для форсунки металлический стержень до упора его нижним концом в днище поршня; этот конец стержня во избежание проскальзывания заостряют, стержень должен стоять по оси цилиндра; для большей точности полезно применять направляющую вставку;

— делают на стержне мягким карандашом отметку точно на уровне верхней плоскости крышки цилиндра;

Рис. 1. Схема определения в. м. т.

— проворачивая вал, переводят поршень через в. м. т. и опускают настолько, чтобы отметка на стержне оказалась ниже контрольной поверхности крышки;

— вращают вал в противоположном направлении до совмещения отметки на . стержне с контрольной поверхностью крышки; обратное движение поршня нужно для исключения ошибки в определении положения в. м. т. в связи с влиянием слабины в кривошипно-шатунном механизме;

— делают отметку на маховике против неподвижно закрепленной стрелки-указателя (точка В):

— измеряют рулеткой расстояние по окружности маховика между точками А к В, делят его пополам и делают отметку (точка С);

— совмещают вращением вала точку С со стрелкой-указателем. При этом поршень проверяемого цилиндра устанавливается в в. м. т.

Если положение мертвой точки определялось потому, что была сбита стрелка-указатель, а маховик имеет постоянные метки, то, поставив маховик в положение, соответствующее в. м. т. любого цилиндра, надо переставить стрелку так, чтобы она совпала с постоянной меткой.

Положение в. м. т. других цилиндров обычно не проверяют, а определяют рулеткой длину окружности маховика, рассчитывают длину дуги, соответствующую углу заклинивания кривошипов, и, откладывая ее на маховике, отмечают положения в. м. т. всех цилиндров.

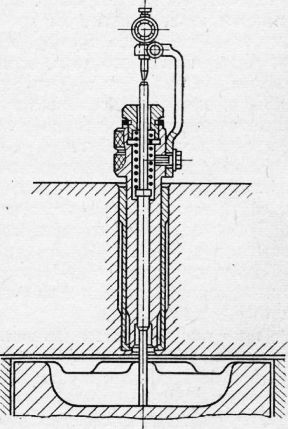

Более удобен способ определения в. м. т. с помощью регляжа, заменяющего стержень в рассмотренном выше способе. Он изготовляется для конкретного типа двигателя и поэтому плотно вставляется в отверстие для форсунки. Нижний конец стержня-регляжа упирается в днище поршня при его положении вблизи в. м. т., а верхний воздействует на линейный индикатор или на свою стрелку. При положении кривошипа до в. м. т. замечают положение стрелки индикатора или стержня-регляжа. При обратном движении поршня проворачивание вала прекращают, когда стрелка снова встанет в замеченное положение. В остальном определение в. м. т. с помощью стержня-регляжа не отличается от предыдущего способа.

Проверка фаз газораспределения. Моменты открытия и закрытия впускных и выпускных клапанов (фазы газораспределения) проверяют по окончании ремонта или замены отдельных деталей механизма газораспределения: шестерен привода распределительного вала, кулачковых шайб, распределительного вала.

После ремонта привода проверяют фазы газораспределения первого цилиндра, после замены деталей — всех цилиндров.

Фазы газораспределения определяют медленным проворачиванием коленчатого вала и покачиванием вокруг своей оси ролика клапанного рычага проверяемого клапана или штанги толкателя до тех пор, пока выступ кулачковой шайбы не набежит на ролик толкателя и ролик рычага или штанга не окажутся зажатыми. В этот момент проворачивание вала прекращают и по меткам на маховике определяют угол открытия клапана. Угол закрытия его находят по маховику при таком положении проворачиваемого коленчатого вала, когда ролик клапанного рычага или штанга будут снова свободно поворачиваться.

Рис. 2. Регляж (приспособление для определения в. м. т.)

Можно также определять фазы газораспределения с помощью тонкой пластинки щупа или фольги, вводимой между концом клапанного рычага и штоком клапана. Зажатие фольги при проворачивании коленчатого вала соответствует началу открытия клапана, а освобождение — концу закрытия его.

В случае значительного отклонения фактических фаз от паспортных производят их регулировку. Если у всех цилиндров клапаны открываются и закрываются раньше, чем требуется, нужно вывести из зацепления промежуточную шестерню привода и повернуть распределительный вал на один зуб назад против его хода, если же позже, то надо повернуть распределительный вал на один зуб вперед по ходу.

При несоответствии фаз газораспределения значениям, указанным в паспорте двигателя, только у одного клапана заменяют или переставляют его кулачковую шайбу.

Если клапан открывается раньше, а закрывается позже, чем предусмотрено инструкцией, увеличивают зазор в приводе открытия клапана, а если он открывается позже, а закрывается раньше, — уменьшают зазор.

Допускаемые отклонения моментов открытия и закрытия клапанов составляют ±4-5°.

Перед проверкой фаз газораспределения обязательно регулируют зазоры в приводе открытия клапанов.

Проверка плотности клапанов. Во время проверки крышек цилиндров впускные, выпускные и пусковые клапаны тщательно осматривают, очищают от нагара и притирают к седлам с последующей проверкой плотности притирки.

При работе двигателя наибольшему износу подвергаются коническая (рабочая) поверхность тарелки клапана и его седло, а также шток и направляющая втулка. На конической поверхности тарелки клапана и на поверхности седла в результате действия горячих газов образуются окалина и мелкие раковины, а вследствие попадания на них твердых частиц нагара — мелкие забоины и риски/Повреждение рабочей поверхности клапана приводит к пропуску через нее газов. Через неплотный клапан прорываются горячие газы, вследствие чего повреждение рабочей поверхности клапана и его седла прогрессирующе увеличивается, клапан «обгорает». Это нарушает рабочий цикл двигателя и приводит к преждевременному выходу из строя клапана. Такой клапан протачивают или заменяют. Поэтому необходимо своевременно притирать клапаны. Притирку производят на мелком наждачном порошке, на пасте ГОИ и затем на чистом масле. Качество притирки клапана проверяют осмотром, «на карандаш» и «на керосин».

Хорошо притертые рабочие поверхности клапана и гнезда имеют непрерывное, без каких-либо изъянов, черноты и блестящих мест, матовое поле по всей окружности. Цилиндрические пояски, образующиеся по кромкам гнезда после притирок клапана, должны быть аккуратно спилены.

Для проверки «на карандаш» поперек притертого поля гнезда клапана равномерно по всей окружности наносят несколько черточек мягким карандашом. После этого клапан устанавливают в гнездо и проворачивают на угол 30 — 404. Если клапан притерт хорошо, то черточки на притертом поле сотрутся, если притерт плохо, то в отдельных местах они сохранятся.

При проверке «на керосин» в гнездо клапана наливают керосин. Если клапан притерт хорошо, то керосин не будет выступать снизу между тарелкой клапана и гнездом.

Плотность клапанов можно проверить и без разборки дизеля. Для этого закрывают индикаторный кран на проверяемом цилиндре и проворачивают вручную коленчатый вал. При неплотных клапанах требуется сравнительно небольшое усилие для его проворачивания, во впускном и выпускном коллекторах прослушиваются пропуски воздуха. Можно также поставить поршень проверяемого цилиндра в в. м. т. при такте сжатия и через индикаторный кран резиновым шлангом подать в цилиндр воздух низкого давления. Пропуски воздуха через клапаны обнаруживают на слух по шипению его во впускном и выпускном коллекторах.

Турбокомпрессор. Обслуживание турбокомпрессора включает проверку свободы движения ротора, замену масла (или очистку фильтра), очистку рабочих полостей от отложений, проверку зазоров и своевременную замену подшипников.

Легкость движения ротора проверяют периодическим прослушиванием турбокомпрессора на отсутствие посторонних стуков и шумов при работе и при свободном вращении и определением продолжительности выбега (свободного вращения по инерции после остановки дизеля), который должен быть не менее 30—60 с. Посторонние стуки и шумы или малая продолжительность выбега свидетельствуют об износе подшипников или о повреждении ротора, соплового аппарата или лабиринтового уплотнения. Изношенные подшипники заменяют запасными, другие повреждения устраняют в заводских условиях.

У турбокомпрессоров, имеющих общую с дизелем систему смазки, периодически промывают масляный фильтр. Масло у турбокомпрессоров с автономной системой смазки заменяют в сроки, установленные инструкцией. Перед заливкой свежего масла масляные полости промывают дизельным топливом или керосином.

Нагар с поверхностей турбинной части и масляные отложения с поверхностей компрессорной части удаляют деревянными скребками с последующей промывкой их дизельным топливом.

Некоторые типы турбокомпрессоров имеют специальные системы, позволяющие промывать проточную часть компрессора без его разборки. Про. мывку производят периодической кратковременной подачей воды или топлива во всасывающую полость компрессора при работе дизеля под нагрузкой.

Накипь из полостей охлаждения турбокомпрессора и водяной полости воздухоохладителя удаляют так же, как и из полостей охлаждения дизеля. Масляный налет из воздушной полости воздухоохладителя удаляется промывкой в дизельном топливе.

Герметичность воздухоохладителя проверяют опрессовкой водой давлением 3—4 кгс/см2; обнаруженные при этом неисправности устраняют пайкой, а дефектные трубки заменяют.

Глушители шума всасывания, воздушные фильтры и сетки очищают от засорений промывкой их в дизельном топливе и продувкой воздухом.

Газопровод. Обслуживание газопровода заключается в устранении возникающих при эксплуатации неплотностей и периодической очистке коллекторов, компенсаторов, глушителей и искрогасителей от отложений. У компенсаторов проверяют свободу хода и, в случае необходимости, заменяют уплотнение.

Исправность теплоизоляции проверяют наружным осмотром, при этом, во избежание потерь энергии газов вследствие их охлаждения, необходимо особо тщательно следить за исправностью теплоизоляции выпускных коллекторов и трубопроводов до турбокомпрессора. Герметичность водяных рубашек охлаждаемых газопроводов проверяют опрессовкой водой.