В процессе хранения на борту судна качество топлива изменяется. Обычно при хранении в танках из топлива осаждаются механические примеси, тяжелые компоненты, вода. Отстаиванию подвергаются топлива в специальных цистернах перед их сепарацией и фильтрацией.

По своей эффективности отстаивание топлива как метод его подготовки в последнее время теряет свое значение, особенно для средне- и высоковязких топлив.

С наибольшей эффективностью отстаивание может применяться для маловязких топлив (дизельные дистиллятные сорта), да и то в качестве дополнительного способа очистки, предшествующей основным методам подготовки.

Эффективность отстаивания средне- и высоковязких топлив настолько ограничена, что этот способ даже в качестве дополнительного практически рассматривать не следует. Настоящие выводы подтверждаются многочисленными экспериментальными исследованиями по сравнительной эффективности отстаивания, а также практикой использования на судах различных видов топлив.

Одним из основных методов очистки топлив на действующих судах является сепарация, в процессе которой улучшаются следующие показатели топлива: содержание механических примесей; содержание золообразующих солей; содержание воды.

Эффективность очистки (полнота освобождения от примесей) методом сепарации различна для разных видов топлив. Отличается она и для различных партий топлива одного и того же вида. Основное влияние на эффективность очистки топлив оказывает групповой состав, соотношение дистиллятных и остаточных компонентов, принятое при его компаундировании, и, наконец, выбранный режим сепарации. Результаты исследований показывают, что маловязкие топлива очищаются с максимальной эффективностью, а высоковязкие — с минимальной.

Так, содержание механических примесей уменьшается при сепарации маловязких топлив на 70—80%, средневязких (моторного топлива ДТ, флотского мазута Ф-5) —на 50—60%, высоковязких легких (топлива ДМ, экспортного мазута +10 °С) —на 20—40%, высоковязких тяжелых (топочного мазута 40)—на 10—30%.

Содержание воды уменьшается в маловязких топливах на 100%, в средневязких — на 95—100%, в высоковязких легких — на 85—100%, в высоковязких тяжелых — на 60—80%.

Указанные уровни снижения механических примесей и воды сопровождаются потерями горючей части топлива — тяжелых ее компонентов (асфальтенов и смол). Эти потери при сепарации высоковязких топлив могут достигать 2—3%, что является существенным недостатком сепарации.

Вследствие того что сепарация средне- и высоковязких топлив производится при подогреве топлива (50—95 °С), этот метод подготовки сопровождается усилением окислительных процессов, повышающих содержание смолистых веществ.

Кроме потерь топлива и усиления окислительных процессов, существенным недостатком метода сепарации является его мало-эффективность по изменению дисперсности механических примесей — карбенов, карбоидов и частиц неорганического происхождения, содержащихся в топливе.

При уменьшении общего количества частиц механических примесей относительная плотность распределения оставшихся в топливе частиц различных размеров практически не изменяется, т. е.

в топливе остаются частицы всех размеров. Таким образом, сепарация только снижает вероятность отказов в работе топливной аппаратуры, но не исключает их полностью. В качестве средств сепарации топлив применяются сепараторы иностранных фирм Лаваль, Титан, Вестфалия, Мицубиси и др. и Пермского завода.

Сепараторы можно разделить на две основные группы: самоочищающиеся и несамоочищающиеся. Самоочищающиеся сепараторы в настоящее время получили преимущественное применение.

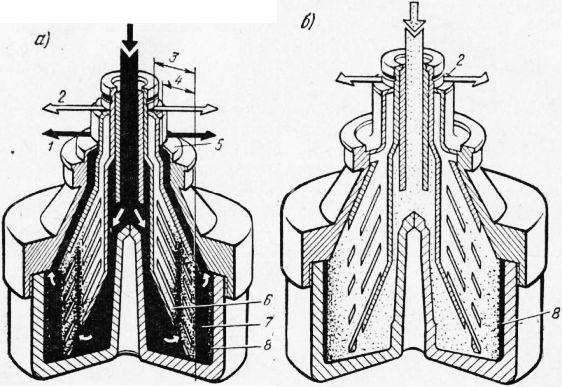

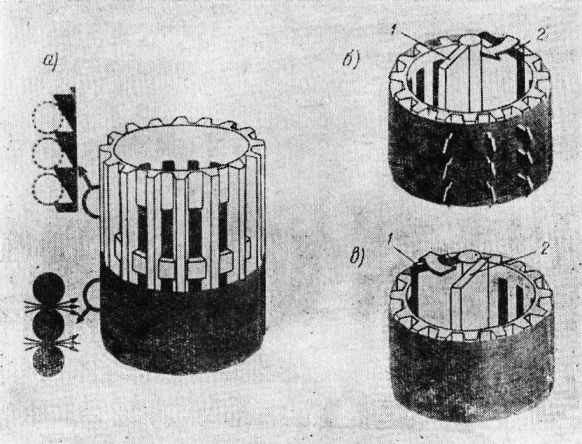

Рис. 1. Схемы работы сепараторов в режиме пурификации (а) и кларификации (б):

1 — выгрузка воды; 2 — выгрузка чистого топлива; 3— столб топлива; 4 — столб воды; 5 — гравитационное кольцо (кольцевая перегородка); 6—топливо; 7 — вода; 8 — осадок

По принципу самоочистки от отходов сепарации (шлама) сепараторы можно разделить на две группы: с непрерывной и с периодической очисткой барабана от шлама.

Сепараторы настраивают для работы в двух основных режимах: пурификации и кларификации.

Приведенная на рис. 1, а настройка сепаратора на режим пурификации в процессе очистки обеспечивает непрерывное удаление воды через щель в регулировочной шайбе.

В отличие от работы в режиме пурификации, при кларификации до момента самоочистки в грязевой полости барабана сепаратора накапливаются отходы очистки, в том числе мельчайшие глобулы воды. В этом случае в сепараторе ставят глухую регулировочную шайбу, и тогда непрерывного выхода воды из барабана не происходит.

Режим кларификации может применяться только после предварительной очистки топлива сепаратором, работающим в режиме пурификации.

Фильтрация топлив осуществляется на всем пути его следования из танков к дизелто. Средства фильтрации топлив можно разделить на две основные группы: самоочищающиеся фильтрационные установки и топливные фильтры.

Самоочищающиеся фильтрационные установки отличаются от топливных фильтров автоматически действующей системой самоочистки. Внесение в конструкцию фильтров этой системы позволило расширить область применения фильтрации. Стало возможным использование фильтрации вместо сепарации при работе дизеля на любом виде топлива.

Фильтрующие элементы, используемые в топливных фильтрах и самоочищающихся фильтрационных установках, можно разделить на два основных типа: элементы поверхностного типа и элементы емкостного типа.

Элементы поверхностного типа конструктивно выполняются так, что со стороны подхода топлива образуется определенных размеров ячейка или щель, кромки которой и задерживают механические примеси топлива. Таким образом, отложения здесь скапливаются на поверхности фильтрующих элементов: сетке; листовой бумаге; ткани (ячейковые элементы); элементов, образуемых пластинками, витками проволоки, витками лент (щелевые).

Фильтрующие элементы емкостного (объемного) типа выполняются из материалов, у которых на поверхности нет ячеек определенных размеров, а сам материал пористый. Механические примеси задерживаются как на поверхности этого элемента, так и в его толще. К элементам емкостного типа относятся войлочные, фетровые, древесно-волокнистые, металлокерамические, пористо-бронзовые и другие элементы.

Топливные фильтры.

По дисперсности очистки фильтры можно разделить на четыре основных группы:

1) фильтры предварительной очистки топлива, предназначенные для предохранения топливной системы от случайных крупных загрязнений;

2) фильтры грубой очистки, предназначенные для освобождения топлива от механических частиц размерами более 40 мкм;

3) фильтры тонкой очистки, предназначенные для очистки топлива от механических частиц размерами более 2 мкм. Фильтры тонкой очистки выпускают в соответствии с ГОСТ 10357—63 различных типоразмеров, одинарные ТФ-1, ТФ-2, ТФ-3 и сдвоенные 2ТФ-2, 2ТФ-3, 2ТФ-4, 2ТФ-5 (табл. 8). Фильтры ТФ-1, ТФ-2, ТФ-3, 2ТФ-2 и 2ТФ-3 обеспечивают очистку топлива от механических частиц с размерами более 2 мкм при полноте отсева 98%. Фильтры 2ТФ-4 и 2ТФ-5 обеспечивают очистку топлива от механических примесей с частицами размером более 5 мкм при полноте отсева 95%- Производительность указанных фильтров от 30 до 1200 кг/ч при /0 = 0,1×98066 Па1. Срок службы фильтрующих материалов более 1500 ч;

4) комбинированные фильтры, предназначенные для грубой и тонкой очистки топлива. Элементы грубой и тонкой очистки находятся в одном корпусе. Наиболее распространенным комбинированным фильтром является сетчато-войлочный фильтр английской фирмы Вокеш.

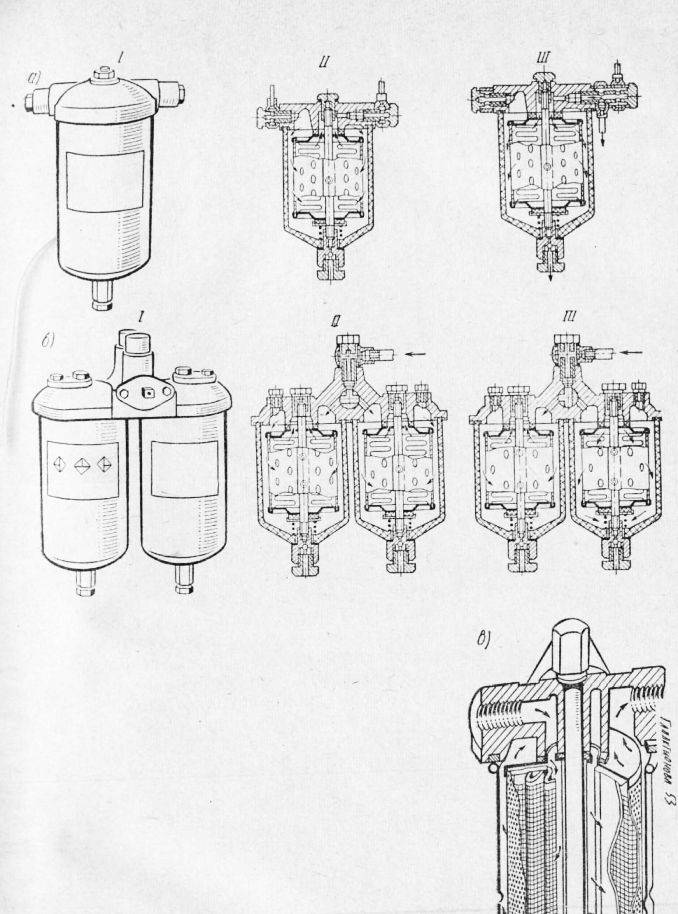

Рис. 2. Конструкции одинарного (а), сдвоенного (б) п комбинированного (в) фильтров тонкой чистки,

I -общий вид; II – рабочее положение; III – промывка

Английская фирма Берфильд выпускает двухкорпусные фильтры. В каждом корпусе установлено 24 фильтрующих элемента поверхностного типа. Фильтрующий материал—пропитанная специальной смолой гофрированная бумага. Общая площадь фильтрации элемента составляет 3 м2. Фильтры Берфильд выпускаются производительностью 5 вд3/ч и обеспечивают очистку топлив от механических примесей с частицами размером более 5 мкм.

У топливных фильтров английской фирмы Винслоу трубчатые фильтрующие элементы (объемного типа) состоят из металлической трубы с отверстиями, вокруг которой находится слой фильтрующего материала толщиной 20—30 мм (хлопчатобумажные очесы с древесным волокном), заключенного в пропитанный водоотталкивающим средством двойной трикотажный чулок. Количество отдельных элементов в фильтре определяется необходимой производительностью. При работе топливо подходит к элементам снаружи, проходит внутрь металлической трубки и далее на выход из фильтра.

Крупные частицы задерживаются на поверхности элементов, а более мелкие — в его объеме. Глобулы воды задерживаются в результате водоотталкивающего эффекта пропиточного средства и по поверхности элемента скатываются в нижнюю полость фильтра, откуда вода периодически удаляется через спускной кран. Срок службы фильтрующего элемента — 3000 ч. Заменяют элементы новыми при перепаде давлений до и после фильтрации 0,4×98066 Па.

Фильтрационные установки. Фильтрационные установки имеют ряд достоинств, которые позволяют им конкурировать с сепараторами. Основные достоинства: малые энерго- и трудозатраты на обслуживание; отсутствие в установке движущихся частей; возможность очищать топливо от механических частиц с заданными размерами; возможность очищать топливо только от механических примесей, не переводя при этом в отходы тяжелые горючие компоненты топлива.

Самоочищающимся установкам присущи недостатки, которые отмечены ниже при рассмотрении конкретно каждого типа установок.

Фирма Вокеш (Англия) выпускает самоочищающуюся установку Микродиск 4000 производительностью от 910 до 9100 л/ч.

Рис. 3. Фильтры объемного типа фирм Берфильд (а) и Винслоу (б)

Установка обеспечивает очистку топлив от механических частиц размерами более 50 мкм. Фильтрующее устройство включает четыре элемента, состоящие из набора прецизионных стальных дисков, непрерывно поворачивающихся относительно очищающих ножей. Установка проста и удобна в обслуживании.

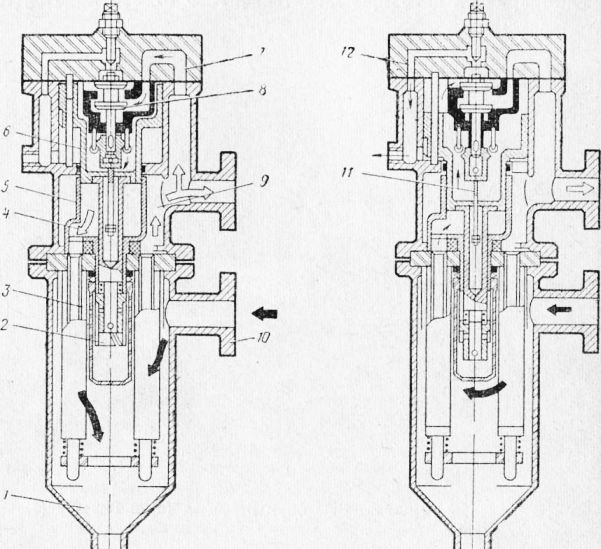

Фирма Регумит (Англия) выпускает самоочищающиеся фильтрационные установки Фипока, где в качестве фильтрующих элементов щелевого типа используется набор дисков. Установка обеспечивает очистку топлива от механических частиц размерами более 5 мкм. Топливо на очистку поступает в корпус установки через патрубок и проходит фильтрующие элементы от периферии к центру. Далее очищенное топливо по центральной трубке 9 поступает в сборный коллектор, и затем часть топлива проходит на выход, а часть — по каналу к клапану, регулирующему работу очищающего устройства. Когда клапан открыт, топливо поступает в полость над поршнем 6 и заставляет его перемещаться вниз, в результате чего через окно вращающегося распределителя производится обратный выброс топлива от центра фильтрующего элемента к его периферии. Таким образом и производится очистка наружной поверхности элементов от отложений, которые сбрасываются вниз и затем удаляются через отстойник.

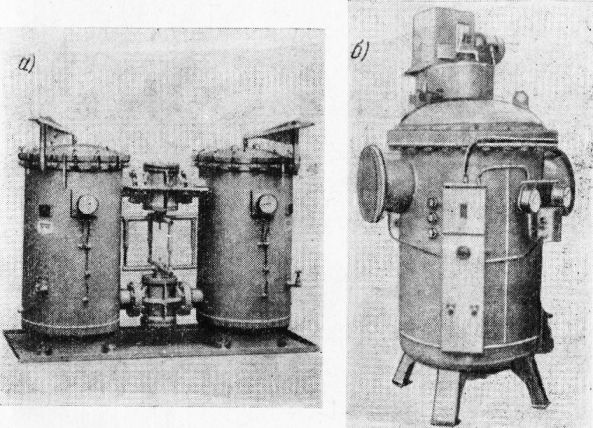

Рис. 4. Самоочищающаяся фильтрационная установка Фипока

Когда поршень двигается вниз, он воздействует на тягу и клапан 8 закрывается. Поступление топлива по каналу к полости над поршнем прекращается, и она соединяется с перепускным каналом. В результате этого давление топлива в распределительной камере начинает превышать давление топлива над поршнем, что и вызывает движение поршня вверх.

Одновременно с этим происходит вращение распределителя, которое осуществляется с помощью закрепленных в поршне штифтов, двигающихся в спиральных пазах хвостовика распределителя.

С помощью храпового устройства за один ход поршня распределитель поворачивается на определенный угол так, чтобы окна распределителя совпадали с отверстием следующего фильтрующего элемента. Таким образом осуществляется -последующая очистка каждого фильтрующего элемента за один полный поворот распределителя. В верхнем крайнем положении двойной клапан 8 перекрывает перепускной канал и соединяет полость над поршнем с коллектором. Затем цикл повторяется. Фильтрационная установка Фипока выпускается производительностью от 30 до 1000 кг/ч.

Рис. 5. Фильтрующий элемент самоочищающейся фильтрационной установки фирмы Скаматик:

а — конструкция; б — очистка элемента; в — подготовка к очистке элемента

Самоочищающаяся фильтрационная установка фирмы Скаматик (Франция) наиболее проста из всех типов аналогичных установок, состоит из фильтрующего элемента и гидравлической системы самоочистки, находящихся в одном корпусе.

Фильтрующий элемент состоит из основы с продольными ребрами, на которые намотана калиброванная проволока малого диаметра из нержавеющей стали. Фигурная нарезка, нанесенная на эти ребра, устанавливает определенное расстояние между витками.

Топливо проходит через фильтрующий элемент от периферии к его центральной оси. Частицы механических примесей остаются на внешней поверхности элемента.

Гидравлическая система самоочистки установки состоит из гидромотора, приводимого в действие потоком фильтруемого топлива, и лопастного устройства, размещенного внутри фильтрующего элемента. Лопастное устройство имеет две лопатки, которые, поворачиваясь вокруг оси, периодически и быстро приближаются одна к другой, в результате чего и создается противоток топлива в одном из секторов фильтрующего элемента.

Движение лопаток имеет две фазы: одна лопатка удаляется от другой на определенный угол, затем вторая приближается к первой. Лопастное устройство четыре раза в минуту производит полную очистку элемента.

Установки Скаматик выпускаются производительностью от 0,5 до 20 м3/ч. В зависимости от конструкции фильтрующих элементов — от взаимного расположения витков калиброванной проволоки — установка может обеспечивать очистку топлива от частиц механических примесей более 30, 20, 15, 10 и 5 мкм.

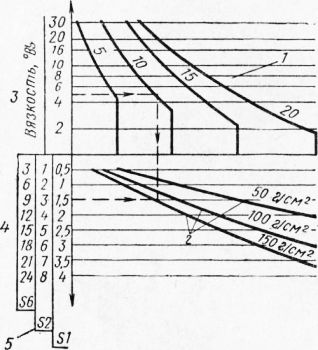

На рис. 6 приведена номограмма по выбору режима работы установки в зависимости от вязкости фильтруемого топлива и необходимого его расхода через установку. Устройство самоочистки требует ремонта раз в 1,5—2 года. Все остальные узлы и детали установки достаточно долговечны.

В последнее время широкое распространение начинают получать фильтрационные установки французской фирмы Софранс. Эти установки выпускаются производительностью, обеспечивающей работу дизелей любой мощности. Установки обеспечивают очистку топлив от частиц механических примесей с размерами более 5 мкм, а также от воды, если она не эмульгирована с топливом.

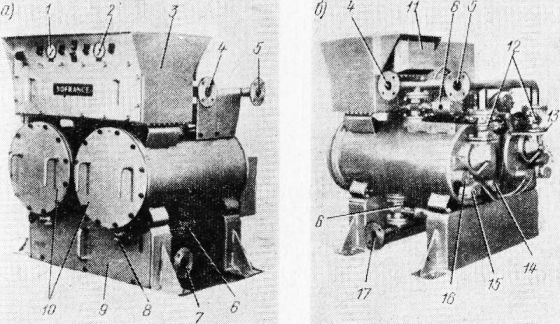

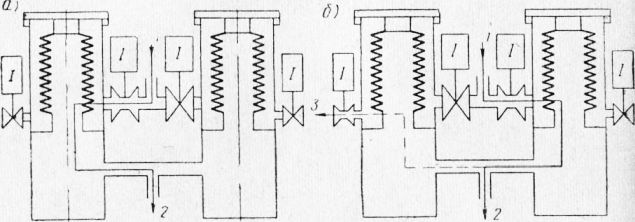

На рис. 7 показан общий вид установки Софранс 7036, а на рис. 17 — схема работы фильтрующих элементов.

Топливо поступает к фильтрующим элементам, проходит внутрь них и выходит через выходной патрубок. Фильтрацию средне- и высоковязких топлив производят при температуре +35—40°С.

Очистка фильтрующих элементов происходит автоматически — обратным потоком топлива. Очистка начинается по сигналу от датчиков при достижении перепада давлений до и после фильтрующего элемента 0,4×98066 Па. Вода, скапливающаяся в нижней части корпуса фильтрующего элемента, удаляется в отстойную емкость автоматически, по сигналу от датчика предельного уровня.

Рис. 6. Номограмма выбора режима работы самоочищающейся фильтрационной установки Скаматик:

1 — тонкость отсева, мкм; 2 — перепад давления на фильтре, Па; 3 — вязкость топлива; 4 — расход топлива через фильтр, м3/ч; 5 — типоразмер фильтра

При засорении левого фильтрующего элемента очистка его осуществляется в следующей последовательности: впускной клапан левого фильтрующего элемента с помощью пневмопривода открывается; выпускной клапан левого фильтрующего элемента с помощью пневмопривода закрывается; регулятор времени контролирует продолжительность открытия зачистного клапана; по истечении установленного для очистки времени регулятор времени закрывает зачистной клапан.

Рис. 7. Самоочищающаяся фильтрационная установка Софранс 7036:

а — вид спереди; б — вид сзади; 1 — манометр давления на входе; 2—манометр давления на выходе; 3 — отсек для электрооборудования; 4 — вход топлива; 5 — выход чистого топлива; 6 — пневматический сервоклапан; 7 — выпуск шлама и воды; S — спускной клапан; 9— отсек для пневматического оборудования; 10 — корпуса фильтрующих элементов; 11 — электронный детектор воды; 12— запорные клапаны для осмотра фильтра; 13 — место отбора проб; 14 — подогреватель топлива; 15 — термостат; 16 — зонд для электронного детектора воды; 17 — выпуск шлама и воды

В течение очистки левого фильтрующего элемента фильтрация топлива осуществляется правым элементом до тех пор, пока перепад давлений топлива до и после фильтрации не достигнет 0,4×98066 Па. Топливо для очистки фильтрующих элементов отбирается в небольших количествах из выпускного патрубка.

Внутри корпуса каждого фильтрующего элемента размещены: дефлектор, выполняющий роль отбойного щитка для удаления из топлива больших количеств воды (вода по дефлектору стекает в нижнюю полость корпуса); фильтрующий элемент; подогреватель и термостат; водоуказатель; спускной, воздушный и пробный краны.

Фильтрующий элемент состоит из комплекта полых выпуклых дисков, количество которых в элементе выбирается в зависимости от целевого назначения установки, требуемой тонкости очистки и необходимой производительности. Фильтрующий диск состоит из каркаса из нержавеющей стали, который обтянут латунной сеткой саржевого плетения.

Фильтрационные установки Софранс выпускаются для использования их в системах топливоподготовки вместо сепараторов.

Рис. 8. Схемы действия фильтрующих элементов установки Софранс 7036:

а — режим работы установки; б — режим очистки элемента; 1 — вход топлива; 2 — выход топлива; 3 — выброс шлама

В настоящее время фирма приступила к выпуску более совершенной установки Автомарин, которая предназначена для очистки тяжелых топлив дизелей мощностью 1000 — 30 000 э. л. с.