Контроль внешним осмотром и обмером охватывает 100% протяженности всех швов.

Подлежащие контролю сварные швы рентгено-,гамма-графированием или ультразвуковым способом указываются на схеме, одобренной Регистром, а расположение их на объекте определяется работниками ОТК завода по согласованию с инспектором Регистра после окончания сварочных работ. .

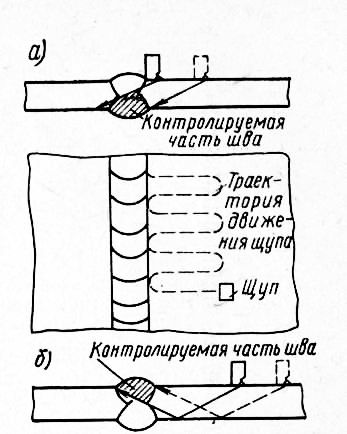

Рис. 1. Схема ультразвукового контроля:

а — нижней части шва; б— верхней части шва

Оценка качества швов по снимкам производится по пятибалльной или трехбалльной системе сравнением с эталонными швами.

Ультразвуковой контроль должен производиться по одобренной Регистром инструкции, в которой указываются область применения, методика и порядок проверки, требования к подготовке сварных соединений для УЗК, порядок настройки приборов, методика прозвучивания швов и критерии оценки дефектов, а также требования по оформлению результатов ультразвуковой дефектоскопии.

По результатам контроля должна быть произведена оценка всего сварного шва либо отдельных его участков.

Годным считается шов (участок) без дефектов или с дефектами, допускаемыми инструкцией или нормативным документом. Количество участков сварных швов, подлежащих прозвучиванию, принимается исходя из тех же требований, которые предусмотрены для рентгено-гамма-контроля. По требованию инспектора Регистра (в случае сомнения в правильности оценки качества швов при ультразвуковом контроле) часть прозвученных участков должна быть проверена просвечиванием или другим способом.

Прозвучивание каждого участка стыкового шва должно производиться не менее чем с двух сторон одной плоскости, швы толщиной 60 мм и более рекомендуется контролировать с двух сторон шва двух плоскостей. Протяженность проверяемого ультразвуком одного участка шва должна составлять не менее 500 мм.

В тех случаях, когда на прозвученных участках швов обнаружены дефекты, должны быть составлены эскизы расположения дефектов с указанием их размеров и координат.

Испытание непроницаемости соединений производится после контроля качества сварных швов и позволяет выявить сквозные непровары, трещины, поры и свищи. Непроницаемость сварных соединений судовых корпусных конструкций проверяется: давлением воды при заполнении отсека или поливом швов струей воды, заполнением отсека воздухом под давлением или обдуванием швов струей сжатого воздуха, смачиванием швов керосином, вакуумированием. В случае обнаружения течи дефектные участки швов вырубают и заваривают снова.

Металлографическое исследование производится для выявления макро- или микроструктуры шва и прилегающей зоны. Макроанализ сварных соединений делается для определения глубины проплавления, ширины зоны термического влияния, структуры металла шва, а также для выявления внутренних дефектов сварного соединения.