После окончания ремонта (или изготовления) судовых фундаментов, а также окончания корпусно-сва-рочных работ и работ по опрессовке танков и цистерн в районе монтажных работ технические средства доставляют на судно и монтируют на фундаменты. Очередность монтажа при этом определяется технологическим графиком ремонта судна.

В общем случае монтаж начинают с главных двигателей, котлов и механизмов большой массы. Затем проверяют сцентрованность главного двигателя с дейдвудом, собирают дейдвудное устройство и валопровод, производят монтаж гребного винта. Далее выполняют монтаж вспомогательных механизмов, устройств, тепло-обменных аппаратов и трубопроводов.

Для ускорения работ во всех случаях при наличии технологических возможностей осуществляют одновременный монтаж нескольких технических средств.

Монтаж механизмов. Главные судовые механизмы, как правило, через валопровод приводят в действие движитель (гребной винт), а вспомогательные через приводные механизмы — насосы, генераторы электрического тока, вентиляторы и т. д. Во втором случае те и другие механизмы размещают на одной фундаментной раме, которую, в свою очередь, монтируют на судовой фундамент. Например, так монтируют ди-зель- и турбогенераторы, циркуляционные центробежные насосы, приводимые в действие электромотором, и т. д. Монтаж таких механизмов менее трудоемок, так как большую часть работ выполняют в цехе и с большим использованием средств механизации. В настоящее время стремятся к максимальному объединению судовых механизмов (агрегатированию).

С точки, зрения монтажа механизмы подразделяют на центруемые и нецентруемые. К центруемым относятся главные механизмы и вспомогательные как составляющие части агрегата (например, двигатель и генератор, входящие в один агрегат и монтируемые на одной фундаментной раме), к нецентруемым — как правило, вспомогательные механизмы (агрегатированные и неагрегатированные).

На судовые фундаменты механизмы монтируют на выравнивающих прокладках, амортизаторах различной конструкции и пластмассах. Эти конструктивные промежуточные элементы необходимы для компенсации погрешностей в обработке полок фундаментов и лап механизмов. Кроме того, амортизаторы, деревянные и пластмассовые прокладки поглощают шум и вибрацию, возникающие при работе механизмов.

При монтаже на судовой фундамент любой механизм чаще всего устанавливают на отжимных болтах с таким расчетом, чтобы между лапами механизма и полками фундамента был зазор, достаточный для установки соответствующей конструкции выравнивающих прокладок или амортизаторов. Суммарную толщину выравнивающих прокладок (или слоя пластмассы, их заменяющей) принимают в среднем 15—25 мм.

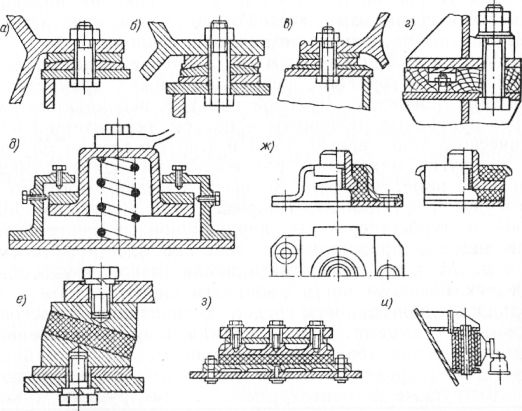

Рис. 1. Установка главных и вспомогательных механизмов на прокладках и амортизаторах:

а, б — сферические прокладки; в — клиновые прокладки; г — деревянные прокладки; д — пружинный амортизатор; е, ж, з, и — резиновые амортизаторы

Если механизм центруемый, его сначала прицентро-вывают к соответствующему парному механизму или устройству на отжимных болтах, а затем заводят и устанавливают прокладки или амортизаторы. Центровку ведут по соединительному фланцевому (муфтовому) соединению валов с помощью линейки и щупа или двух пар стрел. При этом на жестких фланцевых соединениях излом ограничивают величиной 0,15 мм/м, а смещение— 0,1 мм. На полужестких муфтовых соединениях допускают большие величины расцентровки.

Металлические прокладки и амортизаторы по высоте пригоняют опиловкой и шабрением так, чтобы их сопрягаемые поверхности плотно прилегали к лапам механизма и полкам фундамента. Местные зазоры при этом в сопряжениях поверхностей не допускают более 0,2—0,3 мм.

После установки прокладок через отверстия в лапах механизмов сверлят отверстия в прокладках и полках фундамента и устанавливают фундаментные болты. Причем у центруемых механизмов примерно 25—30 % отверстий развертывают и устанавливают плотные болты для строгой фиксации механизма на фундаменте. Амортизаторы тоже крепят болтами к лапам механизма и полкам фундамента.

Пригонка плоских стальных выравнивающих прокладок очень трудоемка. Поэтому сейчас применяют стальные прокладки с нанесением на них выравнивающего слоя клеем К-153, двухслойные сферические и плоские клиновые регулируемые прокладки. Двухслойные прокладки состоят из двух дискйв диаметром 65—150 мм (в зависимости от размеров лап механизма), сопрягающихся по сферической поверхности. В результате способности сферических прокладок самоустанавливаться при монтаже значительно сокращается трудоемкость ручной пригонки.

Однако при изготовлении таких прокладок необходимо обеспечивать измеренное расстояние между лапами механизма и полками фундамента в местах установки прокладок. В этом смысле более удачными по конструкции являются плоские клиновые регулируемые прокладки, имеющие те же размеры. Плоскости их сопряжения выполнены с уклоном 1:20, в результате плотность прилегания прокладок к лапам механизма и полкам фундамента достигают перемещением и поворотом верхней прокладки относительно нижней (при перемещении изменяется общая высота прокладок, а при проворачивании — относительный наклон их наружных поверхностей). После установки и регулировки нижнюю прокладку приваривают прихватками к полке фундамента, а верхнюю — к нижней.

В настоящее время механизмы устанавливают также на быстро твердеющих пластических массах, которые применяют вместо стальных и деревянных прокладок. Вспомогательные нецентруемые механизмы устанавливают обычно на пластмассе БКД, а главные (и центруемые вспомогательные) — на формуемой малоусадочной пластмассе ФМВ. Палубные механизмы устанавливают на герметизирующей пластмассе.

Пластмасса БКД состоит из следующих компонентов (в массовых частях): жидкий .бакелит А — 2; контакт Петрова марки КПК-1 — 0,6; опилки древесные и вода — 0,3. При температуре ниже +6° С воду не добавляют, а с температуры +6° С на каждый градус повышения добавляют 0,015 массовой части воды.

Пластмасса ФМВ имеет следующий состав (в массовых частях): эпоксидная смола ЭД-5 — 3; асбест волокнистый— 1; стекловолокно— 1; полиэтиленпо-лиамин — 0,75.

Герметизирующая пластмасса состоит из тех же компонентов, что и пластмасса ФМВ, но асбест волокнистый заменен портландцементом. Кроме того, в качестве герметизирующей применяют пластмассу ЖМ-250 (жидкотекучая, малоусадочная, с 250 % наполнителя), которая приготавливается из следующих компонентов (в массовых частях): эпоксидная смола ЭД-5 — 10; железный порошок — 25; полиэтиленполиамин— 1; ди-бутилфталат — 1,5.

Пластмассы готовят непосредственно перед использованием.

Нецентрируемый механизм на пластмассе БКД монтируют следующим образом. Устанавливают механизм на фундамент и через отверстия в лапах сверлят отверстия в полках фундамента. Механизм поднимают талями на 100—150 мм и в отверстия заводят несколько направляющих шпилек, центрующих отверстия лап механизма по отверстиям полок фундамента. Поперек полок фундамента укладывают несколько ограничительных реек (4—6 в зависимости от массы механизма) из дерева твердой породы. По толщине рейки делают равными толщине последующего слоя пластмассы (15—20 мм).

На полки фундамента в районе расположения отверстий фундаментных болтов накладывают участками пластмассу слоем 25—30 мм и опускают механизм на ограничительные рейки. Заводят фундаментные болты, навертывают и предварительно обжимают гайки. Дают пластмассе затвердеть и окончательно обжимают гайки.

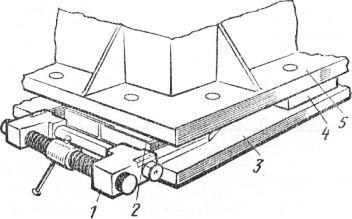

Центруемые механизмы устанавливают на малоусадочной пластмассе ФМВ в следующей последовательности. На отжимных болтах прицентровывают механизм к парному механизму или устройству и в районе расположения фундаментных болтов между лапами механизма и полками фундамента порциями вводят приготовленную пластмассу. Для введения используют приспособление, состоящее из разъемной формы, листа фанеры и струбцины. После введения пластмассы лист фанеры убирают, а форму сжимают струбциной, для того чтобы пластмасса плотно заполнила пространство. Пластмасса может подаваться в форму также через отверстия в полках фундамента. После окончательного затвердебания пластмассы через отверстия в лапах сверлят отверстия в пластмассовых прокладках и полках фундамента, заводят болты и закрепляют механизм на фундаменте. Отжимные болты вывинчивают.

Сборка и монтаж валопроводов, дейдвудных устройств и гребных винтов. Перед монтажом валопровода полностью собирают дейдвудное устройство (обычно в доке). При сборке сначала запрессовывают дейдвудные втулки, затем заводят на место гребной (дейдвудный) вал, собирают сальниковое устройство и трубопровод смазки и охлаждения дейдвудных подшипников, насаживают гребной винт.

Рис. 2. Монтаж механизма на пластмассе ФМВ

Прогрессивным методом посадки гребных винтов современных крупных судов является гидропрессовая посадка. Принцип этого способа заключается в том, что между предварительно сопряженными поверхностями ступицы винта и конуса вала вводят масло под большим давлением. В результате возникают упругие деформации расширения ступицы и сжатия вала. Между деталями образуется зазор, позволяющий продвинуть гребной винт по конусу вала вдоль его оси на определенную, заранее рассчитанную величину. При снятии давления происходит плотная посадка конуса ступицы на конус вала благодаря упругим деформациям.

Центровка валопровода по изломам и смещениям в жестких допусках не обеспечивает оптимальной нагрузки на подшипники валопровода при всех эксплуатационных режимах. Кроме того, может разгрузить средние подшипники и увеличить нагрузки на концевые, а также увеличить поперечную вибрацию валопровода, в результате чего возникают повреждения гребных валов, ускоренное неравномерное изнашивание набора дейдвудных подшипников и другие дефекты.

Центровка валопровода по нагрузкам на подшипниках основывается на определении расчетным путем (решением статически неопределимой системы при помощи теоремы трех моментов) рациональных нагрузок на опоры с учетом изменяющихся в процессе эксплуатации факторов. Основными параметрами на основе этих расчетов являются нагрузки на подшипниках и напряжения в валах.

Рациональные нагрузки на подшипниках рассчитываются с учетом следующих основных эксплуатационных факторов: остаточных деформаций корпуса судна в результате перераспределения сварочных напряжений; упругих деформаций корпуса от изменения осадки судна; упругих деформаций корпуса от упора гребного винта; упругих деформаций корпуса судна при волнении моря; износа подшипников дейдвудного устройства. При расчете валопроводов крупнотоннажных судов, помимо перечисленных факторов, учитывается также влияние гидродинамического момента на гребном винте.

К моменту постановки судна в ремонт перераспределение напряжений от сварки корпуса обычно завершается; поэтому при расчете параметров центровки валопровода ремонтируемого судна влияние остаточных деформаций корпуса не учитывается.

Достоинством метода центровки валопровода по нагрузкам на подшипники является то, что в большинстве случаев качественную центровку можно обеспечить, не меняя положение оси расточки дейдвудных подшипников. Лишь в случаях, когда это невозможно достигнуть, набор растачивается с необходимым расчетным уклоном.

Качество центровки валопровода оценивают непосредственным измерением нагрузок на подшипниках с помощью установленных на них динамометров, а также путем пересчета значений изломов и смещений в соединениях валов или смещений осей подшипников от оптической оси прибора, установленного на валу базового механизма, на нагрузки на подшипниках с последующей оценкой изменений этих нагрузок с учетом основных эксплуатационных условий.

В период подготовки к центровке валопровода следует выполнить следующее:

1) произвести предварительную прицентровку валов по изломам и смещениям в соединениях для обеспечения их сборки и измерить значения расцентровок;

2) собрать соединения валов и установить на каждый подшипник по два динамометра и индикаторы для фиксации перемещения подшипников;

3) у валопровода с компенсирующей муфтой в соединении с главным двигателем или редуктором носовой конец валопровода нагрузить расчетной массой в соответствии с указаниями проектанта судна (или судовладельца).

Приемка центровки валопровода должна производиться на плаву. Допускается производить приемку на стапеле (в доке) для судов водоизмещением менее 800 т, а также в случаях, согласованных с Регистром, или под наблюдением заказчика, когда контрольные измерения технологических параметров центровки валопровода подтверждают сохранение их значений в допускаемых пределах после спуска судна на воду. Сдача центровки валопровода в плавучих доках не допускается.

Приемка центровки валопровода на плаву должна производиться при водоизмещении не менее 85 % минимального эксплуатационного при погруженных в районе расположения валопровода и машинного отделения главных механизмах, котлах, основных тяжеловесных вспомогательных механизмах и специальных устройствах массой более 1% общей массы механизмов и устройств в указанном районе. Допускается имитация массы механизмов и устройств твердым грузом.

Приемка центровки валопровода на стапеле (в доке) или на плаву должна производиться при отсутствии деформации корпуса судна в результате одностороннего нагрева его солнцем, но независимо от температуры окружающей среды и разницы температур воды и воздуха.

Результаты приемки центровки и монтажа валопровода оформляются актом или протоколом.

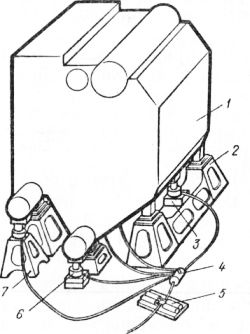

Монтаж котлов и теплообменных аппаратов. После погрузки па судно и предварительной установки на деревянные клетки или брусья или непосредственно на фундамент котел перемещают при помощи талей, домкратов и различных винтовых приспособлений в положение, определяемое размерами установочного чертежа. Положение котла по высоте, крену и дифференту регулируют обычно винтовыми и гидравлическими домкратами с помощью монтажных тумб. В комплект, кроме гидравлического домкрата, входит распределительная коробка и пневматический гидропресс.

Рис. 3. Схема установки котла гидравлическими домкратами

Монтаж котла на судовом фундаменте предусматривает обеспечение свободного его перемещения при тепловом расширении. Для этого часть опор котла делают неподвижными, остальные — подвижными. В современных конструкциях применяют только одну подвижную опору.

После установки котла в нужное положение по замерам с места обрабатывают и ставят между основаниями котельных опор и опорными поверхностями фундамента монтажные плиты (прокладки), которые компенсируют погрешности сборки и установки котла и судового фундамента. Затем устанавливают верхние (боковые) крепления котла (талрепы, тяги, кронштейны).

Теплообменные аппараты на судовые фундаменты монтируют на пластмассе и стальных выравнивающих прокладках. Главные конденсаторы ГТЗА монтируют на пружинных амортизаторах. Если у теплообменного аппарата имеются подвижные опоры, компенсирующие тепловые расширения корпуса аппарата, их закрепляют с обеспечением зазора в сопряжении опоры 0,1—0,3 мм.

Теплообменный аппарат устанавливают на фундамент таким образом, чтобы отклонение осей его опорной поверхности от осей фундамента не превышало ±5 мм.

Монтаж систем трубопроводов. После капитального ремонта по монтажным схемам или чертежам выполняют монтаж систем трубопроводов. При текущем ремонте отремонтированные или новые отдельные элементы и трубы устанавливают и подгоняют по месту.

При монтаже трубопроводов сначала устанавливают крепящую (переборочные и палубные стаканы, нава-рыши, наклепыши и т. д.) арматуру. Путевую арматуру при этом закрепляют временными болтами. После этого монтируют трубы с установкой в штатных местах подвесок и подкладок и окончательно закрепляют путевую арматуру. Для упрощения монтажа применяют так называемые забойные трубы, которые подсоединяют непосредственно к механизмам или к палубным стаканам. В качестве забойных выбирают трубы несложной конфигурации, расположенные в доступных для пригонки местах.

При сборке фланцевых соединений особое внимание обращают на параллельность, смещение фланцев и наличие зазоров между ними. Непараллельность допускают не более 0,2—0,5 мм на диаметр фланца (для паропроводов не более 0,2 мм). Смещение фланцев допус-

Устройства, обеспечивающие разгрузку гребного винта по моменту и упору при его работе на швартовах, называются разгрузочными (гидротормоз, устройства для подвода воздуха к гребному винту, кольцевое и циркуляционное устройства, потоконаправляющая камера и др.). Устройства, обеспечивающие нагружение полупогруженного винта по упору и моменту, называются нагрузочными (сегментные колпаки, прикрывающие верхние лопасти гребного винта).

Кроме того, иагружение главного двигателя при работе на швартовах возможно путем изменения степени погружения гребного винта дифферентованием судна и (для судов, оборудованных ВРШ) поворотом лопастей гребного винта.

Состав испытаний определяется объемом работ по судовой энергетической установке. Например, после капитального ремонта главных двигателей и обслуживающих их механизмов испытания проводят в полном объеме, после текущего ремонта могут проводить только швартовные испытания, которые считают сдаточными.

Проведение стендовых испытаний механизмов определяется наличием соответствующих испытательных стендов на СРЗ. Во всех случаях стендовые испытания желательны, так как они в значительной мере способствуют сокращению швартовных и ходовых испытаний.

В общем случае испытания складываются из следующих основных этапов: стендовые, швартовные, ходовые сдаточные испытания, ревизия механизмов, контрольные испытания. Выборочную ревизию механизмов и узлов и последующие контрольные испытания делают после каждого вида испытаний. Стендовые испытания ответственных механизмов (главных двигателей, дизель-генераторов и др.), а также швартовные и ходовые испытания проводят в присутствии представителя заказчика и инспектора Регистра. Судно из ремонта, сводные сметы на который утверждались министерством, сдается комиссии заказчика, назначенной приказом начальника пароходства. В состав комиссии, кроме представителей заказчика (представителей администрации судна, механико-судовой службы и т.д.), входит инспектор Регистра. Председателем комиссии назг начается капитан судна. Если швартовные испытания являются сдаточными, то их проводят в присутствии комиссии.

Окончание каждого этапа испытаний оформляют актом за подписью представителей заказчика (членов комиссии) и представителей СРЗ. После окончания сдаточных испытаний, ревизии и контрольных испытаний оформляют приемо-сдаточный акт, дата подписания которого является датой окончания ремонта судна.

Часть механизмов, для испытания которых не требуется ходовых режимов и условий моря, окончательно сдают на швартовных испытаниях (дизель-генераторы, пожарные, балластные, осушительные насосы и др.). На котлы, ответственные механизмы и судовые устройства по мере окончания сдаточных испытаний инспектор Регистра выдает свидетельства на право эксплуатации.

При прогрессивных методах испытаний (применении средств имитации и др.), позволяющих испытывать различное оборудование судна на швартовах по ходовым характеристикам, порядок и объем, приемо-сдаточных испытаний может быть изменен. Например, испытание главных двигателей на швартовах по ходбвым характеристикам с помощью разгрузочныд устройств гребного винта и ревизйя обслуживающих механизмов могут быть выполнены до выхода судна в море. В этом случае судно выходит в море с минимальным объемом испытаний и обычно не возвращается на СРЗ, а сразу идет к причалам порта.