В судоремонте применяют следующие виды восстановления: механической обработкой, сваркой и наплавкой, напылением, гальванопокрытиями, склеиванием, деформированием. Кроме того, для восстановления посадочных мест, например, на валах (когда требуется увеличить размер на несколько десятых миллиметра) применяют эластомер ГЭН-150(В). Подшипники, залитые антифрикционным металлом, перезаливают или наплавляют.

Востановление механической обработкой. Этим методом (точением, фрезерованием, шлифованием и т. д.) восстанавливают первоначальные геометрические формы и шероховатость рабочих поверхностей деталей. Резцы, фрезы, сверла и другой режущий инструмент для повышения режущих свойств оснащают плстинами из твердых сплавов, таких, как ВК6, Т30К4, Т17К12 и др.

Для обработки сложнолегированных и труднообрабатываемых сталей и сплавов, которые получают все большее распространение в машиностроении и судоремонте, применяют сверхтвердые материалы; такими материалами являются, прежде всего, алмазы (в основном синтетические) и кубический нитрид бора (элЬбор).

Применение резцов из эльбора позволяет изменить традиционный технологический процесс изготовления термически обрабатываемых (закаливаемых) стальных деталей, перенеся весь объем механической обработки на период после закалки.

Для повышения точности и качества обрабатываемой поверхности применяют шлифование, полирование, хонингование, суперфиниширование, а также алмазное выглаживание. Шлифование применяют также для грубой обработки (обдирочное шлифование).

Восстановление сваркой и наплавкой. С помощью сварки заваривают трещины в валах, втулках корпусах механизмов и элементах корпуса судна, приваривают отломанные части деталей и т. д. Наплавкой восстанавливают размеры шеек валов, первоначальную толщину стенок коллекторов котлов в районе местных утонений, устраняют эрозионные износы лопастей гребных винтов и т. д.

В последнее время широко применяют легирование наплавляемого слоя, которое можно осуществить несколькими способами. Наиболее распространено легирование с помощью наплавки легированной проволокой сплошного сечения с использованием соответствующих обмазок, флюсов или защитной газовой среды. При этом способе достигается лучшая однородность распределения легирующих примесей в наплавленном металле.

Для наплавки рабочих шеек (или облицовок) валов используют хромоникелевую проволоку Св10Х16Н25МЬ-Для придания раббчим поверхностям тарелок и седел клапанов большей твердости и износостоикости их наплавляют твердыми сплавами (например, стеллит°м^м

Новыми видами наплавки, которые в последнее время применяют в судовом машиностроении и судоремонте, являются дуговая наплавка ленточным электродом, электроимпульсная и плазменная. Сущность метода наплавкиленточным электродом состоит в том, что вместо электродной проволоки в зону дуги подается непрерывная лента шириной 20-120 мм, толщинои 0,3-0,8 мм По сравнению с наплавкой электродной проволокой ленточный электрод имеет следующие преимущества: высокая производительность процесса (до 38 кг наплавленного металла в час), высокое качество наплавленной поверхности, малая глубина проплавления основного металла (до. 0,25 мм) и др.

Широкослойную наплавку электродом выполняют лентами из углеродистых, нержавеющих и цветных сплавов.

Судовые гребные валы, баллеры, штыри рулей и другие цилиндрические детали судовых механизмов и устройств восстанавливают методом наплавки ленточным электродом.

При электроимпульсной наплавке к детали, вращающейся в центрах токарного станка, непрерывно подают

вибрирующий электрод. Электрод и деталь включены в цепь электрического тока низкого напряжения (18— 24 В). При соприкосновении электрода с деталью происходит дуговой разряд, обеспечивающий наплавку металла электрода на деталь. За электродом в район наплавки подается защитно-охлаждающая жидкость (например, водный раствор глицерина) или инертный газ. Наплавленный слой при таком способе получается повышенной твердости (приближается к твердости закаленной среднеуглеродистой стали), деталь практически не подвергается деформации, структура основного металла не изменяется. Недостатком является снижение усталостной прочности.

Плазменная наплавка отличается высокой производительностью, не требует сложного оборудования, позволяет наплавлять тонкие слои (до 250 мкм) металлов, в том числе и тугоплавких, обеспечивает стабильность дугового разряда и возможность регулирования степени нагрева основного и присадочного материалов. Известно несколько способов плазменной наплавки: зависимой (прямой) дугой, независимой (косвенной) дугой, с токоведущей проволокой. Присадочный материал при плазменной наплавке можно использовать в виде проволоки, ленты или порошка. Широкое применение находит способ наплавки с токоведущей проволокой. Плазменная наплавка с успехом применяется для создания биметаллических покрытий на основе малоуглеродистых или низколегированных сталей и чугу-нов слоями меди, бронзы, латуни, аустенитной нержавеющей стали и твердых сплавов.

Для сварки алюминиевых и алюминиево-магниевых сплавов применяют аргонно-дуговую сварку как непла-вящимся, так и плавящимся электродом. При сварке не-плавящимся электродом между изделием и электродом возникает дуга с выделением тепла, при котором плавится присадочный пруток, вносимый в зону сварки. В качестве неплавящихся электродов применяют вольфрамовые прутки диаметром 1—6 мм. Присадочную проволоку выбирают в зависимости от химического состава основного металла и от требований, предъявляемых к металлу сварного шва. Обычно применяют прутки типа АМг диаметром 2—6 мм. При сварке плавящимся электродом (постоянным током обратной полярности) шов образуется за счет проплавления основного металла и расплавления электродной проволоки. Промышленность выпускает для аргонно-дуговой сварки алюминиевых сплавов вольфрамовым электродом установки УДАР-300-1 и УДАР-500.

Значительную трудность представляет сварка чугунных деталей. Известно несколько способов сварки чугуна:

— горячая с предварительным и сопутствующим подогревом до температуры 600—650 °С;

— полугорячая (подогрев до температуры 300—400 °С);

— холодная (без предварительного подогрева) с армированием и без армирования наплавленного металла стальными шпильками для разгрузки хрупкой переходной зоны.

Для горячей сварки чугуна используют порошковую проволоку марки ППЧ-З.

Для полугорячей и холодной сварки применяют электроды из никелевых чугунов (никеля до 29%), а также из низкоуглеродистой проволоки (Св08, Св08А) с легирующим покрытием, содержащим достаточное количество графитизаторов (углерода и кремния), например электроды марки ЭМЧС.

Для холодной сварки чугуна применяют электроды марки ЦЧ-4 из низкоуглеродистой проволоки (Св08, Св08А) с феррованадиевым покрытием (феррованадия 66%), медно-никелевые из монельметалла (НМЖМц28-2, 5-1,5), содержащего до 75% никеля, марки МНЧ-2, а также самозащитную проволоку марки ПАНЧ-11 сплошного сечения из высоконикелевого сплава.

Восстановление напылением. Этот метод используют не только для восстановления размеров изношенных деталей, но также для защиты от коррозии металлов и декоративных покрытий, ликвидации брака литья и др.

Процесс напыления осуществляют специальными аппаратами — металлизаторами путем распыливания расплавленной проволоки и нанесения распыленного металла на подготовленную поверхность детали (металлизируемой поверхности для лучшего сцепления с напыляемым металлом придается специальная резьба и т. д.). Проволока в металлизаторе может расплавляться электрической дугой, токами высокой частоты, кислородно-ацетиленовым пламенем или плазмой. При использовании электрической дуги или токов высокой частоты распыливание прозводят сжатым воздухом. Частицы металла в жидком или пластичном состоянии попадают на поверхность детали, сцепляются с ней и между собой и образуют слой металла. Плотность получаемого слоя зависит от его толщины и расстояния сопла аппарата от металлизируемой поверхности. Это расстояние равно 100—200 мм. Распыливанием можно нанести слои толщиной 0,25—12 мм.

Достоинства способа: большая скорость нанесения покрытия, возможность нанесения покрытия из любого металла и получения больших толщин, высокая износостойкость покрытия, низкая стоимость, невысокий нагрев основного металла (до 50—70 °С) и др. К недостаткам относятся невысокая прочность сцепления покрытия с основным металлом и низкие механические свойства самого слоя по сравнению с литым металлом.

Широкие возможности имеет плазменное напыление, а именно: высокая температура плазмы, позволяющая применять для напыления любые тугоплавкие материалы; обеспечивается более высокая плотность покрытий и лучшая сцепляемость с основным металлом вследствие высокой скорости и температуры плазменного потока; возможность регулирования в широких пределах режима напыления в зависимости от требований и технологии; высокая производительность напыления (например, для керамических порошков выше в 6—10 раз). Плазменное напыление дает возможность получать покрытия, обладающие лучшим комплексом физико-химических и механических свойств, чем при электролитическом хромировании.

Значительный интерес представляет детонационный метод нанесения покрытий. К преимуществам покрытий, нанесенных этим методом, относится их высокая прочность сцепления и высокая плотнбсть (пористость менее 1%). Данный метод обеспечивает возможность нанесения любых материалов на любые подложки без изменения свойств материала основы.

Сущность метода детонационного напыления заключается в следующем:

1) в трубу-ствол вводят заряд взрывчатой газовой смеси и определенную дозу порошка напыляемого материала;

2) с помощью электрической искры или взрывчатого вещества поджигают газовую смесь. В результате фронт пламени распространяется вдоль ствола с возрастающей скоростью и порождает детонационную волну, скорость распространения которой составляет 2—4 км/с;

3) возникший высокоскоростной поток придает необходимое ускорение напыляемому порошку и наносит его в виде покрытия на изделие. При этом деталь обычно не нагревается выше 250 °С.

В качестве взрывчатых смесей используют смеси ацетилена, водорода, метана, пропана или бутана с кислородом или воздухом.

Для детонационного напыления используют специальные детонационные установки. Скорострельность их обычно составляет три — пять выстрелов в секунду, длина ствола 1500—1800 мм, диаметр ствола— 16—18 мм.

Гальванопокрытиями восстанавливают детали, размеры которых изношены на небольшую величину. В судоремонте применяют электрическое хромирование и осталивание.

При восстановлении хромированием слой хромового покрытия делают толщиной не более 0,3 мм, так как при большей толщине снижается его прочность и, кроме того, хромирование становится экономически невыгодным. Восстанавливаемые поверхности, работающие на трение, подвергают пористому хромированию.

При осталивании слой осажденного металла на деталь можно доводить до 3—4 мм. Процесс осталивания идет в несколько раз быстрее, чем хромирование, и значительно экономичнее его. Осталиванием можно наращивать детали стальные, чугунные, а также из медных сплавов.

Электролитическим хромированием и осталиванием восстанавливают поршневые пальцы, шейки валов, посадочные места подшипников качения и т. д.

Восстановление посадок в неподвижных соединениях с применением эластомера ГЭН-150(В). Применение эластомера ГЭН-150(В) для восстановления посадок в неподвижных соединениях деталей судовых механизмов является весьма перспективным технологическим процессом, который должен найти широкое применение в судоремонте. Эластомер ГЭН-150(В) представляет собой состав на основе смолы ВДУ и нитрильного каучука СКН-40. Имеется положительный опыт восстановления посадок подшипников качения судовых механизмов, гребных винтов и др.

Технология выполнения работ по восстановлению посадок в неподвижных соединениях судовых механизмов и оборудования включает следующие основные операции: приготовление раствора эластомера; подготовка поверхностей к нанесению пленки; нанесение пленки эластомера; термическая обработка пленки; сборка деталей.

Детали, отремонтированные эластомером, должны собираться без усилий, для того чтобы предохранить пленки от возможных повреждений. Для этого охватывающую деталь нагревают до температуры 100—120 °С. Если пленку эластомера необходимо удалить (например, при чрезмерном натяге и др.), то это можно сделать при помощи тампона, смоченного в ацетоне.

Допустимая наибольшая толщина пленки 0,15 мм. При восстановлении деталей с большим износом рекомендуется приклеивание пластин эластомера; наибольшая толщина пластины 1,0 мм.

Восстановление склеиванием. Для восстановления целостности и герметичности при ремонте некоторых деталей (цилиндровых блоков, крышек цилиндров, клапанных коробок и т. д.) применяют синтетические клеи. Хорошо зарекомендовали себя клеи на основе эпоксидных, кремнийорганических, акриловых, бутил-фенолформальдегидных, полиэфирных, полиуретановых смол. Синтетические клеи обладают хорошей адгезией к металлам и хорошими антикоррозионными свойствами, но имеют низкую теплостойкость и склонны к старению. С помощью синтетических клеев присоединяют отломанные части деталей (проушины, лапы), ликвидируют трещины и коррозионные раковины, наносят антикоррозионные покрытия.

Отечественная промышленность выпускает эпоксидные смолы ЭД-5, ЭД-6, Э-40, ЭД-П, ЭА, ЭМДА, УП-610 и др. Фирма «Циба» (Швейцария) выпускает эпоксидные смолы Аральдит 6071, Аральдит 7072 и др., фирма «Шелл» (США) — Эпикот 815, Эпикот 1001 и др.

Для приготовления эпоксидного клея используют эпоксидную смолу, отвердитель, пластификатор и различные наполнители. Клей приготавливают смешиванием компонентов непосредственно перед использованием, так как живучесть клея всего 45—60 мин. Сначала к эпоксидной смоле добавляют в нужном количестве отвердитель, после перемешивания (при необходимости) — пластификатор и соответствующий наполнитель.

Приготовленный клей наносят на очищенные и обезжиренные поверхности, которые после небольшой выдержки соединяют под большим давлением или без давления. Далее детали выдерживают до окончания процесса склеивания.

Различают эпоксидные клеи холодного и горячего отверждения. При холодном отверждении детали выдерживают до окончания процесса склеивания в течение 24 ч при нормальной температуре, при горячем отверждении — в течение 6—8 ч при температуре 120—150 °С. Горячее отверждение обеспечивает клеевой шов повышенной твердости и прочности.

Состав эпоксидного клея (в массовых частях): холодного отверждения — эпоксидная смола — 100, отверди-тель полиэтиленполиамин — 6—10; горячего отверждения — эпоксидная смола — 100, отвердитель малеиновый ангидрит — 30.

Для придания клеевому шву или покрытию повышенной пластичности, твердости, внешнего вида, схожего с материалом ремонтируемой детали, в приготовляемый клей добавляют пластификатор (дибутилфталат, трефенилфосфат и др.) в количестве 20—25% по массе и наполнители. В качестве наполнителя используют стеклоткань, асбестовое волокно, металлические опилки, молотый кварц и др.

Кроме клеев на основе эпоксидных смол, в судоремонте применяют также клей ВК-2 на основе крем-нийорганических смол, который позволяет повысить теплостойкость клеевых соединений до 250—340 °С. Недостатком его является несколько меньшая прочность соединений на сдвиг.

Из акриловых смол в судоремонте применяют стира-крил технической марки ТШ (холодного отверждения).

Для склеивания вулканизированных резин и приклейки их к металлу, приклейки пластиков к стали, фанере используют клей 88НГ1, который представляет собой резиновую смесь на основе бутилфенолоформальдегидной смолы.

При ремонте изношенных корпусных конструкций судов (палубы, переборки и т. д.) применяют полиуре-тановые клеи «Спрут-5М-3», «Стык-2-15», разработанные Киевским институтом химии высокомолекулярных соединений АН УССР (ИХВС).

Клей «Спрут-5М-3» является конструкционным клеем. Им склеивают на воздухе металлы, стеклопластики, природные камни, бетон и другие материалы. Наличие на склеиваемых поверхностях загрязнений нефтепродуктами незначительно сказывается на прочности склеивания. Клей используют также в качестве водостойкого и коррозионностойкого покрытия, наносимого на открытом воздухе. Время отверждения — 0,5—5 ч (в зависимости от температуры воздуха).

Клей «Стык-2-15» предназначен для склеивания резины, пластмассы, металла, асбоцемента, бетона, дерева. Он является однокомпонентным клеем холодного отверждения. Время отверждения без катализатора 3—5 сут, с катализатором 2—3 ч.

Клеи «Спрут-5М-3» и «Стык-2-15» по сравнению с эпоксидными клеями обладают большей пластичностью, стойкостью к вибрации, более приемлемы для работы в среде с повышенной влажностью.

Восстановление подшипников, залитых антифрикционным материалом. Для заливки подшипников используют баббиты марок Б88, Б83, Б83С и БН. Основой баббитов Б88, Б83 и Б83С является олово (соответственно 88 и 83%), баббита БН — свинец. Специфические составляющие у баббитов Б88 и БН кадмий и никель, а у баббита Б83С свинец, баббит БН, кроме того, содержит присадку мышьяка.

Баббит Б88 используют для заливки наиболее нагруженных подшипников (нижние половины крейцкопфных подшипников в мало- и среднеоборотных дизелях и др.), баббит БН — наименее нагруженных. На баббитовый слой нижних половин крейцкопфных подшипников после окончательной обработки и пригонки наносят электролитическим методом приработочное покрытие толщиной 0,04—0,05 мм из свинцово-оловянистого сплава (90% свинца и 10% олова).

Для заливки подшипников быстроходных дизелей применяют свинцовисговую бронзу БрСЗО.

Подшипники выполняют также из оловянистых и алюминиевых бронз (БрОЮФ1, БрОЮЦ2, БрА9Мц2), кремнистых и марганцовистых латуней (ЛЦ16К4, ЛЦ40Мц1,5) и других сплавов.

Если бронзовые и латунные подшипники обычно заменяют или наплавляют по рабочей поверхности тем же материалом, из которого изготовлен подшипник, то подшипники, имеющие заливку антифрикционным материалом, обычно перезаливают. В этом случае ремонт подшипников выполняют в следующей последовательности.

Выплавляют из вкладышей старый антифрикционный металл, используя электрические печи, газовые горелки и другие нагревательные устройства.

Подготавливают вкладыши под заливку (внутренние поверхности зачищают, обезжиривают, травят и лудят), затем вкладыши собирают и заливают. Для снятия стягивающих напряжений предварительно растачивают вкладыши с припуском 1—2 мм на окончательную pat-точку. Пригоняют вкладыши по постелям. Окончательно растачивают вкладыши с припуском на пригонку по шейке вала, растачивают масляные карманы, фрезеруют масляные канавки. Пригоняют вкладыши по шейке вала, устанавливают масляный зазор, собирают подшипники.

На СРЗ применяют следующие способы заливки вкладышей подшипников: статический (ручной), вибрационный, центробежный.

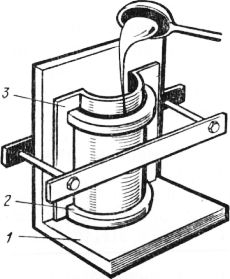

Статическую заливку широко применяют для вкладышей больших размеров и подшипников сложной конфигурации. Вкладыш, собранный с шаблоном, устанавливают на плиту или специальный угольник, уплотняют огнеупорной глиной и асбестом стыки, подогревают вкладыш до температуры 250—300 °С, расплавляют баббит и заливают его вручную в зазор, образованный шаблоном и внутренней поверхностью вкладыша. При заливке баббит перемешивают стальным прутком для облегчения выхода литейным газам и обеспечения этим плотной, качественной заливки.

Рис. 1. Ручная заливка подшипников баббитом

Сущность вибрационной заливки заключается в том, что собранный вкладыш устанавливают на вибрационный стол, где его и заливают. Вибрационный стол имеет вертикальные колебания с амплитудой 1,5 мм и частотой 1400 кол./мин. Качество заливки при этом получается более высокое (по отношению к статической) за счет создания лучших условий для выхода литейным газам при вибрации.

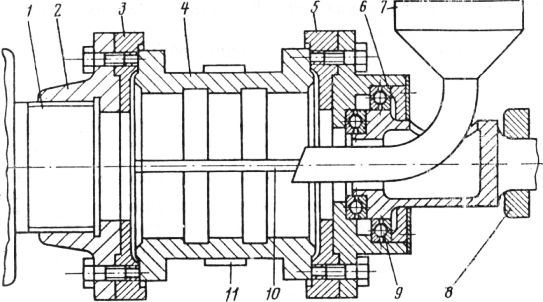

Рис. 2. Приспособление к токарному станку для центробежной заливки подшипников.

При центробежной заливке между половинками вкладышей устанавливают асбестовую прокладку и соединяют их бандажом. Вкладыши закрепляют специальными фланцами на планшайбе шпинделем и задней бабкой токарного или специализированного станка. В отверстие сборного фланца, внутри которого находятся шарикоподшипники, заводят воронку, пускают станок и через воронку внутрь вращающихся вкладышей подают порцию расплавленного баббита. В результате действия центробежных сил баббит ровным слоем распределяется по внутренней поверхности вкладышей и застывает. Чем быстрее вращаются вкладыши, тем плотнее и равномернее ложится баббит, тем меньше раковин и неплотностей в антифрикционном слое. Однако при чрезмерно большой частоте вращения существенно проявляется ликвация (неравномерное распределение составляющих баббита по толщине залитого слоя), т. е. на внутренней поверхности оказываются более легкие составляющие (олово), а на периферии — более тяжелые (медь, сурьма). Для снижения явления ликвации применяют быстрое охлаждение вкладышей (сразу же после заливки) водой, подающейся через сопла сжатым воздухом.

Центробежная заливка имеет преимущества перед остальными способами. Слой заливки получается плотным, без пор и раковин, так как давление, развиваемое центробежными силами, способствует активному выделению литейных газов из слоя заливаемого металла. Залитый слой имеет мелкозернистую структуру вследствие быстрого охлаждения и перемешивания баббита в момент застывания. Сокращаются припуски на механическую обработку.

Если подшипники имеют дефекты в виде отдельных небольших трещин и выкрашиваний, а сцепление антифрикционного металла с материалом вкладыша хорошее, практикуют ремонт с применением наплавки антифрикционного слоя.