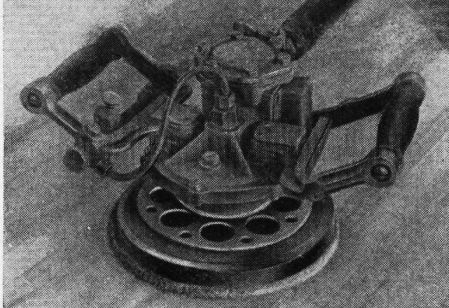

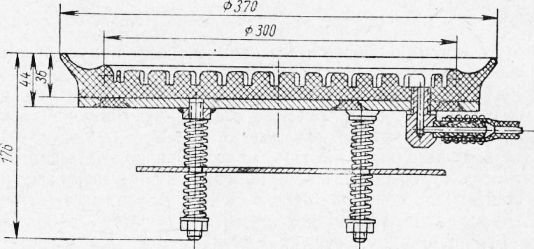

Широкое применение в процессе отделки судовой мебели получили пневматические и электрические ручные машинки. Основное назначение их заключается в облагораживании покрытий путем круговых или вибрационных движений в плоскости детали. Пневматические машинки используются для втирания порозаполнителей и располировки покрытий при отделке мебели в собранном виде. Рабочей частью машинки является войлочный круг или тампон.

Электрические вибрационные машинки применяются для сухого и мокрого шлифования при отделке мебели также в собранном виде. Рабочим органом машинки является листовая шлифовальная шкурка, которую заправляют в машинку сразу по нескольку листов и по мере износа и засорения обрывают. Применение машинок в отделочных операциях позволило механизировать ручной труд, увеличить его производительность и улучшить качество отделки.

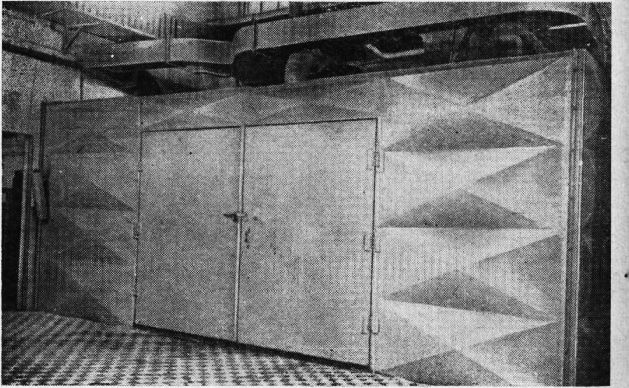

Сушильные камеры. В процессе отделки судовой мебели и других предметов оборудования большое значение имеют сушильные камеры, они в значительной степени сокращают общий цикл отделки, а также способствуют высвобождению производственной площади.

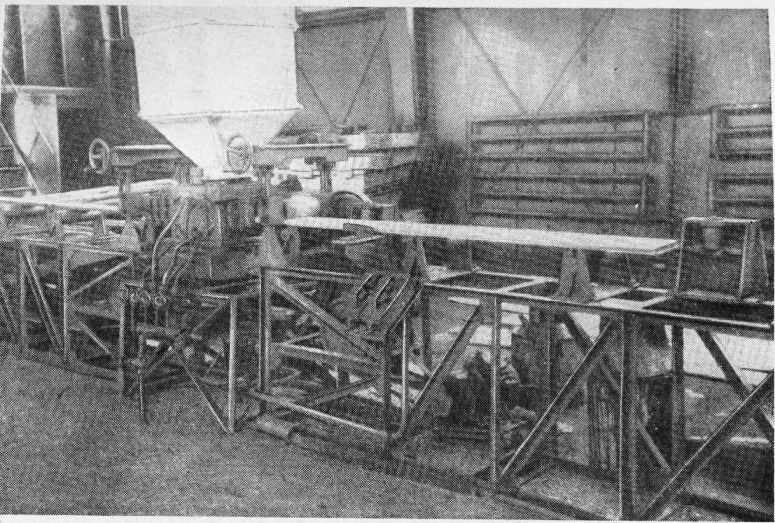

На рис. 2 показан общий вид конвекционной сушильной камеры, в которой сушильным агентом является воздух. Максимальная температура воздуха в камере 65—70 °С. Камера тупиковая, корпус выполнен из алюминия. Внутри корпуса размещаются многоэтажные стеллажи на роликовых катках с изделиями или щитами, а над ними реверсивный вентилятор. Обогрев воздуха в камере производится калориферами.

Рис. 1. Пневматическая машинка.

Другой вид сушильных камер — терморадиационный позволяет сократить время сушки покрытий в 3—7 раз по сравнению с конвекционными сушилками. В этих камерах тепло к высушиваемому покрытию передается путем облучения инфракрасными или ультрафиолетовыми лучами определенной длины. Но в производстве эти сушилки большого применения пока не получили и находятся еще в стадии освоения.

Рис. 2. Конвекционная сушильная камера.

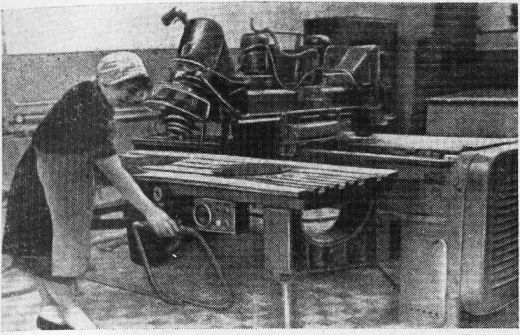

Рис. 3. Двухчашечный вакуумный присос к станку ППА-3.

Рабочий объем лучше используется в конвекционных камерах, так как щиты или детали размещаются многоэтажно; в терморадиационных камерах это невозможно.

Терморадиационные камеры целесообразно применять для сушки поверхности щитов после порозаполнения и нанесения лаковых покрытий толщиной от 60 до 120 мк. Более толстые лаковые покрытия (масляным и полиэфирным лаками) целесообразно сушить в конвекционных камерах.

Вакуумный присос на столах плоскополировального станка ППА-3. Широкое применение получили плоскополировальные станки ППА-3 для распо-лировки лаковой пленки в процессе отделки судовой мебели в щитах и деталях, а также каютных дверей, щитов зашивки помещений и пр. Крепление плоских деталей на столах станка производили вручную с помощью металлических винтовых струбцин. На крепление таким способом затрачивалось много времени и не обеспечивалось плотного прилегания обрабатываемой детали к поверхности стола.

Двухчашечные вакуумные присосы, встроенные в столы станка, позволили обеспечить быстрое крепление и равномерное плотное прилегание полируемой детали или щита к поверхности стола, а также перемещение обрабатываемой детали в любом направлении в допустимых пределах.

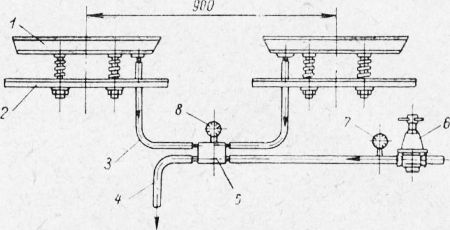

Двухчашечный вакуумный присос состоит из двух вакуумных чаш, угольника, резинового шланга, выхлопной трубы, эжекторного устройства, регулятора давления, манометра и вакуумметра. Основной рабочей частью вакуумных чаш являются резиновые присоски, изготовленные из маслобензо-стойкой резины (ГОСТ 7338—55).

Процесс крепления осуществляется в такой последовательности: деталь или щит, подлежащий полированию, укладывают на стол станка и включают эжекторное устройство. При включении устройства в полости, образуемой внутренней поверхностью присоски и плоскостью обрабатываемой детали, создается разряжение порядка 400—500 мм рт. ст., благодаря чему полируемая деталь плотно прижата к столу станка и прочно удерживается во время полирования.

Эжекторное устройство присоединяется к сети сжатого воздуха резинотканевым шлангом диаметром 12 мм, а вакуумные чаши к эжекторному устройству — резиновыми шлангами диаметром 10—12 мм. Для уменьшения шума во время пуска сжатого воздуха установлена специальная выводная труба диаметром 15— 18 мм, через которую происходит выхлоп в атмосферу.

Рис. 4. Конструкция двухчашечного вакуумного присоса

1 — вакуумная чаша; 2 — угольник; 3 — резиновый шланг; 4 — выхлопная труба; 5 — эжекторное устройство; 6 — регулятор давления; 7 — манометр; 8—вакуумметр.

Рис. 5. Вакуумная чаша.

Рис. 6. Установка для окраски обрешетника.

Для того чтобы давление сжатого воздуха, подводимого к эжек-ториому устройству, было устойчивым и равным оптимальному значению (2,0—2,5 кг!см}), которое необходимо для прочного удержания детали, установлен регулятор давления. Давление сжатого воздуха контролируется манометром, а вакуум в чашах — вакуумметром, установленным на эжекторном устройстве.

Расход сжатого воздуха (пересчитанного к состоянию всасывания) составляет 15 м/час. Вес вакуумного присоса 25—30 кг.

Недостатком в работе присоса является потеря вакуума в резиновых присосках, вследствие чего уменьшается прочность крепления детали. Потеря вакуума может происходить вследствие того, что недостаточно герметичны соединения в вакуумных трубопроводах; повреждена резиновая присоска (надрывы, трещины); засорено отверстие сопла эжектора; давление сжатого воздуха после регулятора ниже 2,0—2,5 кг/см2.

Установка для механизированной окраски обрешетника, вагонки и брусьев. На многих судостроительных заводах грунтовка вагонки, обрешетника, палубника, брусков и брусьев производится рабочими деревообрабатывающего цеха, причем чаще всего вручную кистью и пульверизатором. Условия труда в этом случае тяжелые, так как атмосфера воздуха наполняется распыленными частицами краски, производительность труда невысокая.

Механизация этой трудоемкой операции при помощи установки специальной пульверизационной камеры с механизированной подачей материала позволила увеличить производительность труда в 2—3 раза и значительно улучшить условия труда.

Конструкция установки отличается простотой и удобством в эксплуатации. Установка состоит из основания, сделанного из угольников, окрасочной пульверизационной камеры, механизма подачи и пульта управления.

Установку обслуживают двое рабочих: станочник и подсобник. Установка расположена в специальном изолированном помещении, в котором, помимо местной, имеется эффективная пригочно-вы-тяжная вентиляция.