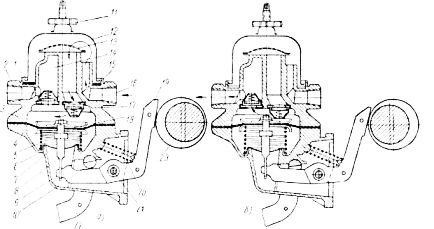

Механический привод ваймы для склеивания щитов. Склеивание реек, брусков и досок по ширине с целью получения заготовок для широких деталей можно выполнять с помощью струбцин (сжимов), клеильно-конвейерных и сборочных станков (вайм). К ним относится и веерная вайма с пневматическими прижимами и обогревом, которая вращается вокруг оси в процессе загрузки плоскостей со скоростью 1 об/мин. Схема привода ваймы показана на рис. 1.

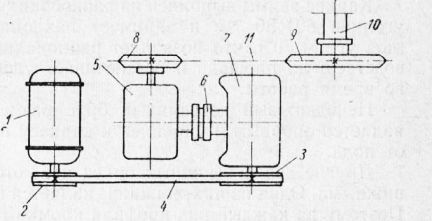

Универсальная вайма для фанерования кромок щитов и профильных деталей. Фанерование плоских кромок деталей и пилястр различных сечений зачастую производят вручную или с помощью специальной оснастки. Этот процесс трудоемкий, для его выполнения требуется высококвалифицированный столяр.

Универсальная вайма с электроконтактным обогревом и пневматическим приводом позволяет увеличить производительность труда в 3—5 раз, улучшить качество фанерования и использовать клеи на смоляной основе К-17 и М-70.

Рис. 1. Кинематическая схема привода веерной ваймы.

1 — электродвигатель АОЭ1-4; – — шкив ведущий; 3 — шкив ведомый; 4 — ремень; 5 —редуктор РЧН-120-III-l; 6 — муфта соединительная; 7 —редуктор P4H-80A-III-2; 8 и 9 —звездочки; 10 — вал (ось ваймы); 11 — цепь Галля.

Рис. 2. Универсальная вайма для фанерования кромок щитов.

Вайма позволяет фанеровать кромки деталей и щитов мебели, а также различные по профилю пилястры: полукруглые, полуовальные и пр. Обслуживает вайму один человек.

Каркас ваймы выполнен из равнобоких сваренных между собой уголков 80×80 мм и занимает наклонное положение к полу (под углом 70°), что позволяет рационально использовать производственную площадь и обеспечивает удобство обслуживания ее во время работы.

Неподвижный деревянный брус размером 2100×120×70 мм является опорным и укреплен к каркасу ваймы на высоте 650 мм от пола.

Другие два деревянных бруса являются прижимными и подвижными. Один из них, нижний, является профильным и съемным. Поэтому на каждый вид профиля кромки (плоский, полукруглый, полуовальный) имеется определенный съемный брус. На рабочей поверхности этого бруса крепится нагревательный элемент (латунная лента), равномерно облегающий профиль в брусе. Древесина бруса изолирована от латунной ленты асбестом и теплостойкой резиной. Рабочее движение этого бруса кверху осуществляется с помощью брезентового шланга, который увеличивается в размерах при подаче в него сжатого воздуха. После снятия давления брус с помощью пружин возвращается в первоначальное положение.

Перемещение верхнего подвижного бруса осуществляется от пневматической машинки РС-32. Движение передается брусу непосредственно через гайки, к которым брус прикреплен болтами М16 X 30. Гайки перемещаются в направляющих по ходовым винтам с трапецеидальной резьбой 30 × 6 мм. Винты получают движение через две пары конических шестерен от пневматической машинки.

Перед фанеровкой кромок сначала устанавливается размер по ширине щита перемещением верхнего бруса, а непосредственно рабочее (окончательное) давление осуществляется нижним брусом.

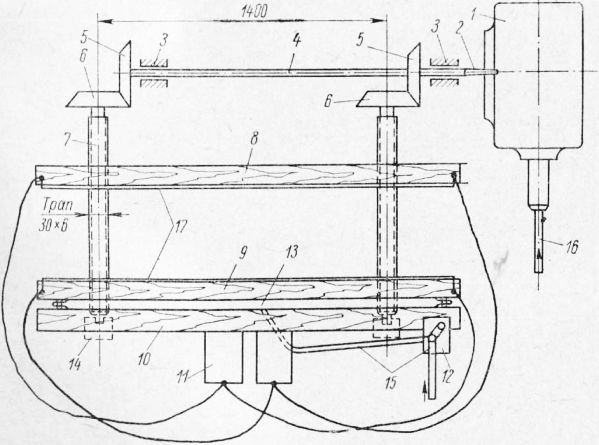

Рис. 3. Кинематическая схема привода и электронагрева пневматической универсальной ваймы.

Понижающий трансформатор 380/4,5 изготовлен по предварительному расчету, а затем окончательно отрегулирован на требуемую для фанерования температуру 100—110 °С.

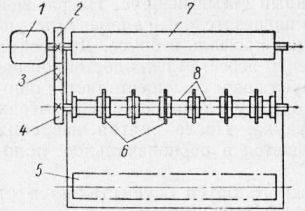

Раскрой рулонной шлифовальной шкурки. При работе на ленточно-шли-фовальных станках используют значительное количество шлифовальной шкурки различной зернистости. Размер шкурки по ширине должен быть не шире шкивов станка и составлять 160 мм. Рулон шкурки обычно имеет ширину 700—750 мм. Ручной метод раскроя шкурки непроизводителен и занимает много времени. Предлагаемый способ раскроя шкурки с помощью механического приспособления (станка) позволяет увеличить производительность труда в 2—3 раза и улучшает качество резки.

Рис. 4. Кинематическая схема станка для резки шлифовальной шкурки.

1 — машинка пневматическая; 2—4 — шестерни; 5 — рулон шлифовальной шкурки; 6 — режущие диски; 7 — подающий вал; 8 — втулки для крепления дисков.

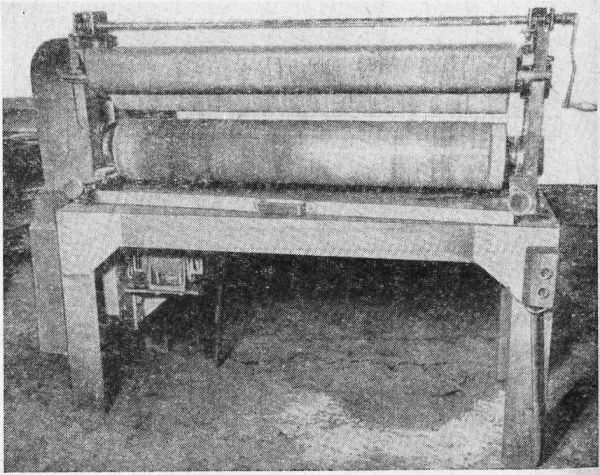

Рис. 5. Клеенамазочные вальцы.

Станок состоит из следующих основных частей: станины, сделанной из угольников, пневматической машинки, трех шестерен, подающего валика и режущих дисков. Привод подающего валика и режущих дисков осуществляется от одной пневматической машинки. Кинематическая схема станка для резки шкурки показана на рис. 4.

Клеенамазочные вальцы для нанесения клея. Широкое применение для нанесения клея на склеиваемые и фанеруемые поверхности деталей и щитов получили механические клеенамазочные вальцы. Недостатком вальцов, особенно при нанесении клея на широкие поверхности, является его неравномерное распределение (бывают и непромазанные места). Этот недостаток можно устранить путем обрезиневания (вулканизации) валиков. Толщина резины должна быть от 7 до 12 мм. Помимо этого, облегчается промывка и очистка валиков от клея после окончания работы.