К механическим способам очистки относятся

— пескоструйная;

— гидропескоструйная;

— дробеструйная;

— дробеметная;

— механизированным ручным инструментом (пневматические щетки, шарошки, отбойные молотки);

— немеханизированным ручным инструментом (шкрабки, щетки, молотки, зубила, шпатели).

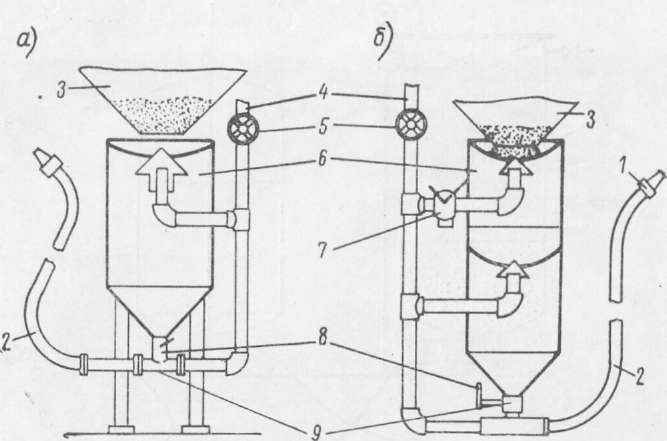

Пескоструйный способ. При пескоструйном способе обработки очистка производится песком с помощью специальных однокамерных или двухкамерных аппаратов. Однокамерные аппараты работают периодически; более сложные двухкамерные аппараты позволяют производить очистку непрерывно.

Рис. 1. Горелки для очистки металла от окалины, ржавчины и органических загрязнений:

а — кольцевая; б — круглая; в — плоская

Пескоструйная очистка — наиболее совершенный способ подготовки поверхностей к окрашиванию, при котором не только удаляются любые загрязнения, старая краска, окалина и ржавчина, но и сама поверхность становится шероховатой, что улучшает адгезию покрытий. Однако в судостроении пескоструйный способ очистки запрещен; его применяют только в исключительных случаях для удаления окалины и ржавчины с отдельных конструкций или секций. Это объясняется тем, что при пескоструйной очистке образуется большое количество пыли, вредной для здоровья людей; попадая внутрь механизмов и арматуры, пыль является одной из основных причин их быстрого выхода из строя.

Рис. 2. Пескоструйные аппараты:

а — однокамерный; б — двухкамерный

1 — сопло; 2— шланг; 3— бункер для хранения песка; 4 — трубопровод подачи воздуха; 5 — запорный клапан; б — питающий клапан; 7 — клапан подачи песка в аппарат; 3 — регулятор подачи) песка в аппарат; 9 — камера смешения песка с воздухом

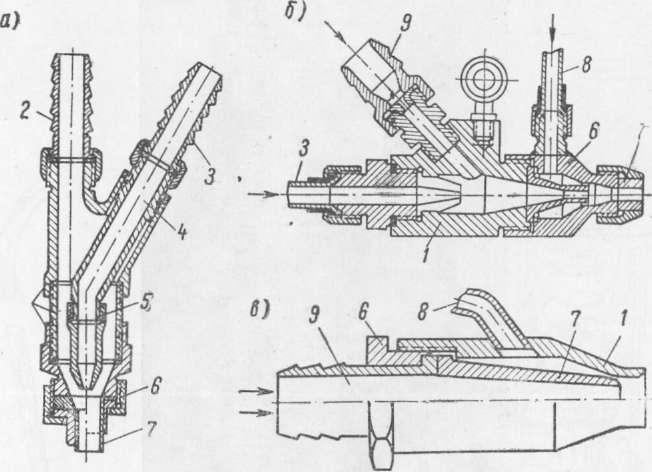

Рис. 3. Сопла для гидроабразивной очистки:

а — с эжек-цией суспензии воздухом; б — со смешиванием суспензии и воздуха внутри сопла; в — со смешиванием суспензии и воздуха по выходе из сопла

1 — корпус; 2 — штуцер (канал) для подачи суспензии (пульпы); 3 — штуцер (канал) для подачи воздуха: 4 — трубка; 5 — воздушный жиклер; 6 — гайка; 7 — сопло; S — штуцер (канал) для подачи воды; 9 — штуцер (канал) для подачи песка

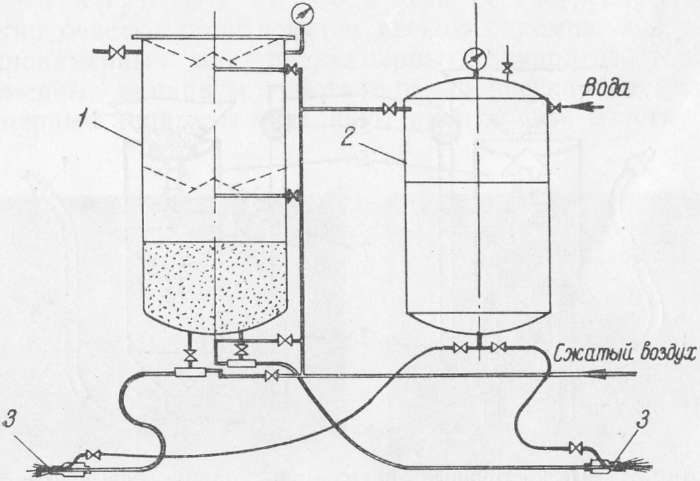

Рис. 4. Схема гидропескоструйного аппарата

1 — резервуар для песка; 2 — бак для воды; 3 — рабочие сопла

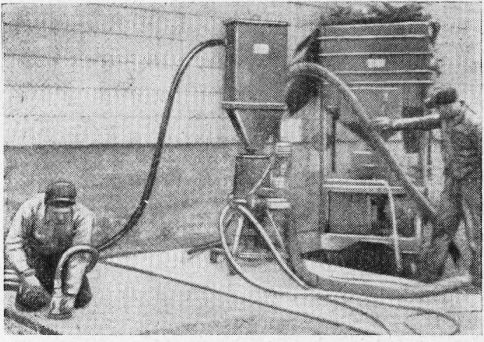

Рис. 5. Дробеструйная установка для беспылевой очистки

Рис. 6. Очистка стальных листов при помощи дробеструйной установки

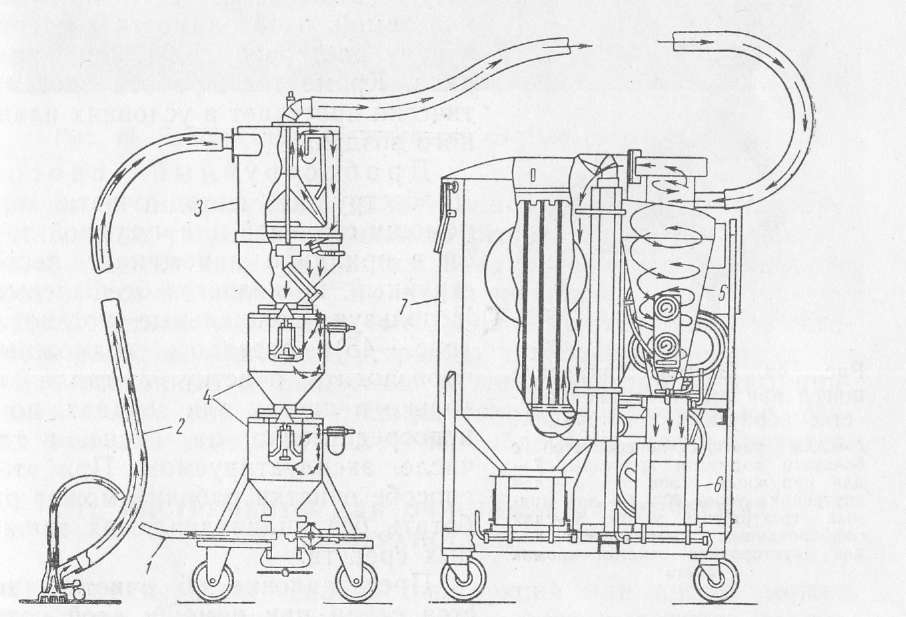

Рис. 7. Схема дробеструйной установки

Гидропескостру йный способ. Недостатки пескоструйного способа очистки можно устранить, используя гидропескоструйные установки. В них распыление осуществляется соплами эжекторного или нагнетательного типов. Конструкции распылительных сопел показаны на рис. 43. Схема гидропескоструйного аппарата показана на рис. 44. Аппарат состоит из резервуара для песка, водяного бака, рабочей головки с системой трубопроводов, подводящих в рабочую головку песок, воду и воздух. Недостаток способа заключается в невозможности применения зимой, необходимости введения в воду растворов соды или хромпика. Кроме того, работа систематически протекает в условиях влажного воздуха.

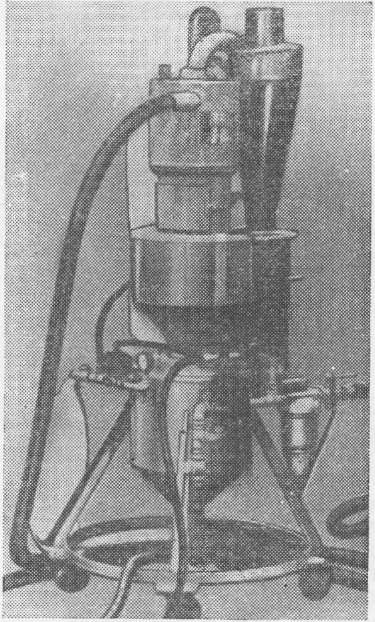

Дробеструйный способ. Дробеструйный метод очистки при помощи стальной или чугунной дроби в принципе напоминает пескоструйный, но является беспылевым. Используя специальные установки, оказалось возможным производить очистку металла не только в листах или секциях, но и непосредственно на судне, в том числе, эксплуатируемом. При этом способе очистки рабочий может работать без индивидуальных защитных средств.

Представление об очистке листов стали при помощи этой установки дает рис. 6. Схема работы установки показана на рис. 7. Дробь подается к очищаемой поверхности по шлангу, отработавшая дробь, окалина, ржавчина и прочие загрязнения по шлангу попадают в циклон, где дробь отделяется и попадает в приемники, а оттуда снова подается для работы. Загрязненный воздух попадает во второй циклон, где отделяется окалина, попадающая в приемник; мелкая ржавчина и окалина отделяются на фильтре.

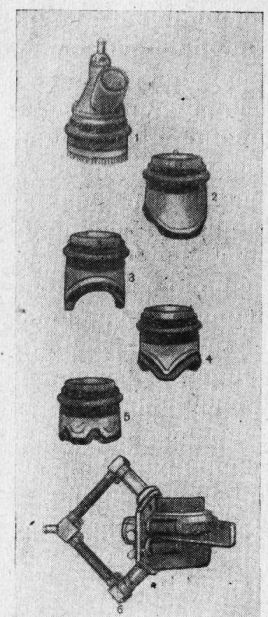

Рис. 8. Щетки, применяющиеся при дробеструйной очистке корпусных конструкций

1 — для плоских поверхностей с большим радиусом кривизны; 2 — для наружных углов 90°; 3 — для внутренних углов 90°; 4 — для прямых трехгранных углов; 5 — для гофрированных поверхностей; 6 — для двусторонней очистки кромок

Комплект рабочих головок к аппарату обеспечивает возможность очистки углов, гофрированных поверхностей, кромок листов.

Дробеметный способ. Сущность его заключается в том, что металлическая дробь, ударяясь с большой силой об очищаемую поверхность, удаляет с нее окалину и ржавчину. Дробеметные установки позволили решить вопрос механизированной очистки стали в листах. Этот способ очистки широко используется в Советском Союзе и за границей.

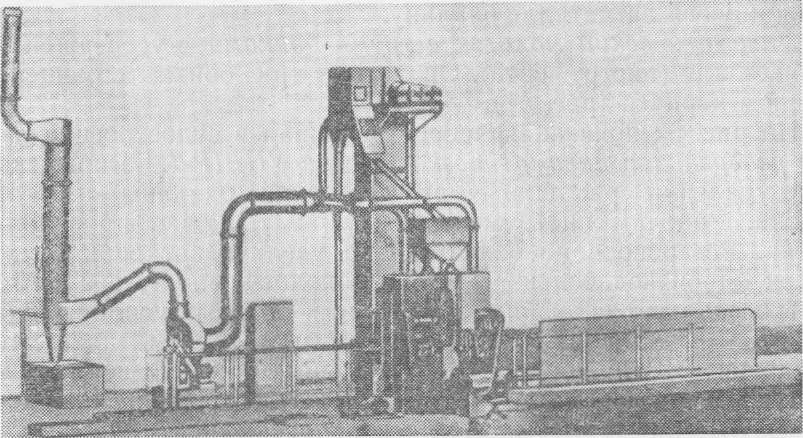

Рис. 9. Дробеметная установка для очистки стальных листов

Дробеметная установка позволяет снизить стоимость работ по очистке и устраняет тяжелый ручной труд.

Все описанные механические способы очистки можно применять только для листов стали, толщиной более 3 мм. Металл меньшей толщины при такой обработке деформируется.

—

К механическим способам очистки относятся:

— пескоструйный;

— гидропескоструйный;

— дробеструйный;

— дробеметный;

— гидроструйный (установки типа «Атюмат»);

— механизированными самоходными установками (типа «Рюк-Цук Докмастер», БАЧФ-1);

— механизированным ручным инструментом (пневматические щетки, шарошки, отбойные молотки) ;

— немеханизированным ручным инструментом (шкрабки, щетки, молотки, зубила, шпатели).

Особенно большое внимание очистке приходится уделять при использовании лакокрасочных материалов, основанных на синтетических смолах.

Степень очистки поверхности, с которой удалены ржавчина, отслоившаяся окалина, грязь, масло, а на эксплуатирующихся судах и плохо держащаяся краска, оценивается баллом Sa 2. Степень очистки оценивается баллом 1/2 при более тщательном удалении ржавчины, в том числе из язв, углублений в районе сварных швов, приварышей и т. п. После такой очистки поверхность приобретает металлический блеск, который при менее тщательной очистке может отсутствовать. Балл Sa 3 получает поверхность, полностью очищенная от окалины, ржавчины, старой краски и других загрязнений. О том, какую степень подготовки под окраску можно получить при различных способах очистки, дает представление табл. 20. Исследования показывают, что при пескоструйной, гидропескоструйной, дробеметной и дробеструйной очистке степень

шероховатости поверхностей колеблется в пределах 14—47 мкм, т. е. ниже предельного значения, равного 50 мкм, при котором еще можно получить покрытие хорошего качества.

Стальные листы и профильный материал в первую очередь нужно очищать от ржавчины и окалины. Метод очистки выбирают в зависимости от материала поверхности, а также характера и степени загрязнения.

Такие загрязнения, как ржавчина, окалина, маркировочные надписи, масла, смазки, грязь, заметны при осмотре. Очень часто на поверхности присутствуют оказывающие неблагоприятное влияние на качество покрытия невидимые загрязнения, например пот от прикосновения рук, остатки сварочных флюсов, различные соли. Остатки смазок и масел, замедляющие высыхание красок и ухудшающие адгезию, можно заметить очень быстро и своевременно перекрасить поверхность. Остатки ржавчины и вещества, вызывающие ржавление, гораздо менее заметны, так как вызываемые ими разрушения покрытий проявляются лишь по прошествии некоторого времени, когда восстановление покрытия затруднено и сопряжено с большими затратами. Образовавшаяся ржавчина представляет собой рыхлую массу, состоящую из гидроокисей и безводных окислов железа разной степени окисления, недостаточно прочно связанных с металлом; она имеет более положительный потенциал, чем железо, содержит гидратационную и адсорбционную воду, а при нахождении металла в промышленной атмосфере— сульфат двухвалентного железа. Незащищенные краской конструкции, находившиеся на открытом воздухе в зимнее время, подвергаются более интенсивной коррозии. Это объясняется значительным загрязнением их сульфатом железа вследствие повышенного содержания двуокиси серы в воздухе зимой. При этом большая часть сульфата находится не в рыхлой ржавчине, а под ее плотным слоем на поверхности металла. Поэтому удалить сульфат железа с помощью металлических щеток невозможно.

В процессе горячей прокатки поверхность стали покрывается пленкой окалины, толщина которой составляет 5—80 мкм, состоящей из безводных окислов железа и являющейся по отношению к нему катодом. Проникающие через лакокрасочное покрытие влага и электролиты при наличии несплошного слоя окалины вызывают интенсивную коррозию железа. При тщательной очистке поверхности стали от окалины срок действия покрытия увеличивается иногда в пять раз.

Наиболее простым способом удаления окалины является выдерживание листовой стали или- профильного проката на открытом воздухе, так как этот процесс при постройке судна неизбежен. Однако для полного удаления окалины необходимо выдерживать сталь от одного года до пяти лет. При современных темпах постройки судов этот метод очистки металла от окалины непригоден. Более эффективными являются эрозионные методы очистки. Сущность их заключается в обработке поверхности струей сжатого воздуха, в котором находятся зерна абразива. Ударяясь о поверхность, зерна царапают ее, откалывая небольшие кусочки металла вместе с окалиной, ржавчиной, окисной пленкой и другими загрязнениями.

Наличие у абразивного материала острых граней и способность его сохранять свою форму при работе значительно увеличивают эффективность очистки. Поэтому лучше использовать не сферическую дробь, а колотую дробь, рубленую проволоку или остроугольный песок.

Эрозионные способы обеспечивают высокое качество очистки практически от всех загрязнений, одновременно придают поверхности равномерную шероховатость, способствующую повышению адгезии наносимых покрытий.

Пескоструйный способ является наиболее совершенным методом очистки поверхности, при котором удаляются загрязнения, старая краска, окалина и ржавчина и, кроме того, поверхность становится шероховатой, что улучшает адгезию покрытий. Однако при этом образуется большое количество пыли, вредной для здоровья людей. В связи с этим в судостроении метод пескоструйной очистки применяют в исключительных случаях для удаления окалины и ржавчины с отдельных конструкций или секций.

Гидропескоструйный способ с использованием влажного кварцевого песка позволяет сохранить достоинства пескоструйной- очистки (полное удаление окалины и ржавчины, быстрота работы) и одновременно избежать его недостатков (значительное пылеобразование). Недостаток этого способа — в быстром ржавлении очищенного металла, поэтому для очистки листов и проката его практически не применяют. Им пользуются преимущественно при судоремонтных работах.

В связи с большой вредностью очистки с помощью сухого или влажного кварцевого песка возник вопрос о замене этого способа другим. Непрерывное усовершенствование технологии подготовительных работ привело к тому, что очистку на судостроительных или судоремонтных заводах оказалось возможным производить с помощью металлического песка. Однако в отдельных случаях осуществлять такую очистку запрещается, так как изменяются первоначальные свойства материалов. Например, детали из антимагнитных материалов после обработки металлическим песком намагничиваются; при очистке деталей из нержавеющих и жаропрочных сталей и сплавов мельчайшие частицы чугунного песка вкрапливаются и начинают ржаветь. Поверхность таких деталей после очистки при хранении даже в обычных комнатных условиях покрывается ржавым налетом. Попадание на нее влаги вызывает интенсивную коррозию, что не наблюдается при очистке кварцевым песком. При очистке поверхностей или деталей из алюминия и его сплавов песком из стали или чугуна на поверхности возникают очаги коррозии. Свежеочищенная поверхность таких деталей имеет слегка желтоватый оттенок, который со временем усиливается. Это свидетельствует о вкраплении частичек песка.

Рис. 10. Очистка стальных листов с помощью дробеструй ной установки.

Рис. 11. Схема дробеструйной установки.

Дробеметный способ, используемый для очистки листов и профильного металла, заключается в том, что металлическая дробь с помощью специального рабочего колеса, вращающегося со скоростью 2000— 3000 об/мин, выбрасывается веерообразным потоком на поверхность очищаемых изделий. Ударяясь о нее с огромной силой (скорость выбрасывания дроби 60—80 м/с), дробь разрыхляет и удаляет окалину, ржавчину и другие загрязнения. Особенно эффективен этот способ при очистке толстых листов, у которых слой окалины достигает 1 мм и более.

Дробеметные установки могут иметь различное конструктивное решение, но принцип их действия одинаков.

К недостаткам дробеметного способа очистки следует отнести быстрый износ турбинных лопаток, вследствие чего установка не очень надежна при эксплуатации. Поэтому на заводе нужно иметь не менее двух установок. Другим недостатком дробеметной очистки является появление поверхностного наклепа, вследствие чего тонкие листы коробятся.

Несмотря на указанные недостатки, очистка с помощью дробеметных установок нашла широкое применение как у нас в стране, так и за рубежом. Использование установок позволяет снизить стоимость работ по очистке и устранить тяжелый ручной труд.

Рис. 12. Рабочие головки, применяющиеся при дробеструйной очистке корпусных конструкций.

1 — для плоских поверхностей; 2 — для наружных углов; 3 — для внутренних углов; 4 — для прямых трехгранных углов; 5 — для гофрированных поверхностей; 6 — для двусторонней очистки кромок листа.

Дробеструйный способ очистки при помощи стальной или чугунной дроби в принципе напоминает пескоструйный, но является беспылевым. Используя специальные установки, оказалось возможным производить очистку металла не только в листах или секциях, но и непосредственно на судне, в том числе эксплуатируемом. Схема установки и принцип ее работы показаны на рис. 27. Дробь подается к очищаемой поверхности по шлангу, отработавшая дробь, окалина, ржавчина и прочие загрязнения по шлангу попадают в циклон, где дробь отделяется и попадает в приемник, а оттуда снова подается для работы. Загрязненный воздух попадает во второй циклон, где отделяется окалина, по-подающая в приемник; мелкая ржавчина и окалина отделяются на фильтре.

Имеющийся комплект рабочих головок к аппарату позволяет очищать углы, гофрированные поверхности, кромки листа.

Дробеструйные установки менее производительны, чем дробеметные, поэтому их применяют только при очистке отдельных листов или небольших по размерам участков на ремонтируемых судах.

Другие способы механической очистки — гидроструйный, с помощью механизированных установок, ручного механизированного или немеханизированного инструмента для предварительной очистки листов и профильного проката — не применяют.