Устройство вспомогательных котлов. Отопление помещений, удовлетворение санитарно-бытовых нужд, подогрев топлива и смазочных масел на теплоходах обеспечивают специальные котельные установки. В отличие от главных котельных установок пароходов, вырабатывающих пар также и для главных паровых машин, котельные установки теплоходов называют вспомогательными.

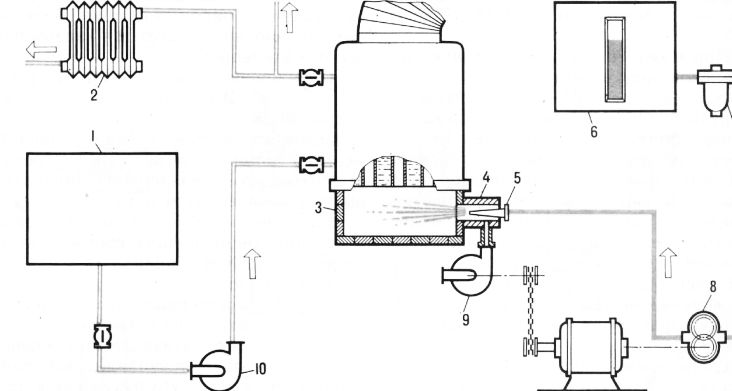

Назначение и состав установок. В состав котельных установок входят:

— вспомогательный котел (теплооб-менный аппарат, в котором нагревается вода до определенной температуры или производится пар);

— топливные насосы и вентиляторы, обеспечивающие подачу соответствующего количества топлива и воздуха в топку котла;

— питательные средства, осуществляющие подачу воды в котел;

— средства автоматизации, с помощью которых пускают, останавливают, контролируют и регулируют режимы работы установок.

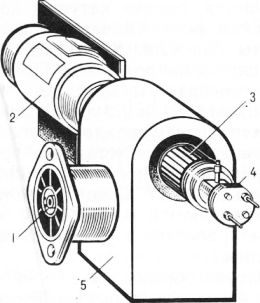

Рис. 1. Схема котельной установки

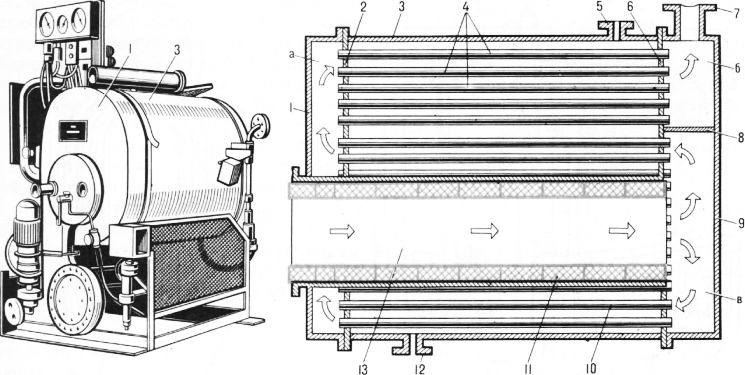

Рис. 2. Водогрейный газотрубный котел КОАВ 68

Работой котельных установок можно управлять вручную и с помощью средств автоматизации. Речные суда оборудуют, как правило, автоматизированными котельными установками. Степень совершенства вспомогательных котлов оценивается простотой конструкции, габаритами, удельной металлоемкостью, к.п.д., надежностью работы, удобством эксплуатации и другими показателями.

Основными характеристиками установок являются номинальная паро-производительность, номинальная мощность (теплопроизводительность), рабочее давление пара (температура воды) и площадь поверхности нагрева.

Номинальная паропроизводитель-ность определяется количеством пара, вырабатываемого котлом за один час. У эксплуатируемых на судах котлов она составляет 120 — 2000 кг/ч. Мощность (теплопроизводительность) водогрейных котлов находится в пределах 11,6 — 232 кВт. Рабочим называется максимальное давление пара, которое по условиям прочности разрешено поддерживать в котле. Обычно оно составляет 0,2 — 0,8 МПа. В водогрейных котлах вода подогревается до 90 — 120 С.

Поверхность нагрева представляет собой площадь элементов котла, омываемых с одной стороны водой, а с другой газами. В зависимости от мощности судна и числа потребителей пара (горячей воды) площадь поверхности нагрева вспомогательных котлов составляет 1,5 — 50 м2.

Автономные котлы. На речных судах в качестве водогрейных широко используют автоматизированные газотрубные (огнетрубные) котлы КОАВ 68 и КОАВ 200, которые имеют одинаковую конструкцию. Котлы отличаются размерами, площадью поверхности нагрева и мощностью. Мощность котлов КОАВ 68 составляет 79 кВт, а котлов КОАВ 200 — 232 кВт. Корпус таких котлов, включающий бочку, переднюю и заднюю трубные решетки, выполнен в виде овала, большая ось которого расположена вертикально. Трубные решетки котла закрыты днищами, причем заднее днище разделено перегородкой на две части. К трубным решеткам приварены трубки, и цилиндрическая топка. В газотрубных котлах ее называют жаровой трубой. Внутренняя поверхность топки для предохранения ее от пережога изолирована огнеупорным кирпичом. На передней части топки (фронтоне) крепятся форсунки, электроды зажигания для воспламенения топлива и нагнетательный трубопровод вентилятора. При сгорании топлива газы из топки поступают в камеру в, проходят по нижнему пучку трубок в камеру, откуда по верхнему пучку трубок направляются в камеру и газоход. Двигаясь в топке и по трубкам, газы через их стенки нагревают воду, находящуюся в корпусе котла. Вода в котел насосом подается через патрубок, а из котла к потребителям — через патрубок. Аналогичен принцип работы и паровых газотрубных котлов.

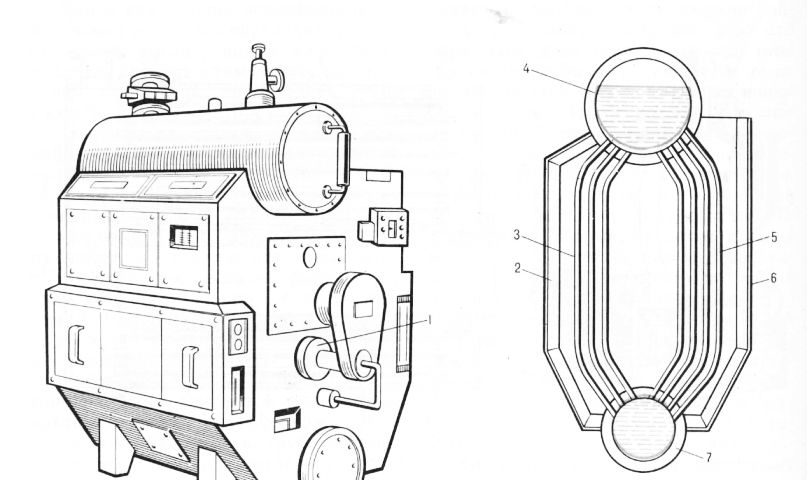

Рис. 3. Паровой водотрубный котел

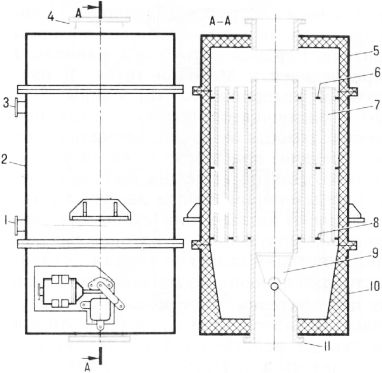

Котлы-утилизаторы. На многих судах наряду с автономными котлами устанавливают также кот-лы-утилизаторы. При рациональном использовании теплоты выпускных газов они позволяют повысить экономичность энергетической установки на 5—8%. Котлы-утилизаторы в системе СЭУ выполняют также и роль глушителей шума. Автоматизированный газотрубный водогрейный котел-ути-лизатор КАУ-4,5 с площадью поверхности нагрева 4,5 м2 показан на рис. 144. Этот котел включается в систему отопления и горячего водоснабжения судов и может работать в режимах естественной и принудительной циркуляции. Котел представляет собой цилиндрический корпус с двумя трубными решетками, и трубками. Внутри корпуса смонтирована труба, соединенная с выпускным коллектором дизеля. Газы от дизеля поступают в трубу и в зависимости от положения заслонки проходят в кольцевую коробку и далее в дымовую трубу или (как показано на рисунке) в кольцевую коробку, трубки, в кольцевую коробку и дымовую трубу. Газы от дизеля, проходя по трубкам, нагревают воду, находящуюся в пространстве между трубными решетками. Вода в корпус подается по патрубку и выходит из него через патрубок.

В качестве паровых на судах получили широкое применение водотрубные котлы КУП 19/5 и КУП 15/5 с номинальной паропроизводительностью соответственно 250 и 175 кг/ч, площадью поверхности нагрева 19 и 15 м2.

Котел КУП 15/5, обеспечивающий производство пара с рабочим давлением 0,5 МПа, имеет змеевик водогрейных трубок с коллекторами, приваренными к цилиндрическому корпусу. Вода к коллектору подводится насосом по трубе, а пароводяная смесь отводится из коллектора по трубе. Газы поступают в корпус котла через патрубок, фланец которого связан с выпускным коллектором дизеля. Верхний патрубок фланцем присоединен к дымовой трубе. В патрубках расположены горловины с заглушками, через которые при необходимости очищают и осматривают внутренние поверхности котла-утилизатора. Для обеспечения бытовых потребителей паром иногда на судах устанавливают котлы-утилизаторы с естественной циркуляцией и автономный котел, имеющий общую с котлами-утилизаторами пароводяную магистраль. Пар к потребителям в этом случае поступает от автономного котла, который во время работы котлов-утилизаторов используется как сепаратор пара.

Рис. 4. Котел-утилизатор КАУ4,5

Питательная и топливная системы котлов. Непрерывное пополнение котла водой обеспечивается с помощью питательных средств установки, которые включают цистерну питательной воды (теплый ящик); питательные насосы; средства для умягчения воды и связывающие их трубопроводы. Водный режим установки определяется нормами качества питательной и котловой воды, указанными в инструкции по эксплуатации. Помимо до-котловой обработки питательной воды, производится также и внутрикотловая обработка воды, которая заключается в постоянной корректировке состава котловой воды путем ввода в котлы проти-вонакипных и противокоррозионных реагентов, для уменьшения жесткости воды, т.е. ее умягчения.

В автономных котлах сжигаются обычно дизельное и моторное топлива или мазут. Система подачи топлива котельных установок включает топливные насосы, подогреватели, фильтры, расходную цистерну и соединяющие их трубопроводы с арматурой и контрольно-измерительными приборами. Топливо в расходную цистерну подается с помощью подкачивающего электрического или ручного насоса. Уровень топлива в расходной цистерне определяется или по мерному стеклу, или по положению поплавка, помещенного в мерной трубе расходной цистерны. Излишки топлива сливаются в цистерну основного запаса. Для очистки топлива от механических примесей в расходной цистерне обычно монтируют сетчатый фильтр. Механические примеси в случае необходимости удаляются из цистерны через спускной кран. Для обеспечения качественного распыливания в форсунках высоковязкие сорта топлива подогревают до 80 — 115 °С. Нагрев производится с помощью паровых или электрических подогревателей. К форсунке топливо из расходной цистерны подается обычно шестеренным насосом.

Арматура котлов. К арматуре котлов относят различные устройства, обеспечивающие их работу на различных режимах. С помощью арматуры по трубопроводам осуществляется подвод к котлу питательной воды, топлива, воздуха и отвод пара (воды) к потребителям.

По назначению арматура котла подразделяется на:

— запорную (стопорные клапаны, краны продувания, питательные клапаны) для регулирования расхода воды и пара;

— указательную (манометры, указатели уровня воды, термометры) для наблюдения за работой котла;

— защитную (предохранительные клапаны) для предотвращения аварийных ситуаций при работе установки.

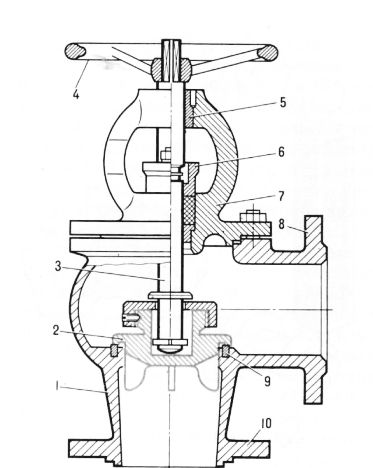

Запорные клапаны и краны. С потребителями воды или пара котлы сообщаются через стопорные клапаны. Корпус стопорного клапана фланцем скрепится к котлу, а фланец соединяется с распределительной магистралью. Тарелка клапана опирается на впрессованное в корпусе гнездо. Клапан открывается и закрывается при повороте маховика и шпинделя с резьбой в верхней части относительно втулки. Герметизация отверстия в крышке обеспечивается с помощью сальниковой набивки и нажимной втулкой. При использовании специального привода можно открывать стопорные клапаны при аварии котельных установок и закрывать их с верхней палубы судна.

Каждый котел оборудуют не менее чем двумя независимыми системами питания, производительность каждой

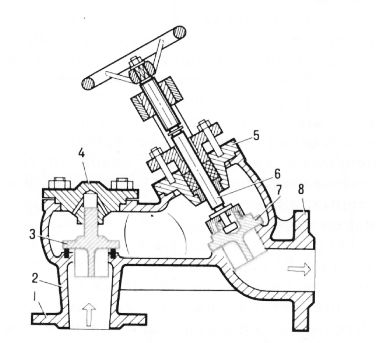

из которых должна быть не менее производительности котла, обслуживаемого данной системой. Вода в котел поступает через питательный клапан. В корпусе находятся обратный и запорный клапаны. Герметизация корпуса обеспечивается с помощью крышек. Отверстие в крышке для шпинделя уплотняется сальником и набивкой. При повороте шпинделя обеспечивается открытие и закрытие запорного клапана. Корпус клапана фланцем соединяется с питательным трубопроводом, а фланцем крепится к котлу. В рабочем положении запорный клапан открыт. Под давлением, создаваемым насосом, открывается также и обратный клапан, пропуская воду в котел. Если по тем или иным причинам давление в питательной магистрали окажется ниже давления в котле, обратный клапан под воздействием давления котловой воды закроется и разобщит котел от питательной магистрали. Благодаря этому исключаются потери воды из котла при неработающем насосе даже в том случае, если будет открыт запорный клапан. При неработающем котле запорный клапан 7 закрывается маховиком. Для удаления маслянистых веществ и примесей, находящихся на поверхности котловой воды, котлы снабжают кранами верхнего продувания. С открытием крана верхнего продувания с поверхности воды в котле удаляются масло, пена и другие взвешенные вещества. Кран нижнего продувания устанавливают в нижней части котла. При его открытии котел освобождается от механических примесей, выпадающих в осадок во время нагревания воды. Конструктивно краны продувания представляют собой проходной кран, который состоит из корпуса и пробки, уплотнительного сальника, крышки и рукоятки для поворота пробки.

Указатели уровня воды. Давление и температуру пара (воды) в котлах контролируют по манометрам, дистанционным манометрическим или ртутным термометрам. Уровень воды в котле проверяют с помощью пробных кранов или по специальным водоука-зательным приборам. Пробными кранами оборудуют газотрубные котлы. Число таких кранов должно быть не менее двух. Ось одного из кранов располагается на отметке нижнего уровня воды в котле, а ось другого — на отметке верхнего уровня. Струю пара, выходящую из открытого крана, направляют на какой-либо металлический предмет. Если на нем при этом оседают капли конденсата, значит из крана выходит пар.

Рис. 5. Стопорный клапан

В случае появления крупных капель конденсата на предмете можно определить, что кран сообщен с водяной полостью котла.

Рис. 6. Питательный клапан

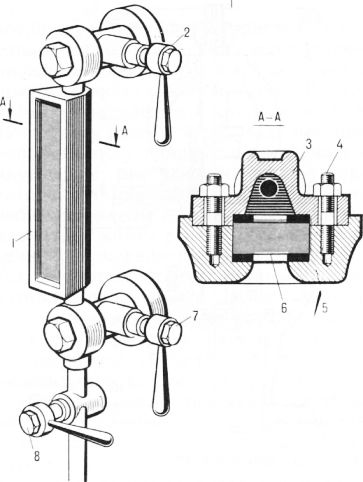

Рис. 7. Указатель уровня воды

Наиболее точно уровень воды можно найти по указательному прибору, призматический корпус которого с помощью кранов, соединен с паровой и водяной полостями котла. В корпусе прибора между рамкой и крышкой, соединенных шпильками, установлено призматическое стекло. На рамке укреплены стрелки-указатели высшего и низшего уровней воды в котле. В рабочем положении при закрытом кране и открытых кранах прибор сообщается с котлом, и уровень воды в нем просматривается через рифленое призматическое стекло. Для очистки стекла от загрязнения и проверки исправности прибора его периодически продувают водой (путем открывания кранов), паром (путем открывания кранов) или одновременно паром и водой.

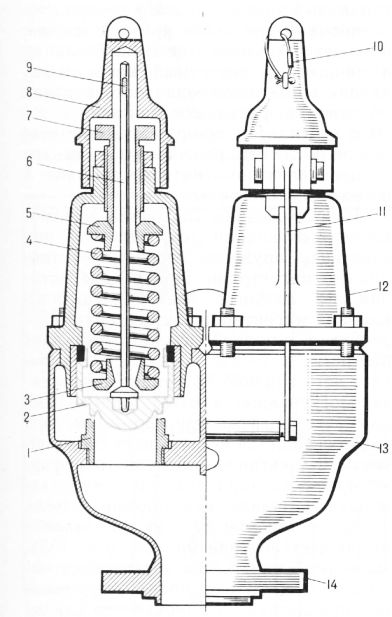

Предохранительные клапаны. В соответствии с Правилами Речного Регистра РСФСР на паровых котлах устанавливают два предохранительных клапана, заключенных в один общий корпус с отдельными крышками. Предохранительные клапаны предназначены для снижения давления пара в котле путем выпуска его излишков в атмосферу в том случае, когда давление в котле превзошло предельное значение. Корпус клапанов соединяется с котлом посредством фланца. При нормальном давлении пара в котле клапаны прижаты к гнездам пружинами, опирающимися на тарелки. Натяжение пружин регулируется с помощью нажимных втулок 7. После регулировки предохранительные клапаны пломбируют в присутствии инспектора Речного Регистра РСФСР. Пломбы с помощью специальных фиксаторов связывают колпаки. со штоками. Изменять натяжение пружин при работе котла не разрешается.

Как только давление пара в котле станет на 3% выше рабочего, клапаны, сжимая пружины, поднимаются со своих гнезд и часть пара из котла выпускается через отводящий трубопровод в атмосферу. Если по тем или иным причинам клапаны на срабатывают в нужный момент, а также в аварийных ситуациях, их открывают с помощью ручного привода, при воздействии которого через колпаки и фиксаторы поднимаются штоки 6 и снимается нагрузка пружин с клапанов.

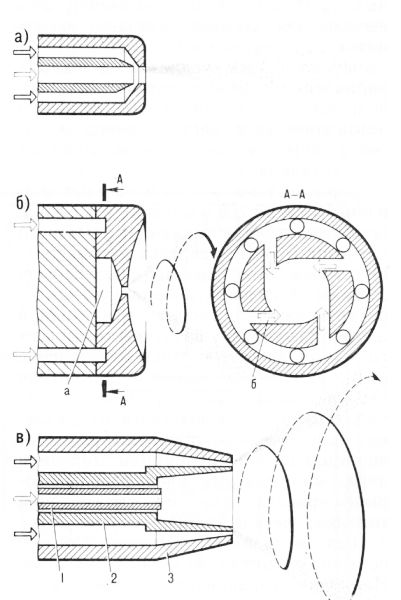

Форсунки. Организация процесса сгорания жидкого топлива в котлах обусловливается главным образом характеристиками топочных устройств, качеством работы форсунок, а также способом подвода воздуха. Эффективность сгорания топлива определяется качеством его распыливания. В зависимости от способов распыливания топлива форсунки вспомогательных котлов подразделяют на паровые, механические и комбинированные (паромехани-ческие).

В паровых форсунках. на струю топлива воздействует движущийся с большой скоростью поток пара. При этом топливо дробится на мелкие капли, которые увлекаются в топочное пространство и образуют вместе с воздухом факел круглой или плоской формы.

Механические форсунки бывают центробежные (невращающиеся) и роторные (вращающиеся). В центробежных форсунках топливо перед истечением из сопла закручивается в вихревой камере а в результате подвода воздуха по тангенциальным каналам б к центру распылителя.

Распылитель комбинированных паромеханических форсунок имеет два тангенциальных канала для топлива и пара.

У роторных форсунок центробежные силы распыливают топливо, поступающее по неподвижной трубе. При этом топливо получает вращение вместе со стаканом. Воздух к таким форсункам подается в кольцевое пространство между стаканом и неподвижной стенкой патрубка.

Рис. 8. Предохранительный клапан

Рис. 9. Схема паровых и механических форсунок

Одна из конструкций механических форсунок АФ65С, которая получила наибольшее применение в котельных установках, показана на рис. 151. Корпус форсунки с помощью резьбы соединен с топливной трубкой и наконечником. В корпусе смонтированы жиклер (коническая шайба с калиброванным отверстием в центре), завихритель, фильтровальная сетка и пустотелый винт. Топливо подается насосом в корпус форсунки и, пройдя пустотелый винт, фильтровальную сетку и кольцевую щель между завих-рителем и наконечником, поступает в прорези а конической части завих-рителя. В прорезях завихрителя топливо приобретает вращательное движение и распыленное в виде конуса выбрасывается в топку через калиброванное отверстие жиклера.

Рис. 10. Механическая форсунка

Средства автоматического управления вспомогательных котельных установок. Автоматическое регулирование параметров работы котельных установок (давления пара, температуры и уровня воды в котле) осуществляется, как правило, по двухпо-зиционному принципу. С помощью электрических, гидравлических и пневматических средств управления указанные параметры поддерживаются в заданных пределах путем включения или выключения соответствующих исполнительных механизмов.

Несмотря на различия в схемах управления паровых автономных котлов, они имеют одинаковые элементы автоматического регулирования и защиты, которые обычно используют во всех установках.

Средства управления паровых автономных котлов. В соответствии с Правилами Речного Регистра РСФСР средства автоматизации вспомогательных паровых котлов должны обеспечивать: заданную температуру тяжелого топлива в расходной цистерне, продувку воздухом топки котла до начала подачи топлива в течение 30 с; зажигание топлива при подаче его в топку; регулирование горения топлива в зависимости от давления пара в котле; прекращение подачи топлива при аварийном давлении пара, минимальном уровне воды, обрыве факела или невоспламенении топлива; регулирование уровня воды в котле в заданных пределах; пуск и остановку циркуляционных насосов. На посту управления судном или в ЦПУ в этом случае должны быть световые сигнализаторы, показывающие погасание факела, минимальный и максимальный уровни воды в котле, максимальное давление пара.

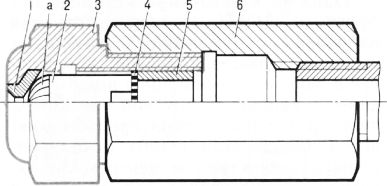

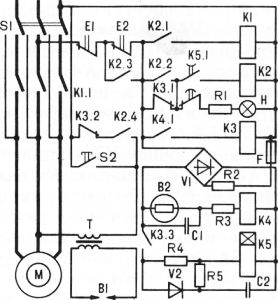

Рассмотрим принцип работы автоматической системы управления на примере парового котла КВАГ 1 /5. В схему автоматического управления газотрубных паровых котлов КВАГ 1/5 входят: два реле РДК, причем реле срабатывает при давлении 0,35 и 0,55 МПа и осуществляет двухпозиционное регулирование, а реле — при давлении 0,56 МПа и используется в качестве аварийного; два дифференциальных реле уровня с конденсационным сосудом водяной насос; вентилятор и топливный насос электромагнитный топливный клапан клапан сброса; трансформатор зажигания фоторезистор и щит автоматического управления.

При включении котла в работу от щита управления через магнитные пускатели включаются вентилятор, топливный и водяной насосы. Реле времени при пуске котла в течение с держит электромагнитный клапан закрытым, топливный насос через клапан сброса перекачивает топливо обратно в расходную цистерну. За 30 с вентилятор продувает топку воздухом, после чего реле времени замыкает цепь электромагнитного клапана и трансформатора зажигания.

В обесточенном состоянии электромагнитный клапан под действием пружины перекрывает топливную магистраль. При подаче питания на катушку электромагнитного клапана магнитное поле втягивает сердечник с запорной иглой и открывает отверстие в гнезде корпуса, в результате чего топливо поступает к форсунке. Поступившее в котел топливо воспламеняется, фоторезистор освещается и размыкает свои контакты в электрической цепи трансформатора зажигания. В случае невоспламенения топлива или обрыва факела фоторезистор через щит управления выключает вентилятор, топливный насос и звуковую сигнализацию, и только после устранения неисправностей установки ее снова можно перевести на автоматическую работу. С помощью средств автоматизации котельной установки обеспечивается повышение давления пара до 0,55 МПа, после чего реле давления РДК размыкает электрическую цепь управления электровентилятора и закрывает электромагнитный клапан, при этом подача топлива в котел прекращается. Если реле давления РДК не сработает, то при повышении давления до 0,56 МПа указанную цепь размыкает реле аварийного давления 6. При снижении давления пара в котле до 0,35 МПа реле снова включает котел, и он работает, как было описано выше.

Насос работает также по системе «включено — выключено». В качестве измерительного элемента уровня в системе использованы конденсационный сосуд и дифференциальные реле. Конденсационный сосуд сообщается с паровым пространством котла. Вследствие конденсации пара сосуд постоянно заполнен конденсатом на высоту дренажной трубки. Излишки конденсата по этой трубке сливаются обратно в котел. Благодаря постоянному уровню конденсата в сосуде сохраняется постоянное гидростатическое давление в полости под мембранами дифференциальных реле. Полость реле над мембраной сообщена с водяным пространством котла, и в ней возникает давление, определяемое уровнем воды в котле. Под воздействием гидростатического давления (разности высот между постоянным уровнем воды в конденсационном сосуде и изменяющимся уровнем воды в котле) мембраны реле, деформируются и через систему рычагов при определенном уровне воды в котле замыкают или размыкают контакты цепи управления электродвигателя питательного насоса или цепь светового сигнализатора на щите управления. При достижении максимального уровня воды в котле дифференциальное реле размыкает свои контакты в цепи управления насоса 13 и при этом прекращается подача воды в котел, а при понижении уровня до минимально допустимого, наоборот, реле 1 замыкает контакты в цепи управления насоса. Если и при включении насоса уровень воды падает, реле аварийного уровня включает на щите управления световую сигнализацию и через 5—10 с котел прекращает работать.

Рис. 11. Схема системы управления котла КВАГ 1/5

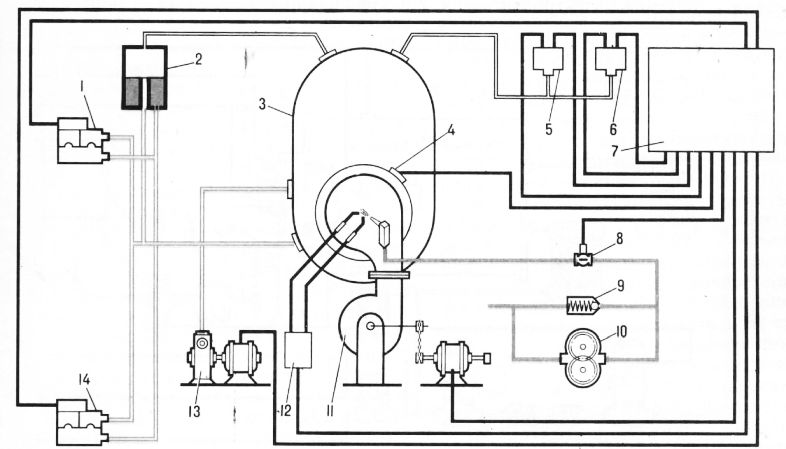

Автоматическое управление автономных водогрейных котлов. С помощью средств автоматизации водогрейных котельных установок происходит включение и выключение котлов в зависимости от температуры воды, осуществляется подпитка котла водой при падении в нем давления, а также включаются сигнализация и защита при остановке топливного насоса, погасании факела или невоспламенении топлива. Для этого используют, как правило, электромеханические средства управления, хорошо зарекомендовавшие себя в эксплуатации, их проще унифицировать для различных паровых и водогрейных котельных установок.

Рассмотрим принцип действия таких средств на примере огнетрубного (газотрубного) автоматизированного вспомогательного котла КОАВ200. К передней части топки котла крепится форсунка, устройство для воспламенения топлива и направляющий трубопровод для подачи воздуха. Электрическая часть системы управления включает регулятор температуры воды, фоторезистор, трансформатор зажигания топлива с электродами зажигания, регуляторы температуры воздуха в помещениях и электродвигатели насосов.

При установке переключателей на щите управления в положение «Автомат» включаются циркуляционный насос, прокачивающий воду через систему отопления, электродвигатель, трансформатор зажигания и регуляторы температуры. Электродвигатель включает вентилятор и топливный насос, соединенный с расходной топливной цистерной и форсункой. Топливо воспламеняется дугой, возбуждаемой трансформатором между электродами зажигания. При появлении факела в топке фоторезистор своими контактами размыкает цепь электродов зажигания. В случае невоспламенения топлива цепь электродов зажигания в течение с с момента включения топливного насоса не будет обесточена. Если топливо не воспламенится за этот период, реле времени выключает электродвигатель. Аналогично действует фоторезистор и при обрыве факела. С помощью регулятора поддерживается температура горячей воды 80 — 110 °С. При достижении температуры 110° С регулятор разрывает цепь управления вентилятора, топливного насоса и трансформатора зажигания, а при снижении температуры до 80 °С снова включает их в автоматическую работу. Регуляторы температуры воздуха в помещениях работают также по принципу «включено — выключено». При температуре воздуха в помещениях 22 °С регуляторы 10 размыкают цепь управления циркуляционных насосов 11, а при снижении температуры воздуха в помещениях до 16 °С снова подключают их к отопительным батареям.

Рис. 11. Схема системы управления котла КОАВ 200

Подпитка котла водой из пневмо-цистерны производится автоматически через редукционный клапан, срабатывающий при падении давления в котле до 0,18 МПа. Регулятор температуры воды, включенный в схему рассмотренной системы управления, представляет собой термобаллон, заполненный ацетоном. При изменении температуры воды в котле воздействие давления паров ацетона передается через сильфон и шток на контактную пластину микропереключателя. Последний замыкает цепь управления, когда температура воды в котле достигает минимально допустимого значения, и наоборот — выключает котельную установку при достижении максимально допустимой температуры воды. Аналогично действует и регулятор температуры воздуха.

Широкое применение в системах управления водогрейных вспомогательных котлов получили автоматизированные форсунки АФ65С220 и АФ65С24; первая из них питается от сети переменного тока напряжением 220 В, вторая — от сети постоянного тока напряжением 24 В, благодаря чему можно автоматизировать вспомогательные котлы даже небольших судов, на которых в качестве источников электроэнергии используют аккумуляторные батареи и навешенные на главные двигатели зарядные генераторы.

Рис. 12. Автоматизированная форсунка АФ65С220

Автоматизированные форсунки АФ65С220 являются унифицированными агрегатами, у которых в общем корпусе смонтированы форсунка, топливный насос, вентилятор, электродвигатель, фоторезистор и электроды зажигания. Электродвигатель соединен с вентилятором и шестеренным топливным насосом специальной муфтой и гибким валом. Вентилятор направляет поток воздуха в топку, где он приобретает вихреоб-разное движение. В топливный насос вмонтированы перепускной и обратный клапаны. Последний прекращает доступ топлива к форсунке при остановке котла. Автоматические форсунки включают котел при температуре воды +85° С, выключают его при температуре воды + 95 °С и при срыве факела или невоспламенении топлива в течение 10 с.

В электрическую схему форсунки АФ65С220 входят электродвигатель М, трансформатор зажигания Т с электродами зажиганния В1, диодный выпрямитель VI, фоторезистор В2 и конденсаторы CI, С2. Для включения форсунки переключатель S1 ставят в положение «Автоматическая работа». Если температура воды в котле при этом ниже +85 С, контакты реле температуры Е1 и Е2 будут замкнуты. Ток через замкнутые контакты Е1 и Е2 термореле, предохранитель

Рис. 13. Электрическая схема управления форсунки АФ65С220

F и резистор R2 поступит к диодному выпрямителю VI. Выпрямленный ток через конденсатор С1 и резистор R3 включает реле К4. Реле К4 замыкает свои контакты К4.1 в цепи катушки реле КЗ, а последнее размыкает контакты КЗ. 1, КЗ.2 и замыкает контакты КЗ.З в цепи диода V2 и конденсатора С2, т. е. через резистор R4 включает реле К5, в результате чего заряжается конденсатор С1. По окончании зарядки конденсатора С1 катушка реле К4 обесточивается и цепи реле КЗ, а затем и К5 разрываются. Однако реле К5 при этом через резистор R5 еще в течение 10 с будет получать питание от конденсатора С2. Выдержка времени включения реле регулируется резистором R5. Получив питание от конденсатора С2, реле К5 на 10 с замыкает свои контакты К5.1 в цепи реле К2. Промежуточное реле при этом замыкает свои контакты К2.1 в цепи контактора К1, контакты К2.2 и К2.3 в собственной цепи и контакт К2.4 в цепи трансформатора зажигания Т. При замыкании контактов К1 1 начинает работать электродвигатель М, обеспечивая подачу топлива и воздуха в топку котла, а электроды зажигания В1 воспламеняют топливо. Если топливо не воспламеняется через 10 с после включения установки, реле К5 размыкает свои контакты К5.1 в цепи реле К2 и автоматизированная форсунка прекращает работать.

При нормальном запуске (воспламенении топлива в течение 10 с) освещенность фоторезистора В2 увеличивается и сопротивление его подает настолько, что сила тока, проходящего через катушки реле К4, становится достаточной для его срабатывания. Реле К4 замыкает контакты К4.1 в цепи реле КЗ. Контакты последнего К3.1 и КЗ.2 размыкаются, а контакты КЗ.З в цепи реле К5 замыкаются. Реле К5 снова получит питание от цепи управления через резистор R4, и его контакт К5.1 замыкается.

Следовательно, электродвигатель М останется включенным.

При достижении температуры воды в котле + 85 °С контакт Е2 термореле размыкается, однако катушки контактора К1 и реле К2 через замкнутые контакты El, К2.3, К2.1, К2.2 и К5.1 остаются под напряжением. При повышении температуры воды до +95 °С оба контакта Е1 и Е2 термореле размыкаются, цепь управления обесточивается и котельная установка прекращает работать. При понижении температуры до +85 °С контакты термореле замыкаются и установка снова начинает работать в указанной последовательности.

В случае обрыва факела во время работы котла сопротивление фоторезистора В2 увеличивается, катушка реле К4, получив питание, включает реле КЗ, а оно — К5. Если через 10 с топливо не воспламеняется, загорается сигнальная лампа Н, электродвигатель М обесточивается и установка прекращает работать. При ручном управлении электроды зажигания можно подключить к сети нажатием кнопки.

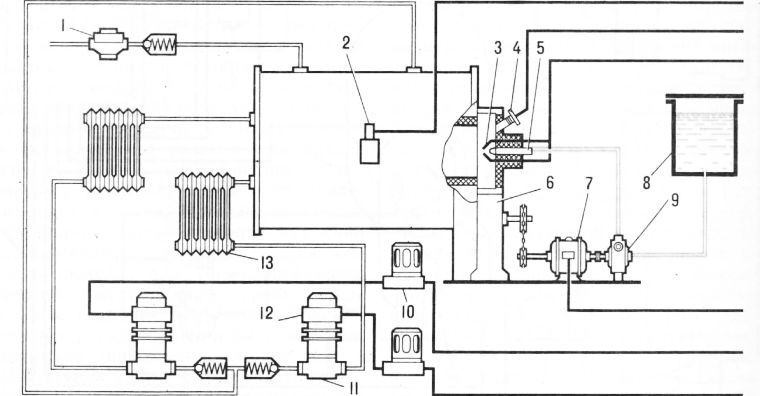

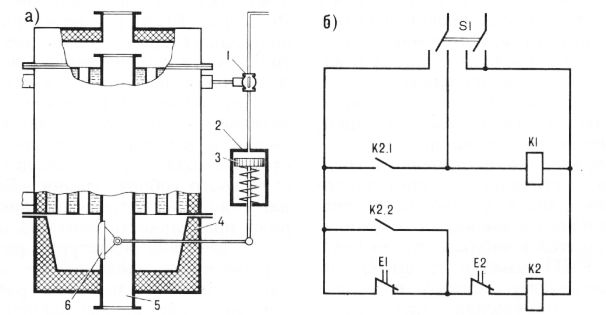

Автоматизация управления котлов-утилизаторов. Электромеханические средства автоматизации котлов-утилизаторов работают также по принципу «включено— выключено». При минимальной температуре воды (минимальном давлении пара) они устанавливают заслонку в положение, при котором котел сообщают с выпускным коллектором дизеля, а при максимальной температуре (давлении) отключают котел от выпускного коллектора. Электродвигатель электромеханических систем управления приводит во вращение через редуктор специальный вал с винтовой нарезкой. В паре с валом действует ходовая гайка, застопоренная от вращения. При включении электродвигателя она перемещается вдоль винтовой нарезки вала и через рычаг открывает или закрывает газовую заслонку. В крайних положениях конечные выключатели разрывают цепь управления электродвигателя. Реле минимальной температуры (давления) включает электродвигатель в сторону открытия газовой заслонки, а реле максимальной температуры (давления), наоборот, в сторону закрытия ее.

Принципиальная схема электропневматического управления работой водогрейного котла-утилизатора показана на рис. 156. При установке переключателя S1 в положение «Автоматическая работа» через контакты El, Е2 комбинированного реле температуры КРМ получает питание промежуточное реле К2, контакты К2.1 и К2.2 которого в цепи управления замыкаются и ток поступает к катушке К1 электромагнитного клапана. Последний открывается и пропускает сжатый воздух под давлением 0,4—0,6 МПа к пневмоцилиндру, поршень которого через систему рычагов устанавливает газовую заслонку в положение, когда выпускные газы от дизеля направляются в котел. В котле поддерживается температура воды 75 — 90 °С. При температуре 75 0 С комбинированное реле КРМ включает котел, а при повышении температуры воды до 90 °С размыкает цепь электромагнитного клапана. Подача воздуха к пневмоцилиндру 2 прекращается, и поршень под действием пружины переставляет заслонку 6 в положение, при котором выпускные газы направляются в трубопровод, минуя котел.

Техническая эксплуатация вспомогательных котельных установок. Для котельных установок в зависимости от их типа и назначения разработаны определенные правила по обслуживанию и ремонту. Инструкции по эксплуатации установок содержат указания о вводе в действие и выводе их из действия, о порядке поддержания заданных параметров работы котлов, даются рекомендации по хранению котлов при кратковременных и продолжительных стоянках. В инструкции приводятся сведения о регулировочных работах в процессе эксплуатации котлов, об особенностях обслуживания котлов на ходовом и стояночном режимах. Особое место занимают требования к водному режиму котлов и очистке поверхностей нагрева.

Подготовка к пуску и пуск котельной установки. При длительном бездействии установки для подготовки ее к работе тщательно осматривают котел с целью проверки: надежности крепления арматуры, трубопроводов и других деталей; исправности действия КИП, запорных клапанов, кранов и средств автоматизации; технического состояния изоляции корпуса котла, топок, электропроводки и контактных соединений, пневмо- и электроприводов, средств защиты и регулирующих органов, а также соединяющих их связей.

При заполнении котла водой обслуживающий персонал тщательно проверяет герметичность швов и мест крепления трубопроводов, арматуры и КИП к корпусу котла.

При включении котлов после кратковременной стоянки перед их пуском убеждаются в наличии воды и топлива в системах; смазывают подшипники насосов, вентиляторов, электродвигателей и трущиеся детали других механизмов; устанавливают правильность положения электродов зажигания топлива; производят внешний осмотр котла и аппаратуры автоматического управления.

Рис. 14. Схема системы управления котла-утилизатора КАУ4.5

Для включения установки в работу все клапаны на паровой, водяной, топ-ливно-воздушной магистралях и переключатели средств управления устанавливают в рабочее положение. Автоматизированные установки пускаются при включении соответствующих кнопок или тумблеров на щите управления.

Котлы-утилизаторы при пуске сообщают с газопроводом дизеля только после включения циркуляционных насосов. По мере повышения давления пара в котле проверяют герметичность соединений, продувают указатели уровня, определяют правильность показаний манометров и исправность действия предохранительных клапанов. К потребителям тепловой энергии установку следует подключать только при полной уверенности в надежной работе всех ее элементов.

Обслуживание действующей установки. Во время работы котельной установки обслуживающий персонал периодически проводит наружный осмотр котла; проверяет исправность действия арматуры, герметичность фланцевых соединений паровых, топливных и водяных трубопроводов; следит за состоянием видимых поверхностей нагрева и уровнем воды в котле; осуществляет регулярную продувку котла; контролирует уровень топлива в расходных баках и качество горения по цвету пламени в топке. При полном сгорании топливный факел имеет светло-соломенный цвет, а при неполном — темно-красный.

При правильно настроенных средствах автоматизации обеспечивается устойчивая работа установок в течение длительного времени, и обслуживание их сводился к наблюдению за показаниями ЩИП, смазке трущихся деталей, наружному осмотру и уборке машинного помещения при смене вахт.

В процессе эксплуатации установок производят их плановые Т01 и Т02. При Т01 через 500 — 600 ч работы тщательно проверяют исправность действия всех элементов установки и выполняют необходимые регулировочные операции. Через 2000 — 3000 ч работы производят Т02, при котором наряду с операциями Т01 очищают водяные и огневые поверхности нагрева котла от накипи и золы, притирают арматуру и ремонтируют изоляцию топок.

Выключение установки. Котел выводят из действия при прекращении подачи топлива к форсунке или при перекрытии газопровода, сообщающего его с дизелем. После выключения циркуляционного насоса котлу дают возможность охладиться. Продолжительность и порядок охлаждения определяются инструкцией по обслуживанию установки. Не разрешается искусственно охлаждать котел путем вентиляции газоходов и удаления воды из него при наличии в котле пара под давлением. При выключении установки на длительный срок удаляют из котла через кран нижнего продувания воду, очищают поверхности нагрева котла от накипи и сажи.

Надзор за техническим состоянием вспомогательных котельных установок и их освидетельствование. Надзор за техническим состоянием котельных установок осуществляет Речной Регистр РСФСР. Паровые котлы с давлением пара 0,07 МПа и выше подвергаются ежегодно наружному осмотру инспектором Речного Регистра РСФСР, внутреннему освидетельствованию один раз за два года и гидравлическому испытанию водой один раз за восемь лет.

Наружное освидетельствование котельных установок является контрольным и заключается в проверке состояния котла, трубопроводов и всего котельного оборудования. Во время наружного освидетельствования проверяют правильность монтажа и исправность действия арматуры, регулируют и пломбируют предохранительные клапаны, которые должны срабатывать при давлении, превышающем рабочее не более чем на 3%.

При внутреннем освидетельствовании тщательно проверяют состояние котла с наружной стороны, со стороны пароводяного и газового пространства, а также состояние трубопроводов, всей арматуры и КИП установок. После внутреннего освидетельствования через каждые восемь лет производят гидравлическое испытание котлов водой при температуре наружного воздуха не ниже +5 °С и давлении, превышающем на 25% максимальное рабочее давление.

Все дефекты, обнаруженные при освидетельствовании, отмечают в шнуровой книге с указанием перечня работ, требуемых для их устранения, а также сроков выполнения ремонта.

Правила безопасного обслуживания. При эксплуатации котельных установок следует строго соблюдать правила безопасности и пожарной защиты. Во врремя работы котлов запрещается: допускать снижение уровня воды в них до минимального предела; увеличивать давление пара выше предельных значений; класть на маховики (рукоятки) клапанов, кранов и других средств управления одежду, ветошь, инструмент или какие-либо другие предметы; наносить удары по сосудам и трубопроводам, находящимся под давлением; производить ремонтные работы (крепить фланцы, арматуру и трубопроводы, ставить хомуты на поврежденные участки труб) при наличии давления пара или горячей воды в корпусе котла и в дефектных частях магистралей.

Котельная установка должна быть выведена из действия при недопустимом снижении уровня воды; появлении выпучин на поверхности нагрева; разрыве водогрейных трубок и паропроводов; обнаружении течи в заклепочных и сварных швах; выходе из строя предохранительных клапанов, кранов продувания, указателей уровня и манометров; при неисправности питательных средств, топливных систем, систем подачи воздуха в топки и средств автоматизации установок.