Большая часть мотолодок и катеров, выпускаемых промышленностью, строится из легких сплавов — дюралюминия и алюминиево-магнитных сплавов. При эксплуатации в воде, особенно морской, эти металлы подвергаются интенсивной электрохимической коррозии. Этот процесс обусловлен разностью потенциалов между разнородными металлами, входящими в состав любого сплава и образующими множество гальванических микроэлементов, когда частицы этих металлов оказываются погруженными в электролит (в данном случае — в воду). Здесь возникает поток свободных электронов, направленный от металла с более отрицательным потенциалом (анода) к металлу (катоду), расположенному в ряду потенциалов ближе к нулевому.

Различают общую и местную коррозию. При общей коррозии разрушается микрослой металла по всей поверхности конструкции. Защитить металл от общей коррозии можно с помощью гальванических (оцинковка, плакирование и т. п.) или лакокрасочных покрытий, а также химическими способами (пассивирование и оксидирование).

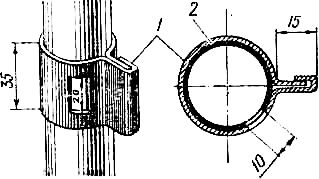

Рис. 1. Установка упора на моторе «Ветерок».

При местной коррозии электрохимический процесс разрушения металла происходит на небольших участках поверхности, где вкрапления металла являются анодом, в то время, как на остальной поверхности преобладает менее активный металл. Вследствие сосредоточения процессов коррозии на небольшом участке она протекает особенно интенсивно и часто завершается разрушением детали. Наиболее распространенными видами местной коррозии на корпусах металлических лодйк являются контактная и щелевая коррозия.

Контактная коррозия неизбежна при непосредственном соприкосновении двух металлов с различным электрическим потенциалом (например, меди и алюминия). Она может возникнуть и в конструкциях из однородных металлов, если для соединения деталей применяется сварка, клепка или болты. Даже металл сварного шва, незначительно отличающийся по своим электрохимическим свойствам от основного металла, может образовать с ним гальваническую пару. Скорость контактной коррозии определяется разностью электродных потенциалов соприкасаюшдехся-металлов, причем разрушается металл, обладающий более отрицательным потенциалом.

В морской воде металлы обладают следующими относительными потенциалами (в вольтах): магниевые сплавы — 1,51; цинк—1,09; сплавы алюминиево-марганцевые (АМц) и алюминиево-магниевые (АМг) — 0,75; кадмий — 0,73; алюминий — 0,64; железо — 0,55; нержавеющие стали (активные) — 0,53; свинец — 0,51; никель — 0,25; латунь, медь, бронза — 0,22; медно-никелевые сплавы — 0,20; нержавеющие стали пассивные — 0,15;монель-металл — 0,10; серебро — 0,05; титан +0,15. Для того чтобы избежать или, во всяком случае, уменьшить контактную коррозию, необходимо в соединениях использовать пары металлов, близких по своим потенциалам.

Щелевая коррозия возникает в узких щелях и зазорах, неплотностях соединений, куда затруднен свободный доступ воды, обогащенной кислородом. Металл в зазоре становится вследствие этого анодом по отношению к остальной поверхности обшивки и подвергается разрушению. Особенно подвержена щелевой коррозии нержавеющая -сталь, стойкость которой обеспечивается благодаря образованию пассивного поверхностного слоя. Разность потенциалов в зазорах между деталями из этого материала способствует разрушению пассивной пленки, что сопровождается значительным падением электрохимического потенциала. Щелевая коррозия чаще возникает в соединениях деталей из хромистых нержавеющих сталей; хромоникелевые стали более устойчивы. Тем не менее, при конструировании деталей из нержавеющих сталей всех марок, следует избегать всевозможных зазоров и неплотностей в соединениях.

Титан, благодаря положительному потенциалу, очень стоек к коррозии даже в морской воде, но является катодом по отношению к большинству металлов, находящихся с ним в контакте. Лучше всего сопрягаемые детали изготавливать из стали 1Х18Н9Т.

Очагами коррозии на клепаных корпусах из дюралюминия становятся заклепочные швы. Помимо щелевой коррозии, в перекрое листов и профилей сильно разрушаются заклепки, особенно если они выполнены из металла с другим химическим составом, чем корпус, и получили сильный наклеп. Вследствие большой разницы в площади поверхности заклепок и наружной обшивки, заклепки разрушаются особенно интенсивно.

Крепления дельных вещей и оборудования на корпусах из алюминиевых сплавов лучше выполнять из металла с несколько более высоким (ближе к нулевому) потенциалом, чем основной металл, например из нержавеющей стали. Латунный и медный крепеж здесь недопустим — алюминий быстро разрушается даже в пресной воде или влажной атмосфере. Необходимо избегать зазоров в соединениях как между деталями, так и между креп-ежом и деталью, используя уплотняющие прокладки (тиоколовая лента), компаунды и смазки.

Средством борьбы с контактной коррозией является также протекторная защита (см. ниже).

Для защиты от общей коррозии листы и детали лодок из легких сплавов перед сборкой корпуса, как правило, подвергаются оксидированию — обезжириванию, осветлению; с помощью холодного химического процесса покрываются защитной пленкой окислов и после сушки грунтуются грунтами типа BJI. Готовые корпуса окрашивают стойкими к воздействию атмосферы и воды красками.