Прочность и долговечность пленок лакокрасочных покрытий в большой мере зависит от правильной подготовки поверхностей под окраску, в первую очередь очистки ее от окалины, ржавчины и других загрязнений.

Металлические поверхности строящихся судов перед окраской должны быть полностью очищены от окалины, ржавчины, налета солей, различного рода загрязнений, обезжирены и высушены.

Качество очистки определяют при внешнем осмотре поверхностей невооруженным глазом при дневном свете или электрическом освещении. Очищенная стальная поверхность должна быть серого цвета без следов загрязнений.

В сомнительных случаях полноту удаления окалины или окислов проверяют по эталонам, а именно:

— на углеродистых, низколегированных, специальных и высокопрочных сталях протирают обезжиренные места 10—15%-ным раствором медного купороса. Покраснение поверхности является признаком полного удаления окалины;

— на нержавеющих и двухслойных сталях поверхности протирают 15—20%-ным раствором азотной кислоты, в результате чего выявляется наличие неудаленных окислов.

При дробеметной или дробеструйной очистке степень шероховатости должна соответствовать установленному эталону.

Корпуса судов из легких сплавов должны быть очищены от предохранительной смазки, маркировочных знаков, пометок мелом и других загрязнений, возникающих в процессе сборки.

Корпус деревянных судов должен быть сухим, гладким, без задиров, очищен от пыли и других загрязнений.

На судах или конструкциях из стеклопластика с поверхности должен быть полностью удален разделительный слой, произведено прошкуривание и обезжиривание.

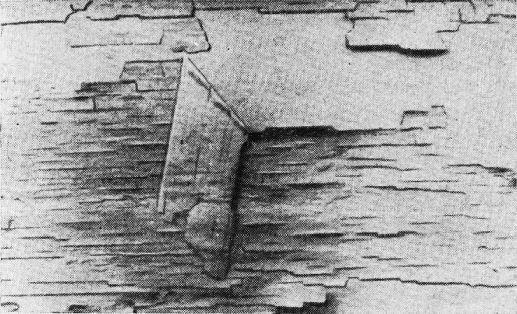

Рис. 1. Разрушившееся покрытие, которое необходимо полностью удалить.

Перед перекраской эксплуатирующихся судов должна быть проведена очистка подводной части от обрастания, солей, ржавчины, старой плохо держащейся краски. Обнаруженные коррозионнные разрушения должны быть заварены или заполнены эпоксидной шпаклевкой, остатки старой хорошо держащейся краски прошку-рены (для улучшения адгезии), обезжирены и высушены.

Надводный борт и надстройки стальных судов должны быть очищены от ржавчины, толстых слоев плохо держащейся краски (рис. 177) и прочих загрязнений.

На ремонтируемых стальных судах, помимо общего контроля, осуществляют проверку качества очистки вновь поставленных листов обшивки или набора. На них не должно быть остатков окалины.

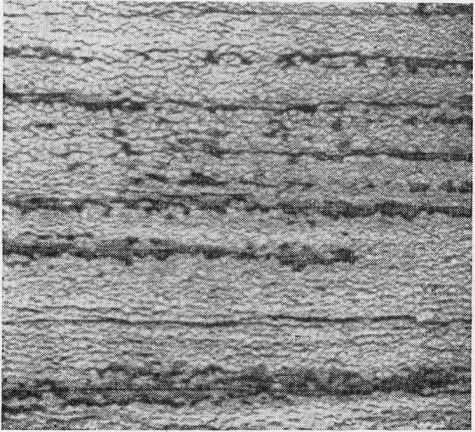

На корпусах деревянных судов следует своевременно удалять старую краску, нельзя оставлять пленки разрушающихся красок, даже если они нанесены на достаточно прочно держащиеся нижние слои (рис. 178). Это необходимо тщательно контролировать.

Влажность поверхностей перед окраской определяют визуально или с помощью специальной индикаторной бумаги (синего-цвета), которую накладывают на контролируемый участок. Если влажность поверхности ниже 75%, то бумага сохраняет свой цвет, если выше, то бумага становится красной.

Способ нанесения краски также влияет на качество покрытий. Как правило, грунтовочный слой следует наносить обычной кистью или установкой безвоздушного нанесения типа «Факел». Не разрешается наносить грунты валиковыми кистями и краскораспылителями, пневматическими или эжекционными. За соблюдением этих требований постоянно наблюдают в процессе работ.

Рис. 2. Разрушение покрытия на деревянных судах, плохо очищенных перед окраской.

Сплошность покрытия контролируют визуально. На поверхности не должно быть неокрашенных участков, потеков, слой грунта должен иметь равную толщину. Через пленку грунтов, наносимых тонким слоем (5—10 мкм), обязательно должна быть видна окрашиваемая поверхность.

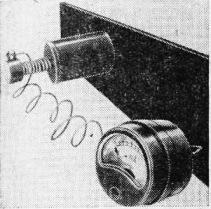

Сплошность покрытия можно проверять прибором, показанным на рис. 3. Ножку, укрепленную на милливольтметре, устанавливают на неокрашенный участок корпуса. Проводя патроном по окрашенной поверхности, определяют наличие плохо окрашенных участков, которые необходимо покрыть дополнительным слоем краски.

Толщину слоя невысохшего грунта или краски определяют с помощью очень простого прибора, представляющего собой диск с двумя отшлифованными поверхностями качения, между которыми находитея эксцентрически расположенная поверхность измерения. Пои прокатывании по свежему слою покрытия эксцентрично расположенная поверхность смачивается до определенной высоты, которую определяют по боковой шкале.

Толщину высохшей пленки грунта, краски, лака, эмали изменяют при помощи магнитного толщиномера типа ИТП-1, толщиномера, основанного на измерении вихревых токов, прибором «Микпотест», «Элькометр» и т. п. Толщиномер ИТП-1 представляет собой пружинный динамометр, снабженный магнитом, шкалой и индивидуальной для каждого прибора номограммой. Принцип действия прибора основан на изменении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины немагнитной пленки. Аналогичный принцип действия у толщиномера «Микротест». Его преимущество заключается в лучшей балансировке магнита, обеспечивающей точность измерений независимо.от положения прибора в пространстве.

Рис. 3. Прибор для контроля сплошности плено1< лакокрасочных покрытий.

Рис. 4. Прибор «Микротест» для определения толщины сухой пленки.

Количество слоев определяют по толщине нанесенного покрытия. Для облегчения контроля каждый слой краски должен отличаться по оттенку от ранее нанесенного.

Адгезию покрытий на конструкциях, секциях, корпусе судна или во внутренних помещениях определяют по одному из способов, описанных ниже.

Однотонность покрытия проверяют визуально в жилых и служебных помещениях надводного борта и надстройки. Разнотонность грунтов, а также разнотонность окраски во вспомогательных помещениях, цистернах, трюмах допускается.