Химическая очистка. Под химической очисткой подразумевают все способы _удаления окалины и ржавчины кислотами, пастами или щелочами. Очистка травлением предназначена для удаления с поверхности металла, преимущественно в листах, окалины и ржавчины.

Травление должно быть организовано так, чтобы сталь разрушалась как можно медленнее, а окалина, наоборот, быстрее. Это достигается соответствующим подбором травильных растворов. При этом нужно помнить, что окалину, образовавшуюся при низкой температуре, удалить труднее, чем образовавшуюся при более высокой температуре. В высокотемпературной окалине нижний, граничащий с основным металлом слой легко растворим в кислотах.

Травление приводит к быстрому его растворению и отслаиванию верхних слоев. Травление стали с низкотемпературной окалиной происходит медленнее и сопровождается большими потерями металла.

Технология очистки травлением заключается в том, что предварительно обезжиренные листы погружают в ванну с травящим раствором, затем промывают в проточной воде, обрабатывая при этом щетками, чтобы удалить остатки окалины и образовавшийся при травлении шлам, нейтрализуют в ванне с раствором щелочи, после чего промывают теплой водой.

При травлении в серной кислоте происходит быстрое растворение железа и очень медленное — окислов. Поэтому при использовании этой кислоты окислы (окалина) отстают от поверхности вследствие растворения находящегося под ними слоя железа. Соляная кислота лучше растворяет окислы железа, но глубже проникает в поры металла, вследствие чего ее труднее отмывать и нейтрализовать. В дальнейшем эти неудаленные остатки кислоты могут вызвать коррозию металла.

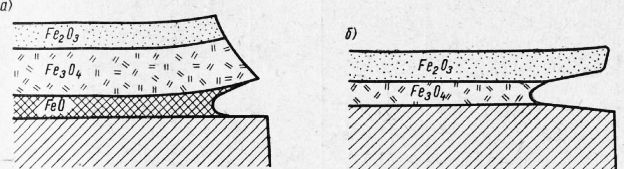

Рис. 1. Схема удаления окалины травлением:

а — окалина, образовавшаяся при высокой температуре; б — окалина, образовавшаяся при низкой температуре.

При использовании соляной кислоты получается более чистая поверхность и опасность перетравливания меньше, чем при использовании серной.

Образующийся при травлении водород проникает в металл и вызывает его водородную хрупкость. Устранить это можно, ограничив длительность действия кислоты на металл и применив ингибиторы, которые замедляют растворение стали и, таким образом, уменьшают выделение водорода.

Хорошими ингибиторами считаются такие, при внесении 5 г которых (не более) на 1 л раствора обеспечиваются необходимые условия травления; ингибиторы среднего качества дают эффект при введении 5—30 г на 1 л. Ингибиторы, которые нужно вводить в количествах больших, чем 30 г на 1 л, относятся к плохим. Применение ингибиторов на 40—50% уменьшает потери металла при травлении и на 30—40% снижает расход кислоты.

Для удаления окалины существует большое количество растворов и паст.

Комбинированное щелочно – кислотное травление рекомендуется применять для очистки кислотоупорных и нержавеющих сталей. По этому методу окалину сначала разрыхляют в расплаве каустической соды и селитры, состоящей из 70— 80% NaOH и 30—20% NaN03 при температуре 400—520°С. При промывке в холодной воде разрыхленная окалина в значительной мере удаляется.

Для получения блестящей поверхности производят травление в растворе, содержащем 15—18% H2S04 и 3—5% NaCl при 60— 70 С. Пассивирование осуществляют при 50° С в 30%-ном растворе HNO3.

Струйный метод очистки объединяет в себе химическое и механическое воздействие на поверхность очищаемых деталей. В этом случае стальные листы не погружают в травильную ванну, а очищают струями раствора, подаваемого под давлением. Такая очистка значительно выгоднее, чем травление. Скорость очистки при струйном травлении серной кислотой увеличивается в 2,5—5 раз, а при травлении соляной кислотой в 5—10 раз. Увеличение скорости травления связано с постоянным обновлением пограничного с обрабатываемой поверхностью слоя травильного раствора. При струйном методе очистки вследствие применения менее концентрированных растворов улучшаются условия труда, уменьшается наводораживание металла, при этом на его поверхности не остается шлама.

Очистка фосфорной кислотой эффективна только при наличии на поверхности рыхлой ржавчины, так как окалина ею практически не растворяется. Поэтому такой способ применяют при очистке холоднокатаной стали.

Использование ультразвука при очистке в 5— 10 раз сокращает время выполнения операций, позволяет вести процесс при меньшей концентрации растворов, реже корректировать и обновлять их, производить работу при более низких температурах и облегчает удаление ржавчины или загрязнений из язв и углублений.

Оптимальным составом раствора, используемого для травления с помощью ультразвука, считают 10%-ный раствор серной кислоты, содержащий 3—4% поваренной соли. При травлении в соляной кислоте использование ультразвука значительно ускоряет процесс, максимальная скорость которого достигается при концентрации кислоты около 12%.

Электрохимические способы очистки позволяют ускорить процесс травления и сократить расход кислоты. Существует много способов электролитического травления в кислых, нейтральных и щелочных растворах. Эти способы отличаются друг от друга схемой включения очищаемых листов или деталей, которые могут быть катодом, анодом или в одном процессе попеременно анодом и катодом.

При катодном травлении электролитом служит раствор кислот, а листы металла или очищаемое изделие являются катодом. Аноды делают из свинца, сплава его с 6—10% сурьмы, высококремнистого чугуна, графита и др. В качестве электролита используют смесь серной и соляной кислот. При травлении на катоде происходит разряд ионов водорода, атомы которого, реагируя с окислами металла, восстанавливают их. Газообразный водород оказывает механическое воздействие на пленку окислов, разрыхляет ее и удаляет с поверхности катода. При таком травлении почти исключена опасность перетравливания металла. Однако применение катодного травления ограничено, так как заметно наводораживаются поверхностные слои металла.

При анодном травлении окислы и окалина удаляются с поверхности в результате растворения металла, находящегося под ними. Анодный способ используется для очистки листов, проката и деталей из простой и легированной стали.

В связи с тем, что при анодном травлении не наблюдается водородной хрупкости, а очищенные поверхности приобретают слегка шероховатую поверхность, что улучшает адгезию наносимых покрытий, оно распространено больше, чем катодное. Этот процесс требует тщательного соблюдения режима работы, потому что поверхность может быть перетравлена или протравлена неравномерно. Недостатком анодного травления является образование труднорастворимого шлама.

Очистка с помощью преобразователей ржавчины основана на взаимодействии содержащихся в них компонентов со ржавчиной, имеющейся на окрашиваемой поверхности. В результате этого образуются соединения, которые являются пассива-торами или входят в пленкообразующую основу наносимого покрытия в качестве пигмента. В некоторых типах преобразователей содержащиеся в них компоненты играют роль отвердителя. Обработка поверхности преобразователями не исключает необходимости нанесения грунта, если сам преобразователь не является грунтом.

Преобразователь ржавчины рекомендуется применять на судах, построенных из неочищенного или плохо очищенного от ржавчины металла, а также на судах, срок постройки которых был длительным и на металле вновь появилась ржавчина.

В настоящее время известно очень большое число преобразователей различного типа. Разработка и испытание их еще не закончены, поэтому не отработана и технология применения.

Исследуется возможность использования в судостроении преобразователей следующих типов: на основе фосфорной кислоты, содержащих желтую кровяную соль или красную кровяную соль и содержащих танин.

Испытания показали, что преобразователи ржавчины, состоящие только из кислоты, спирта и восстановителей, не дают достаточно надежных результатов. Поэтому были разработаны преобразователи, состоящие из фосфорной кислоты, спирта, окислителя и пленкообразующей основы.

Эффективность преобразователей, содержащих фосфорную кислоту, зависит от толщины ржавчины и от того, насколько полно окислы железа прореагируют с этой кислотой. Поэтому очень важно применить такой преобразователь, в котором кислоты содержалось бы ровно столько, сколько ее необходимо для того, чтобы перевести всю имеющуюся на металле ржавчину в фосфорнокислые соединения — третичный фосфат окисного железа, нерастворимый в воде, и добиться высокого качества очистки. При избытке фосфорной кислоты под образовавшейся защитной пленкой будет продолжаться реакция с металлом, сопровождающаяся выделением водорода и разрушением пленки. При недостатке кислоты часть ржавчины под защитной пленкой останется без изменения и в дальнейшем явится причиной быстрого разрушения защитного покрытия и развития коррозии. Следовательно, и избыток и недостаток кислоты в преобразователях недопустимы.

Преобразователи пытаются использовать для очистки металла не только от ржавчины, но и от окалины, а также для очистки рыхлых слоев ржавчины толщиной более 100 мкм. Однако ни в том, ни в другом случае достичь положительного эффекта не удается.

Действие преобразователей ржавчины, имеющих в своем составе эпоксидную смолу, основано на том, что остатки непрореаги-ровавшей ортофосфорной кислоты связываются эпоксидной смолой, для которой эта кислота является отвердителем.

Недостаток преобразователей, содержащих желтую или красную кровяную соль, в том, что образующиеся при их действии берлинская лазурь или турнбулева синь интенсивно проникают практически через все покрытия. В результате сквозь пленки красок светлых тонов быстро начинают проступать синие или голубые пятна, ухудшающие внешний вид покрытия.

При использовании состава КП поверхность через 24—30 часов после обработки нейтрализуют. С этой целью на нее наносят слой ацетонового раствора мономера фурфурола ФА. К окраске приступают после высыхания слоя этого мономера.

Для обработки поверхности с небольшим налетом ржавчины можно применять преобразователь с дубильным экстрактом.

К числу преобразователей ржавчины относится и водоэмульсионный грунт. Его можно использовать только при наличии на окрашиваемой поверхности легкого налета ржавчины.

Характерной особенностью этого грунта является лучшая адгезия к поверхностям, покрытым легким налетом ржавчины, чем к чистому металлу.

Хорошие результаты были получены при использовании преобразователей ржавчины на основе танина при последующем покрытии поверхностей смолой ФАЭД-8 и окраске. Этот способ особенно рекомендуется применять при окраске конструкций, доступных для осмотра и ремонта.

Предполагается, что, использовав раствор, состоящий из одного литра 10%-ной соляной кислоты, 10 см3 25%-ного аммиака, 16 см3 40%-ного формалина и 5 г этилового спирта, можно отказаться от очистки до металлического блеска. Хорошие результаты были получены при последовательной обработке ржавых поверхностей двухкомпонентными составами. Вначале поверхность обрабатывают раствором из 160 г ортофосфорной кислоты и 20 г желтой кровяной соли в литре воды. По истечении 6—24 часов окрашивае-mvio поверхность очищают скребками и наносят на нее состав, содержащий 70% эпоксидной смолы и 30% толуола.

Интересен преобразователь «Королесс». Он состоит из стабилизатора ржавчины и специального грунта. Нанесение стабилизатора способствует переводу гематита в более коррозионно-устойчивый магнетит (Fe304). Перед обработкой этим составом р~ыхлая ржавчина и непрочно держащаяся окалина должны быть полностью удалены.

Имеющиеся экспериментальные данные пока не подтверждают высказываемых предположений о возможности очистки металла от ржавчины толщиной более 100 мкм преобразователями ржавчины. После обработки такой поверхности преобразователем качество последующей окраски оказывается неудовлетворительным. Значительно ухудшается адгезия, увеличивается водопроницаемость, снижаются эластичность и сопротивление удару. Поэтому заменять очистку поверхностей обработкой их преобразователями пока не следует.