Очистка травлением применяется для удаления с поверхности металла окалины и ржавчины. Этот метод применяется преимущественно для очистки металла в листах.

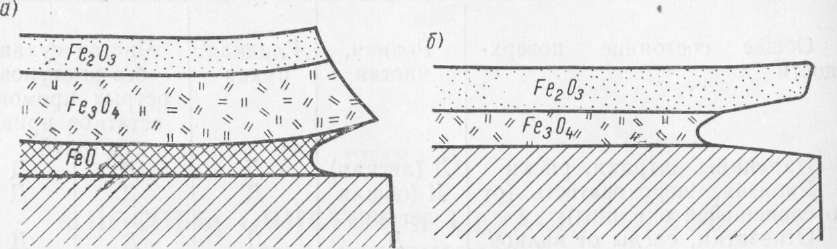

Травление должно быть организовано так, чтобы сталь разрушалась как можно медленнее, а окалина, наоборот, быстрее. Это достигается соответствующим подбором концентрации травильного раствора. Окалина, образовавшаяся при температуре 575 °С, удаляется травлением труднее, чем образовавшаяся при более высокой температуре. В высокотемпературной окалине нижний, граничащий с основным металлом, слой легко растворим в кислотах. Травление приводит к быстрому его растворению и отслаиванию верхних слоев. Травление стали с низкотемпературной окалиной происходит медленнее.

Рис. 1. Схема процесса удаления окалины:

а — образовавшейся при высокой температуре; б — образовавшейся при низкой температуре

Для травления применяют серную или соляную кислоту, смесь этих кислот или специальные пасты.

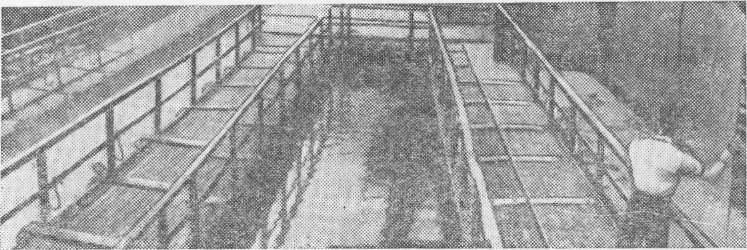

Технология очистки травлением заключается в том, что предварительно обезжиренные листы погружают в ванну с кислотой, затем промывают в проточной воде, обрабатывая при этом щетками, чтобы удалить остатки окалины и образовавшийся при травлении шлам, и нейтрализуют в ванне с раствором щелочи. При травлении в серной кислоте происходит быстрое растворение железа и очень медленное — окислов. Поэтому при использовании этой кислоты окислы отстают от поверхности вследствие растворения находящегося под ними слоя железа; частично их удалению способствуют пузырьки выделяющегося водорода.

Рис. 2. Ванна для очистки листового металла травлением

Соляная кислота лучше растворяет окислы железа, не глубже проникает в поры металла, вследствие чего ее труднее отмывать и нейтрализовать. В дальнейшем эти неудаленные остатки кислоты могут вызвать коррозию металла.

Иногда очистку производят на специальной установке с пятью последовательно расположенными камерами. В первой камере листы подвергают действию ингибированной соляной кислоты. Во второй камере их промывают водой и очищают щетками от шлама, в третьей — нейтрализуют в содовом растворе, в четвертой — промывают водой, в пятой — обрабатывают водным раствором препарата «Мажеф». Выходящий лист обдувают теплым воздухом и подают на склад для хранения.

Для удаления с окрашиваемой поверхности легкого налета ржавчины (до 10м) можно применять моечный состав №1120. Его наносят на поверхность кистью или щеткой; через 2—3 мин. налет ржавчины растворяется, после чего производят промывку поверхности горячей водой.

Электрохимические способы травления позволяют значительно быстрее очистить металл и сократить расход кислоты. Различают анодное травление, при котором очищаемый лист служит анодом, и катодное (очищаемый лист используется в качестве катода). Оба процесса требуют очень тщательного соблюдения режима работы.

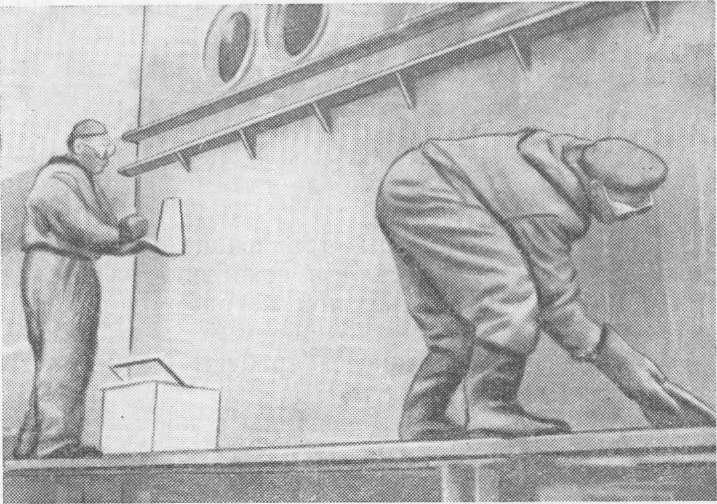

На рис. 3 показан участок корпуса судна, очищаемый с помощью пасты.

Пасту наносят слоем не менее 1 мм при помощи шпателя из пластмассы. Через определенное время (зависящее от принятого технологического процесса и длящееся от 30—40 мин. до 12 час.) пасту снимают, очищаемую поверхность промывают водой из шланга. Если очищенная поверхность не будет сразу окрашиваться, наносят слой пассивирующей пасты следующего состава:

Подводную часть корпуса эксплуатируемых судов сначала очищают от обрастания, затем обычной волосяной кистью наносят ровный слой пасты толщиной 0,3—0,5 мм. При сильном обрастании или интенсивной ржавчине обработку пастой производят 2—3 раза. Длительность выдерживания пасты на поверхности зависит от интенсивности обрастания и количества ржавчины и колеблется от 15 до 120 мин. После обработки пастой корпус судна необходимо тщательно промыть сильной струей воды, затем обработать 3—5%-ным раствором соды и вновь промыть водой.

Рис. 3. Очистка корпуса судна от окалины и ржавчины с помощью пасты

Известен электрохимический способ очистки подводной части корпуса эксплуатируемых судов. Для этого судно вводят в док, на дне которого расположены шины из алюминия. Шины подключают к плюсовым клеммам низковольтных генераторов тока. Водород, выделяющийся на корпусе, отрывает краску. Успех работы зависит от конструкций анодов и их расположения. Работа ведется при плотности тока 4—6 а/м2.

При подготовке под окраску деталей, на которых помимо ржавчины имеются загрязнения органического характера, применяют растворы, которые одновременно обезжиривают и удаляют ржавчину.

Первый раствор применяют для обработки поверхностей с небольшой ржавчиной и незначительным загрязнением, второй— при очистке очень ржавых и сильнозагрязненных поверхностей. Очищаемые детали погружают в ванну, заполненную раствором и подогретую до 72—75 °С. Продолжительность обработки 5—10 мин. После обработки изделия промывают горячей водой (60—70 °С), затем в 0,3—0,5%-ном растворе азотнокислого натрия, нагретого до 55—60 °С. Затем изделия сушат и окрашивают.