Одним из основных вопросов химмотологии топлив в судовых дизелях является изучение абразивно-коррозионной агрессивности топлив. Это свойство топлив проявляется в их жидкой фазе, вызывая износ деталей топливоперекачивающих насосов, сепараторов, насосов высокого давления, форсунок и других агрегатов, работающих в контакте с топливом.

Абразивно-коррозионная агрессивность топлива обусловливается возникновением при контакте топлива с поверхностью деталей химических, электрохимических, электродиффузионных, абразивных и кавитационных процессов, вызывающих разрушение этих поверхностей. Характерно, что разрушение поверхности происходит в результате совокупного действия указанных процессов.

Степень влияния на разрушение поверхности каждого из процессов может изменяться в зависимости от физико-химической природы топлива и условий работы узла.

Химические процессы возникают в результате присутствия в гопливе химически активных примесей в виде сернистых соединений меркаптанов, сульфидов, дисульфидов и др. Эти соединения :фи контакте с металлом вступают с ним в химическую реакцию.

Электрохимические процессы происходят тогда, когда в топливе присутствуют водорастворимые кислоты и щелочи, а также если в топливе содержится морская вода. В этом случае водные растворы, кислоты или щелочи выполняют роль электролита, присутствие которого и обусловливает возникновение электрохимических процессов.

Электродиффузионный процесс возникает в результате трения деталей. Непосредственный контакт трущихся поверхностей деталей вызывает разрушение электронных оболочек атомов. Часть электронов срывается, появляется поток свободных электронов, которые могут захватываться другими атомами. В поверхностном слое трущихся деталей появляются группы атомов и молекул, чарактеризующихся неустойчивостью связей между собой и другими стабильными атомами и молекулами.

В результате механического возмущения поверхностей в процессе их контакта такие атомы, молекулы и их группы легко переходят с одной поверхности на другую и диффундируют в поверхностном слое.

Процесс абразивного воздействия на поверхность возникает в результате присутствия в топливе механических примесей, главным образом неорганического происхождения (песок, ржавчина и др.). Этот процесс состоит в разрушении поверхностного слоя частицами механических примесей, которые действуют как абразив.

Процесс кавитации возникает во всех тех случаях, когда в жидкости, в данном случае в топливе, образуются зоны повышенных и пониженных давлений. Такие явления всегда имеют место при движении топлива в топливоперекачивающих насосах, в насосах высокого давления и форсунках. В трубопроводе на участке от топливоподкачиваюшего насоса до насосов высокого давления, а также в трубопроводе высокого давления всегда возникают волновые явления, которые и обусловливают образование локальных зон высокого и пониженного давления. В зонах пониженного давления образуются микроскопические «пузырьковые» пустоты, которые особенно легко формируются на поверхностях. Следующее вслед за разрежением повышение давления вызывает «захлопывание» пузырьковой пустоты. В этом случае частицы топлива, обладающие огромной кинетической энергией, бомбардируют поверхность, вызывая ее разрушение.

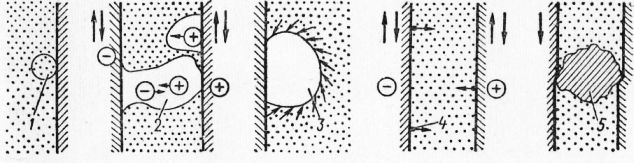

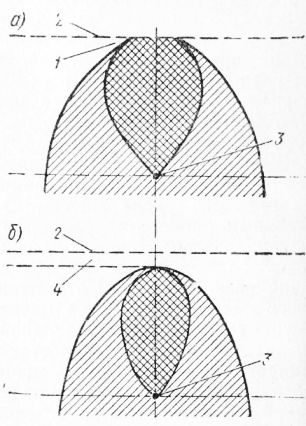

Механизм разрушения металлической поверхности детали в результате возникновения каждого из перечисленных процессов приведен на рис. 63. Поверхности, работающие в топливной среде, можно подразделить на две основные группы: поверхности, кон-тактирующиеся только с топливом, и поверхности, имеющие контакт и с топливом и с другой поверхностью (трения).

Разрушение первых происходит в основном в результате воз действия химических, электрохимических и кавитационных процессов. Разрушение поверхностей трения, находящихся в топлив ной среде, происходит под действием всего комплекса процессов, возникающих при трении в топливной среде. Однако здесь можно выделить такие процессы, как абразивное, химическое и электро химическое разрушение поверхностей — оии являются преоблада ющими. Именно эти процессы определяют износ, например, топливной аппаратуры.

Большее или меньшее влияние какого-либо процесса зависит от условий работы трущихся поверхностей — от удельных давлений, температурного состояния поверхностей, материала трущихся деталей и др. И, наконец, большое значение имеет сама среда, т. е. качество топлива — его вязкость, плотность, содержание в нем механических примесей, воды, сернистых соединений, смол.

Рис. 1. Механизм разрушения металлических поверхностей в топливной среде:

1 — молекула сернистого соединения (меркаптаны, сульфиды, дисульфиды); 2 — глобула водных растворов кислоты и щелочей; 3 — пузырьковая пустота в момент начала захло пывания; 4 — диффундирующие частицы; 5 — абразивная частица

Наиболее чувствительным узлом топливной аппаратуры являются прецизионные пары (плунжер — втулка, форсуночная игла — направляющая иглы). Особенно в тяжелых условиях работают форсуночные прецизионные пары. Отказы в работе прецизионных пар во многом зависят от их конструктивных особенностей, в частности от зазоров в них, от эффективности их охлаждения и т. п.

Каждая из перечисленных причин отказа в работе прецизионных пар вызывается «своим» процессом разрушения трущихся поверхностей. Например, при малых зазорах в прецизионных парах отказы в их работе, как правило, связаны с количеством частиц механических примесей и их размерами.

При неправильно организованном охлаждении прецизионных пар отказы в их работе могут происходить независимо от содержания в топливе частиц механических примесей.

Обычно более значительные зазоры в прецизионных парах существенно уменьшают вероятность отказов. В таких парах обеспечивается достаточная циркуляция топлива в их зазоре.

Более интенсивная циркуляция топлива в зазорах прецизионных пар, воздействуя на тепловые потоки, улучшает температур-

ные поля в деталях пар, делает изотермы более симметричными относительно оси пары. Поэтому в прецизионных парах с интенсивной циркуляцией значительно меньше вероятность возникновения контакта плунжера и втулки, неравномерного образования лаковых пленок, являющихся причиной появления «застойных» зон. В таких зонах, под действием агрессивных соединений серы, примеси топлива, насыщающие лаковые пленки, вызывают наиболее интенсивное химическое и электрохимическое разрушение трущихся поверхностей. Исследования показывают, что в «застойных» зонах наблюдается интенсивная коррозия. Особенно быстро протекает процесс разрушения трущейся поверхности в присутствии морской воды, которая является электролитом. Кроме того, в присутствии морской воды быстрее идут и химические процессы взаимодействия сернистых соединений (меркаптанов, сульфидов, дисульфидов и др.) с металлом деталей прецизионных пар.

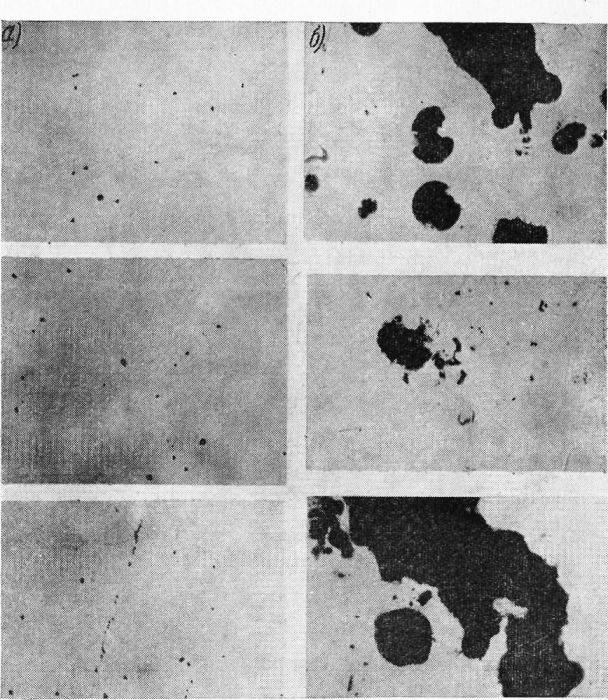

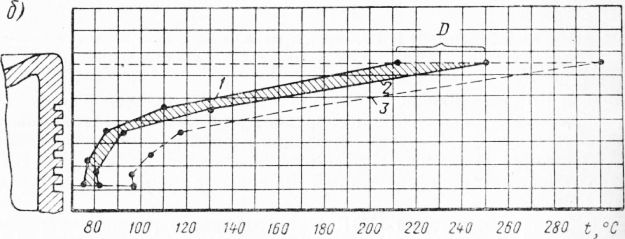

Рис. 2. Результаты испытаний образцов на коррозию в топливной среде

На рис. 2 представлены результаты испытаний образцов прецизионных пар на коррозию с различным количественным и качественным содержанием сернистых соединений в присутствии 2% воды (б) и при полном ее отсутствии (а). Один из основных выводов, который можно сделать, базируясь на результатах испытаний, сводится к тому, что присутствие морской воды в топливе является главной причиной возникновения коррозии деталей прецизионных пар. Характер коррозионных повреждений образцов указывает на то, что сам процесс происходит длительное время и только в том месте, где глобула воды или группа глобул контактировала с поверхностью образца.

Это ясно видно по очертанию пораженных участков, которые имеют округлую форму, напоминая очертания глобулы воды. На фотографиях можно заметить участки только начинающихся разрушений, которые представляют собой более темные (серые) округлые участки. Очевидно, глобула воды на этих участках находилась в Течение времени, недостаточного для значительных разрушений.

Таким образом, при движении топлива относительно поверхностей деталей, когда для глобул воды не создается благоприятных условий для контакта, влияние присутствия воды на коррозионную агрессивность топлива резко уменьшается. Однако в «застойных» участках, покрытых пористым слоем лаковых отложений, глобулы воды могут задерживаться и вызывать корродирующее действие.

Что касается образцов топлив, не содержащих морской воды, то их коррозионное воздействие на поверхности во много раз меньше, чем воздействие этих же образцов с 2% воды.

Результаты исследований коррозионной агрессивности образцов топлив не дают основания утверждать, что имеется какая-либо строгая зависимость коррозии поверхностей от содержания меркаптанов, сульфидов и дисульфидов. Действительно, образец № 4, содержащий приблизительно в 2—3 раза больше меркаптанов, чем в других образцах, не вызывает более значительного коррозионного воздействия.

Сульфидной серы больше всего содержалось в образце № 5, но это ни в коей мере не сказалось на коррозионной агрессивности топлива.

Аналогичный вывод можно сделать и в отношении дисульфид-ной серы.

Результаты исследований позволяют отметить, что содержание меркаптановых соединений может быть допущено в более широких пределах, чем допускается сейчас в дизельных дистиллятных топливах. Увеличение нормы на содержание меркаптановой серы не окажет существенного влияния на работоспособность и износ топливной аппаратуры.

Трущиеся поверхности прецизионных пар, отверстий распылителей, клапанов, притертой поверхности распылителя и форсуночной иглы, кроме коррозионного износа, подвержены также абразивному разрушению.

Эти разрушения происходят в результате возникновения на поверхностях электродиффузионного, кавитационного и абразивного процессов. Степень влияния каждого из них на разрушение поверхностей зависит от прочности граничного слоя топлива на этой поверхности. Чем выше плотность и вязкость этого слоя, тем больше «несущая» способность граничного слоя, тем большее удельное давление требуется, чтобы этот слой разрушить.

Так, разрушение притертых поясков седел клапанов и топливных насосов, форсуночных игл и распылителей происходит в результате ударного действия клапанов и игл. При резкой посадке этих деталей в гнездо топливная пленка рвется и происходит непосредственное соударение притертых поверхностей, что постепенно и приводит к их разрушению. Присутствие в топливе частиц, главным образом неорганического происхождения, усиливает процесс разрушения.

Сила соударения притертых деталей будет зависеть от амортизационного эффекта граничного слоя, который является функцией плотности и вязкости топлива.

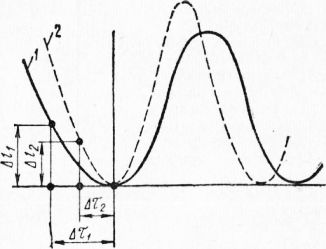

Механизм посадки форсуночной иглы в гнездо можно представить по осциллограммам (рис. 65). Здесь можно видеть, что при работе на более вязком топливе (1) посадка иглы происходит по более пологой линии, чем при работе на маловязком топливе (2). Амортизирующее действие граничного слоя топлива начинается с момента, когда скорость посадки иглы начинает уменьшаться.

Амортизационный эффект можно характеризовать средней скоростью посадки иглы Д//Дт, которая определяется как отношение величины перемещения иглы от момента начала амортизационного действия граничного слоя до момента посадки ко времени, затрачиваемому иглой на это перемещение. Однако этот показатель не дает полного представления о причинах разрушения притертых поверхностей, поскольку не учитывает влияния абразивных частиц, присутствующих в топливе.

Скорость разрушения притертых поверхностей целесообразно выражать как изменение площади разрушенной поверхности (в мм2) во времени.

Скорость разрушения притертой поверхности при отсутствии в топливе частиц мехпримесей неорганического происхождения определится как функция силы удара иглы (клапана) при посадке, скорости ее движения при соударении притертых поясков, их площади и количества соударений.

При прочих равных условиях присутствие в топливе частиц механических примесей неорганического происхождения значительно меняет механизм разрушения. Здесь разрушение происходит под действием абразивных частиц. В этом случае скорость разрушения притертых поверхностей определится как функция тех же величин. В связи с наличием между притертыми поверхностями топлива с абразивными частицами разрушение происходит в результате действия таких частиц. Здесь площадь контакта резко уменьшается и удельные давления сил взаимодействия резко возрастают. Кроме того, эти силы увеличиваются еще и потому, что контакт (соударение) при наличии частиц начинается раньше, когда амортизирующее действие граничной топливной пленки еще незначительно, т. е. при большей скорости соударения.

Разрушение притертых поверхностей и износ поверхностей трения зависят в значительной мере от несущей способности топливной пленки на поверхности, ее смазывающих свойств.

Проведенные на машине трения МИ исследования по оценке несущей способности топливной пленки на поверхности показывают, что чем больше вязкость топлива, тем прочнее топливная пленка, выше ее смазывающие свойства. Испытания проводились на образцах (ролик и плоская букса), изготовленных из того же материала, из которого обычно изготавливают детали топливной аппаратуры.

В качестве образцов топлива были взяты дизельное топливо ДЛ и дистилляты замедленного коксования.

Рис. 3. Осциллограмма посадки форсуночной иглы на седло

Все дистилляты замедленного коксования обладают более высокими смазывающими свойствами, поэтому и значения скоростей износа плоского образца значительно меньше, чем при испытаниях этого образца в среде дизельного топлива.

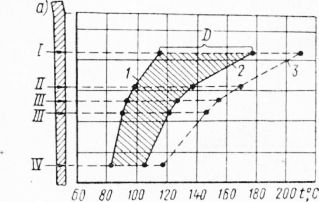

Абразивный износ испытанных образцов значительно выше для образца, испытанного в среде дизельного топлива (образец № 6).

Проведенные исследования показали, что наиболее существенным для работы пар является смазывающая способность топлива. Образование на трущихся поверхностях прочной пленки резко снижает вероятность контакта поверхностей и обеспечивает работу этих поверхностей с минимальным износом.

Рис. 4. Абразивный износ образцов при работе их в различных топливах

Уровень изнашивания основных деталей ЦПГ дизелей в процессе их нормальной эксплуатации определяется качеством топлива и смазочного масла. На пути следования к дизелю качество топлива претерпевает изменение. Путем очистки обычно удается снизить содержание механических примесей, воды и других нежелательных примесей.

Изнашивание деталей ЦПГ обусловливается главным образом двумя факторами: образованием в процессе сгорания топлива золы и агрессивных соединений серы (в частности, серной кислоты). Нейтрализация агрессивных соединений серы происходит в результате взаимодействия их со щелочными присадками масла, смазывающего трущиеся поверхности. Существенное влияние на изнашивание оказывает количество золы, образующейся при сгорании топлива. Так, изменение зольности с 0,02 до 0,2% увеличивает скорость изнашивания цилиндровой втулки в 3—4 раза.

Путем выбора масла с необходимой щелочностью или с помощью изменения дозировки подачи масла в цилиндры всегда удается значительно уменьшить коррозионный износ деталей ЦПГ. Анализ влияния содержания серы на износ втулки показывает, что чем больше содержание серы, тем больше износ втулки, хотя и происходит нейтрализация агрессивных соединений серы. При увеличении содержания серы с 0,2% до 2,0% скорость изнашивания втулки (в поясе максимального износа) при правильно . подобранной щелочности и дозировке масла увеличивается только вдвое.

Это указывает на то, что щелочность масла решает задачу значительного снижения коррозионного износа втулки. В то же время рост скорости износа втулки при увеличении содержания серы в топливе указывает, что нейтрализация агрессивных сернистых соединений не происходит полностью. Очевидно, в поясе максимального износа создаются условия «щелочного голодания» в результате недостаточно эффективного обмена масляной пленки на этом участке зеркала цилиндровой втулки.

Кроме того, здесь сказывается влияние состава и структуры нагара, которые при увеличении содержания серы в топливе изменяются так, что нагар становится более твердым и абразивным.

Условия «щелочного голодания» создаются главным образом в результате влияния геометрии цилиндровой втулки на распределение масла на зеркале. Пара поршень — втулка работает в условиях тепловых потоков, которые и определяют температурные поля. Температура цилиндровой втулки по высоте изменяется в довольно значительных пределах. Даже на участке от положения верхнего днища поршня (при положении его в в. м. т.) до положения 6-го поршневого кольца температура втулки изменяется в диапазоне от 80 до 210 °С. Соответственно изменению нагрузки дизеля температуры колеблются от 80 до 120 и от 110 до 210 °С. Разница в температурах по высоте поршня еще более значительна. Неравномерность температур втулки по ее высоте в результате неодинакового расширения приводит к нарушениям цилиндрической формы втулки. В процессе работы дизеля диаметр верхней части втулки становится несколько больше, чем средней и, особенно, нижней ее части. А это значит, что между втулкой и поршнем зазор не является постоянным. При положении в в. м. т. зазор между поршнем и втулкой всегда будет больше, чем при положении в и. м. т. В процессе эксплуатации дизеля, в результате интенсивного изнашивания зеркала втулки в верхнем поясе, разница в этих зазорах еще более возрастает. Увеличение зазора между втулкой и поршнем при движении последнего от н. м. т. к в. м. т. вызывает радиальное движение поршневых колец. В в. м. т. кольца больше выступают из канавок и объем полостей в канавках за кольцами увеличивается. И наоборот, при движении поршня от в. м. т. к н. м. т. кольца все больше и больше утапливаются в канавки и объем полостей за ними уменьшается. Такая особенность работы поршневых колец имеет прямое отношение к формированию и обновлению масляной пленки на зеркале цилиндровой втулки и трущихся поверхностях поршневых колец и канавок в поршне.

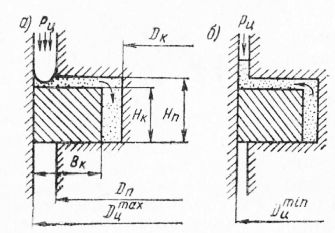

Рис. 5. Температура втулки (а) и поршня (б) в различных точках по высоте:

Известно, что подача цилиндрового масла в цилиндры дизеля производится через штуцеры. Обычно в современных дизелях в цилиндрах устанавливается от 2 до 8 и более штуцеров, положение которых по высоте также различно. Так, у дизелей Зульцер штуцеры размещаются в верхней части втулки, а у дизелей Бурмейстер и Вайн — в средней.

Формирование масляной пленки и ее обновление на зеркале цилиндра зависят как от количества, так и от места расположения штуцера подвода масла, а также, как упоминалось, и от геометрии зеркала втулки. Распределение поданного через штуцер масла по зеркалу втулки производится поршневыми кольцами. При движении поршня вверх мениск масла, образовавшийся в точке подвода, снимается кольцами (в основном верхним) и размазывается по зеркалу. Мениск масла в точке подвода может сниматься и при движении поршня вниз.

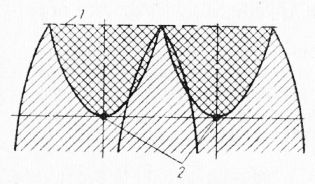

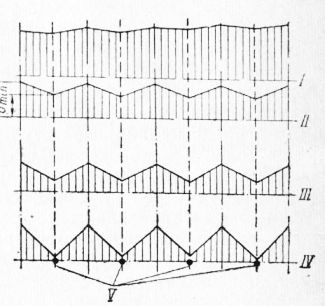

Распределение захваченной порции масла по зеркалу втулки происходит так, как показано на рис. 68. Границы площади распределенного по зеркалу масла имеют параболический характер. Толщина образовавшейся масляной пленки неодинакова как по оси, так и по окружности зеркала. Наибольшая толщина масляной пленки будет около маслоподводящих отверстий. По окружности в поясе расположения маслоподводящих отверстий толщина масляной пленки будет изменяться по синусоидальному закону. Это можно проследить по эпюрам износа зеркала цилиндровой втулки (рис. 69). Как видно (см. рис. 69), максимальную амплитуду имеют эпюры пояса, проходящего примерно через маслоподводящие отверстия. Величина износа зеркала на участке между маслопод-водящими отверстиями такая же, как в поясе максимального износа зеркала. Такой характер эпюры в поясе, проходящем через маслоподводящие отверстия, обусловливается большой неравномерностью толщины масляной пленки по окружности зеркала втулки, т. е. высокой неравномерностью несущей способности пленки в этом поясе. Масляная пленка около масло-подводящих отверстий имеет избыточную толщину, а на участках между этими отверстиями ощущается недостаток смазки — толщина пленки минимальная, легко разрывается. Кроме того, на неравномерность износа в этом поясе влияют особые условия обмена масляной пленки.

Механизм обмена масляной пленки представляет собой сложный гидродинамический комплекс взаимодействия подаваемого в цилиндр масла и отработавшей масляной пленки.

По своим качественным показателям отработавшее масло существенно отличается от свежего. Отработавшая масляная пленка насыщена кислыми продуктами, количество которых по мере контакта со щелочными соединениями присадки уменьшается. Соответственно этому снижается и щелочность масла, образующего пленку на зеркале. В связи с воздействием горячих газов вязкость масляной пленки значительно ниже вязкости свежего масла в момент его подачи в цилиндр. В процессе распределения масла на зеркале втулки вязкость его постепенно понижается.

Рис. 6. Схема распределения масла на зеркале втулки:

1 — положение 1-го кольца в в. м. т.; 2 — маслоподводящие отверстия втулки

Структурные и физические изменения отработавшего масла вызывают потерю им смазочных свойств. А это приводит к «тому, что свежее масло при его распределении кольцами по зеркалу оттесняет отработавшее масло вверх и в стороны. Затем при движении поршня к н. м. т. оно захватывается кольцами (в положении у в. м. т.) и сбрасывается вниз. При этом удаление отработавшего масла происходит по участкам зеркала, расположенным между маслоподводящими отверстиями 3. Поскольку в этом масле может находиться еще непрореагировавшая часть кислоты, то указанные участки подвергаются коррозионному воздействию, что и вызывает усиление износа. А если учесть, что отработавшее масло обычно бывает насыщено также и абразивными частицами (неорганическая часть механических примесей топлива, зола топливного и масляного происхождения), то увеличение износа на участке между маслоподводящими отверстиями до уровня износа в верхнем поясе зеркала втулки становится объяснимым. Такая неравномерность скорости износа наблюдается только в тех дизелях, цилиндры которых имеют два или четыре маслоподводящих отверстия. По мере увеличения числа этих отверстий неравномерность уменьшается или вообще устраняется. Это достигается более равномерным распределением свежего масла по зеркалу втулки, что обеспечивает равномерную защиту всех участков зеркала от агрессивных соединений, находящихся в отработавшем масле. Как в случае неравномерного, так и в случае равномерного распределения масла на зеркале втулки замена отработавшего масла свежим является сложным процессом, в котором немаловажную роль играет различие в вязкости этих масел. Чем больше разница вязкостей свежего и отработавшего масел, тем более качественно осуществляется обмен масляной пленки на трущихся поверхностях и цилиндре дизеля. Но это не значит, что следует добиваться максимальной разницы вязкости свежего и отработавшего масла. Нужно учитывать, что повышение вязкости масла на входе в цилиндр меняет распределение масла на зеркале втулки вследствие худшего размазывания масла кольцами при движении поршня. Перед подачей масла в цилиндр температура его должна поддерживаться в пределах, необходимых для того, чтобы регламентировать вязкость, установленную инструкцией по обслуживанию.

Рис. 7. Схема изменения эпюр износа зеркала цилиндровой втулки по высоте:

I, II, III, IV—пояса; V—маслоподводящие отверстия

Поскольку скорость износа зеркала цилиндровой втулки на различных ее участках неодинакова, геометрия втулки по мере работы изменяется.

Если в поясе маслоподводящих отверстий изменение геометрии зависит в основном от количества этих отверстий, то изменение геометрии по высоте в верхней части зеркала втулки зависит от целого ряда особенностей работы и обмена масляной пленки.

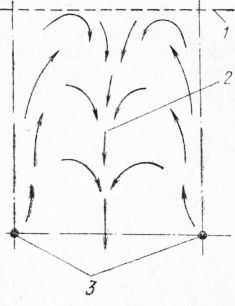

Условия работы масляной пленки в верхней части втулки наиболее тяжелые в связи с тем, что здесь пленка подвержена, с одной стороны, действию высоких температур, а с другой — действию наиболее агрессивных соединений, образующихся при сгорании топлива. Что касается обмена масляной пленки, то здесь условия для этого также менее благоприятные, чем в средней части втулки. Все дело в том, что по мере размазывания масла на зеркале в направлении к в. м. т. вновь образованная масляная пленка нагревается и вязкость свежего масла становится примерно такой же, как и вязкость отработавшего масла. Поэтому их смешение происходит легче, чем замена.

Рис. 8. Схема обновления масляной пленки на зеркале втулки

Изменение геометрии зеркала втулки, как упоминалось выше, влияет на работу поршневых колец и масляной пленки, которую следует рассмотреть более подробно. На рис. 9, а, б приведены схемы расположения кольца в канавке при положении поршня в в. м. т. и н. м. т. В первом случае поршень находится в районе максимальной изношенности зеркала втулки. Здесь кольцо выходит из канавки и в канавке за кольцом объем пространства увеличивается по сравнению с его объемом при положении поршня в н. м. т. Во время возвратно-поступательного движения поршня кольца совершают такое же движение и в канавках. При этом движении к в. м. т. объем пространства в канавках за кольцом увеличивается, а при движении к и. м. т. — уменьшается.

Рис. 9. Влияние геометрии втулки на положение поршневого кольца в канавке поршня при нахождении поршня в в. м. т. (а) и н. м. т. (б)

Рис. 10. Влияние геометрии втулки на распределение масла по ее рабочей поверхности

Посмотрим, как это влияет на процесс обмена масляной пленки на трущихся поверхностях. Увеличение объема пространства за кольцами создает условия для всасывания масла, находящегося за кольцом. Затем при движении поршня к н. м. т., когда объем за кольцом уменьшается, происходит выдавливание масла обратно. Это приводит к тому, что вверху масло (вместо того чтобы размазываться кольцами по зеркалу втулки) частично засасывается в пространство за кольцами. Как показано на рис. 10, а, в верхней части 1 может ощущаться недостаток свежего масла. Масло может не попадать на верхний участок зеркала

Как показали экспериментальные исследования, а также данные анализа результатов эксплуатации, скорость износа поршневых колец соответствует скорости износа втулки.