Для того чтобы обеспечить надежную защиту от коррозии и высокое качество окраски, необходимо располагать набором инструментов и разнообразным оборудованием.

Кисти обычные и валиковые

Несмотря на большое количество различного рода краскораспылителей и оборудования, позволяющих механизировать окрасочные работы, на судоремонтных и судостроительных заводах, а также в процессе эксплуатации судов многие виды окрасочных работ производятся вручную кистями.

Полностью отказаться от окраски кистями невозможно вследствие Целого ряда причин. Одна из них заключается в том, что качество пленки грунта, нанесенного кистью и обычным краскораспылителем, различно. Поэтому грунты, за исключением грунтов специального типа, всегда наносят кистями. При этом грунт хорошо втирается во все поры и углубления на окрашиваемой поверхности, в результате происходит вытеснение воздуха и заполнение всех пустот на металле. Кроме того, незначительный слой влаги, оставшийся на загрунтованной поверхности, при окраске кистью образует с грунтом эмульсию и не оказывает отрицательного влияния на адгезию краски.

При нанесении грунта обычными краскораспылителями не удается обеспечить такое высокое качество защиты, как при нанесении кистями. Только с помощью установок безвоздушного нанесения красок, появившихся сравнительно недавно, оказалось возможным получить защитные лакокрасочные покрытия необходимого качества.

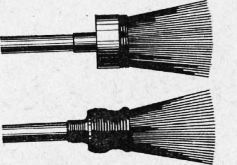

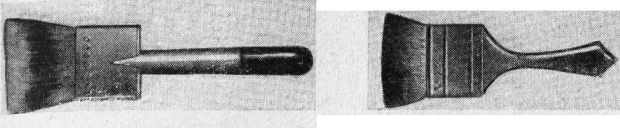

Рис. 1. Маховые кисти.

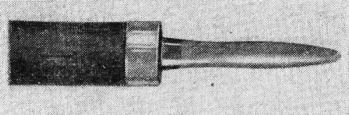

Рис. 2. Плоская кисть для окраски больших поверхностей.

При ручной окраске быстрота работы и качество окраски зависят от правильности выбора кистей.

Высококачественные кисти для окрасочных работ изготовляют из свиной щетины или барсучьего волоса. В кисти низкого сорта к свиной щетине добавляют до 15%, конского волоса; кисти, изготовленные полностью из конского волоса, относятся к низшим сортам, применять которые в судостроении не рекомендуется. Свиная щетина является лучшим материалом для изготовления кистей. Она очень упругая, износостойкая и обладает малой сминаемостью. Это позволяет сильно нажимать на кисть, не деформируя ее.

При окрасочных работах применяют кисти следующих типов: маховые, ручники круглые или плоские, трафаретные, филеночные плоские и круглые, флейцы плоские и круглые, щетки-торцовки.

Маховые кисти КМ — это большие щетинные кисти в металлической оправе, насаженные на рукоятку длиной до 1,5 м. Они изготовляются различного размера и маркируются в зависимости от диаметра или ширины цайги (60, 60А, 60Б, 65А, 65Б, 70). Эти кисти применяют при окраске поверхностей больших размеров красками, наносить которые механизированным способом не допускается (каменноугольный лак, краски, содержащие свинцовый сурик, соединения меди, олова или органические, токсически действующие компоненты).

Для этих же целей используют плоскую кисть на короткой рукоятке

Перед работой обычную маховую кисть расклинивают и обвязывают шнуром или шпагатом. Это делает кисть более упругой, следовательно, улучшается качество наносимого покрытия. По мере износа кисти шпагат разматывают.

Обвязку кистей начинают с наложения на торец щетины петли из короткого обрезка шпагата. Затем концы петли завязывают на рукоятке. Из длинного обрезка шпагата делают петлю для морского узла, которую надевают на щетину. Часть короткого конца узла поднимают кверху, при этом получается петля. Обвязывают кисть длинным концом шпагата. В процессе обвязки витки шпагата прижимают плотно вниз. По окончании обвязки длинный конец шпагата заводят в петлю, а короткий конец подтягивают к кольцу кисти, и оба конца завязывают вокруг рукоятки под щетиной.

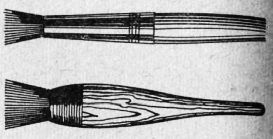

Рис. 3. Обвязка кисти шпагатом:

а — наложение петли 1; б, в — завязка петли на рукоятке; г — петля для морского узла; 6 — наложение петли для морского узла на кисть; е — образование петли 2; ж, з — обвязывание кисти шпагатом; и, к — завязывание концов шпагата вокруг рукоятки кисти.

Значительно проще использовать алюминиевые кольца шириной 5 10 мм, надеваемые на кисть до ее расклинивания. По мере износа щетины кольца снимают. При таком способе обвязки не требуется последующей, довольно длительной, перевязки кистей.

Кисти ручники К.Р-1 и КР-2 — наиболее распространенный тип кистеи. Они бывают различной формы и размеров. Про-колотки — это кисти, у которых щетина закрепляется металлическими кольцами при помощи пресса. Кисти круглой вязки имеют деревянную оправку с высверленным отверстием, в которое вставляется щетина и укрепляется клеем, не разрушающимся водой и растворителями. Внутри ручников остается пустое отверстие, лишь отчасти заполняемое пробкой при перевязке кисти. Оно является как бы запасным резервуаром для краски.

Размеры ручников обозначают четными номерами, причем проколотки имеют номера от 4-го до 16-го; круглой вязки — от 16-го до, 30-го. По некоторым данным, износ этих кистей колеблется в пределах 0,3—0,5 г на 1 м2 и зависит от рода и характера окрашиваемой поверхности.

Рис. 4. Кисть ручник.

Рис. 5. Кисти трафаретные.

Для окрашивания по трафарету применяют специальные трафаретные кисти, отличающиеся от ручников более короткой и жесткой щетиной с тупым обрезом. Кисти этого типа не обвязывают.

Рис. 6. Кисть филеночного типа.

Филеночные кисти КФК (круглые) и КФП (плоские) делают небольшого размера, закрепляя щетину в металлической оправе. Они нумеруются от № 2 до 22.

Флейцы КФ делают из барсучьего волоса и применяют для улучшения внешнего вида поверхностей, окрашенных краской с плохим розливом. С помощью флейцев можно устранить следы штрихов от кисти и получить гладкую ровную поверхность.

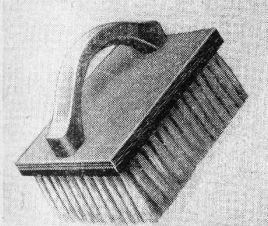

Кисти-торцовки ЩТ, по виду напоминающие щетки, употребляют не для окраски, а для обработки поверхности, окрашенной специальной масляной или какой-либо другой краской. При этом получается поверхность со своеобразным внешним видом. Обработка кистью-торцовкой уменьшает глянец покрытия, уничтожает неприятные блики, появляющиеся на глянцевых поверхностях при искусственном освещении. Обычные размеры торцовок — 8×18 и 9×29 см. Иногда торцевание осуществляют при помощи ручников, однако это требует много времени.

Рис. 7. Флейцы из барсучьего волоса.

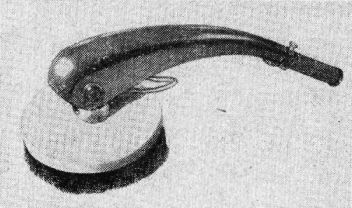

Для механизации окраски или торцовки может быть использована пневматическая вибрационная кисть (ВПК). Кисть имеет рукоятку длиной 380 мм, в минуту она делает до 2000 ударов по обрабатываемой поверхности.

Рис. 8. Кисть-торцовка.

Рис. 9. Кисть пневматическая вибрационная ВПК.

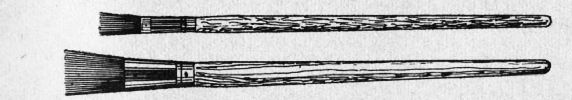

Колонковые кисти из барсучьего, беличьего и хорькового волоса используют при художественных работах и при разделке окрашиваемых поверхностей под ценные породы дерева. Для этой же цели применяют разделочные кисти.

Рис. 10. Кисти разделочные.

Новые кисти рекомендуется некоторое время использовать при подготовительных работах. После того, как кисти немного обработаются и станут более эластичными, их можно применять для любых работ.

Попытки механизировать окрасочные работы, выполняемые кистями, путем подачи краски в корень кисти надежных результатов не дали. Не удалось получить хороших результатов и при использовании для этой цели механизированных кистей с круговым вращением: нанести ровный слой краски на поверхность не удается.

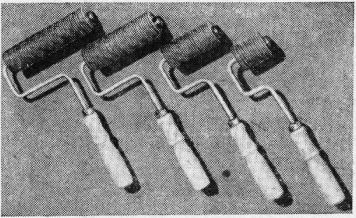

В последние годы окраску стали производить кистями валикового типа, что позволило повысить производительность труда и уменьшить требования к квалификации лица, производящего окраску.

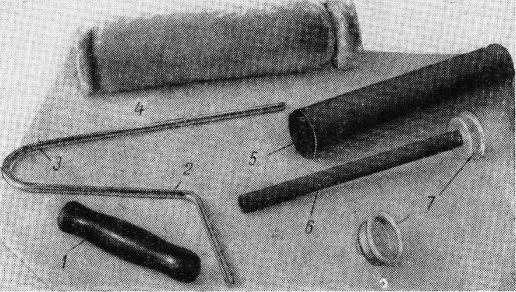

Рис. 11. Детали обычной кисти валикового типа.

1 — ручка; 2 — металлический бугель; 3 — шайба; 4 — кисть из цигейки; 5 — валик из пластмассы; 6 — трубка из пластмассы с резьбой на концах; 7 — гайки.

За рубежом кисти валикового типа выпускают нескольких размеров длиной от 10 до 250 мм, а также разной формы, что позволяет применять их для окраски труб, углов и конструкций, имеющих фасонные детали.

Для обтягивания валиков применяют цигейку, стриженую овчину и некоторые искусственные ткани. Масляные краски лучше всего наносить валиком из цигейки. Качество окраски валиковой кистью в большой степени зависит от того, насколько плотно рукав из цигейки облегает фибровый валик.

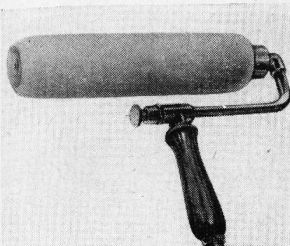

Так как необходимо периодически смачивать валик в краске, происходят систематические перерывы в работе, что отражается на качестве покрытия. Поэтому появились валиков ые кисти с непрерывной подачей краски. Краска подается в валик под давлением по шлангу. Ее количество можно регулировать. Такая кисть позволяет окрашивать поверхность более ровным слоем.

Если использовать специально подстриженную валико-вую кисть или валиковую кисть, изготовленную из особых гофрированных металлических колец, то на окрашиваемой поверхности можно получить своеобразный рисунок, напоминающий торцованные поверхности. По-этому, применяя эти кисти, можно отказаться от торцевания, т. е. ускорить и упростить отделку поверхностей. Вид отделанной поверхности будет зависеть от типа использованной для этого кисти.

Рис. 12. Валиковые кисти из металлических колец.

Рис. 13. Кисть валикового типа с непрерывной подачей в нее краски.

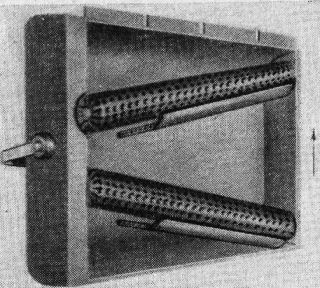

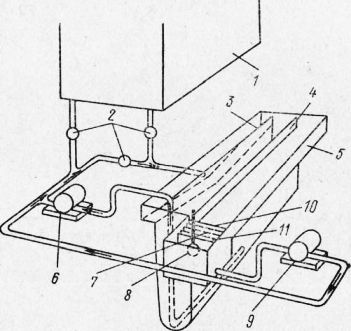

В настоящее время для окраски борта предложены валиковые кисти специальной конструкции. Кисти располагаются под углом друг к другу в специальном устройстве коробчатого типа, передвигающемся вверх, вниз и вдоль окрашиваемого борта судна. Краска подается в кисти сбоку под давлением. Вращаясь, кисти втирают краску в поверхность. Такие кисти недостаточно надежны в работе и менее производительны по сравнению с другими. Поэтому широкого распространения они не получили.

Кисти требуют постоянного ухода. После работы их тщательно отжимают от остатков краски и промывают.

Рис. 14. Валиковая кисть, позволяющая получать различную фактуру окрашенной поверхности.

Если применяли эмульсионные краски, то кисти промывают вначале теплой водой, затем водой с мылом; если масляными, то промывают уайт-спиритом, скипидаром, керосином. От остатков спиртовых лаков (шеллачного, идитолового) отмывают ацетоном или смесью, состоящей из равных частей ацетона и этилового спирта. Остатки нитролака или нитроэмали удаляют растворителем типа № 646, 648, РДВ и т. п. Эти же растворители предназначены для очистки кистей от эпоксидных составов. От винилхлоридных и перхлорвинило-вых красок, а также красок на основе сополимеров хлорвинила

кисти отмывают растворителем Р-4, РДВ. Битумные лаки, так же как и масляные краски, каменноугольный лак и этино-левые краски, отмывают сольвентом.

Кисти необходимо промывать сразу же после окончания работы; в противном случае остатки красок засохнут и очистка будет затруднительной или даже невозможной. Вращая промытую кисть (рис. 74,8), удаляют растворитель и тем самым ускоряют ее сушку. Посде этого перебирают и расправляют щетину (рис. 74,г), чтобы удалить остатки растворителя. При длительных перерывах в работе или переходе к более светлым по тону краскам, кисти нужно промыть растворителем, затем вымыть теплой водой с мылом, отжать и вытереть сухой ветошью. При коротких перерывах в работе с масляными красками обычные кисти можно хранить в краске или олифе. Однако длительно хранить кисти в краске или олифе не следует, так как щетина становится жесткой, кисть теряет эластичность, работать ею очень тяжело. Не разрешается хранить кисти также в керосине или растворителях, так как это разрушает щетину и делает ее хрупкой. Флейцы и кисти из барсучьего, беличьего и хорькового волоса рекомендуется промывать не растворителем, а теплой водой с мылом, хорошо отмывать от мыла и просушивать сухой ветошью.

Нельзя промывать кисти растворами каустической или кальцинированной соды и щелочей.

Ежедневно употребляемые, очищенные от остатков краски кисти следует хранить в таком положении, чтобы щетина не упиралась в дно сосуда и не деформировалась. Для этого могут быть использованы ванны с защипами или сеткой, а также ведро с зажимами для кистей.

Валиковые кисти по окончании работы отмывают от краски растворителем или теплой водой с мылом. Затем кисть просушивают хранят в подвешенном состоянии. При длительном хранении Беликовых кистей необходимо принимать меры предосторожности для защиты их от моли.

Рис. 15. Кисти валиковые для механизированной окраски борта.

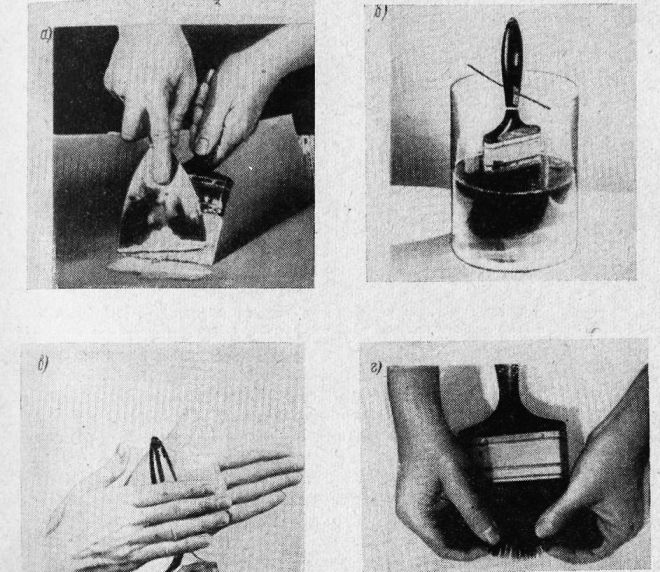

Рис. 16. Очистка кисти после работы:

а — удаление краски стальным тупым или деревянным шпателем; б — промывка растворителем; в — обработка кисти для более быстрой просушки; г — разравнивание щетины, ускоряющее окончательную просушку.

Краскораспылители обычные

При современных темпах постройки и размерах судов невозможно обеспечить их своевременную окраску вручную. Эти работы необходимо механизировать.

Механизированная окраска относится к наиболее совершенным способам нанесения защитного покрытия на поверхность. Ее выполняют с помощью специальных краскораспылителей, применение которых позволяет:

— равномерно наносить на поверхность слой грунта, краски, лака или эмали, в том числе очень жидких или быстро высыхающих;

— производить окраску по недосушенным грунтам или по слою краски, имеющей отлип;

— наносить покрытия на поверхности, окрашенные красками на сополимерах винилхлорида, нитрокрасками, нитроэпоксидными красками, которые при нанесении кистью частично растворяются;

— производить окраску в труднодоступных местах (за комингсами и т. п.), где окраска кистями не дает удовлетворительных результатов.

Чтобы обеспечить высокое качество механизированной окраски, необходимо в первую очередь подобрать наиболее эффективный краскораспылитель. Универсального краскораспылителя, пригодного для всех случаев окраски, не существует. Правильно оценить достоинства и недостатки тех или иных краскораспылителей и установить область применения можно, только хорошо зная их устройство и характерные особенности. Достоинства пневматических краскораспылителей находятся в прямой зависимости от принципа действия и конструктивных особенностей форсунок, определяющих форму, размер факела, производительность, а также степень дисперсности распыляемой краски.

Главнейшей частью краскораспылителя является форсунка, состоящая из двух сопл: по одному из них подается распыляемый лакокрасочный материал, по другому воздух (рис. 75, а). В зависимости от места образования смеси краски с воздухом различают форсунки с наружным, внутренним и комбинированным смешиванием.

В краскораспылителях с наружным смешиванием краска, вытекающая с небольшой скоростью из сопла, подхватывается струей воздуха, движущегося со скоростью 300 м/с, и смешивается с ним за пределами форсунки. Большая скорость движения воздуха по отношению к скорости движения краски обеспечивает раздробление краски на капельки очень малых размеров. Воздух, выходя через кольцевое отверстие в форсунке, создает разрежение в устье сопла для подачи краски, поэтому краска может подаваться к форсунке любым способом: самотеком из стаканчика, эжекцией или под давлением.

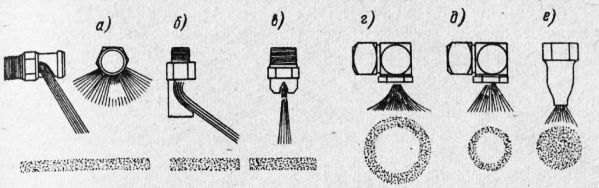

Рис. 17. Основные типы форсунок для пневматических краскораспылителей:

а — форсунка с раздельной подачей краски и воздуха; б — наружного смешивания; в — внутреннего смешивания; г — комбинированного смешивания. 1 — сопло для подачи краски; 2 — сопло для подачи воздуха.

В краскораспылителях с внутренним смешиванием краска и воздух смешиваются внутри форсунки, образовавшаяся смесь выходит за пределы форсунки. В этом случае краска под давлением попадает в камеру смешивания с довольно значительным поперечным сечением, что уменьшает скорость движения в ней воздуха (обычно несколько десятков метров в секунду). В результате этого размельчение краски происходит хуже, размеры капелек краски большие, чем в краскораспылителях с наружным смешиванием. При выходе смеси через суженное отверстие форсунки размеры частиц краски не изменяются, так как воздух и краска вытекают через одно отверстие с одинаковой скоростью. В краскораспылителях этого типа из-за большого сечения выходных отверстий в форсунках расходуется очень много сжатого воздуха. Такие краскораспылители применяют в тех случаях, когда требуется получить широкий факел, а к качеству окраски не предъявляется высоких требований.

В краскораспылителях комбинированно го смешивания перечисленные недостатки (повышенный расход воздуха и недостаточно мелкое дробление краски) устранены, благодаря некоторым конструктивным изменениям камеры смешивания. Краска смешивается с воздухом внутри камеры, а поступление воздуха в камеру осуществляется через узкую кольцевую щель, сечение которой меньше сечения выходного отверстия из камеры. Вследствие этого воздух, с большой скоростью поступающий в камеру, измельчает краску, превращая ее в капельки очень малого размера. В этой конструкции совмещены достоинства форсунок наружного смешивания (возможность получения очень мелко раздробленной краски и малый расход воздуха) с достоинствами форсунок внутренного смешивания, образующими струю с широким факелом. В форсунках внутренного смешивания и комбинированного действия в камере смешивания создается противодавление, поэтому подача краски к краскораспылителю, снабженному такой форсункой, должна производиться только под давлением.

В зависимости от формы (положения) распределительной головки (форсунки) струя может быть круглой и плоской.

При оценке краскораспылителей учитывают следующие основные показатели: ширину отпечатка, образуемого факелом; производительность краскораспылителя; расход воздуха; потери краски на туманообразование.

Ширина факела изменяется в зависимости от расстояния между форсункой и окрашиваемой поверхностью, поэтому для оценки – ширины отпечатка принято определять его условную ширину при расстоянии форсунки от поверхности, равном 300 мм. Различают высокопроизводительные краскораспылители с отпечатком более о00 мм, краскораспылители средней и низкой производительности с отпечатком соответственно 150—250 и менее 100 мм.

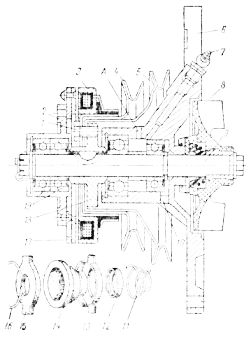

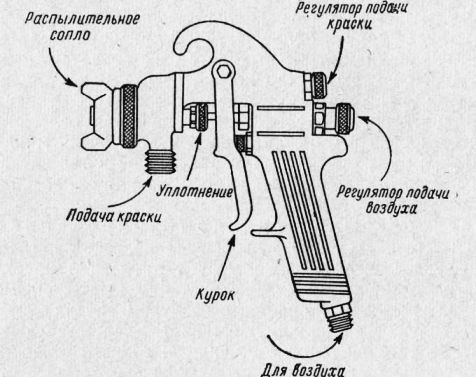

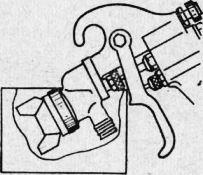

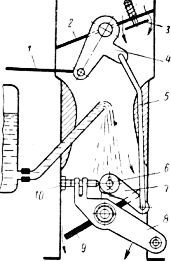

На рис. 18 показано принципиальное устройство краскораспылителя. Он состоит из трех основных частей: корпуса, форсунки (головки) и клапанного механизма. Корпус краскораспылителя отливают из легкого сплава. К передней его части на резьбе крепится форсунка. В задней части корпуса расположены воздушный клапан и игла, регулирующая подачу краски. Игла открывается курком. Клапанный механизм отрегулирован так, чтобы при нажатии на курок вначале в канал поступил воздух, а затем краска. Иглы и сопла, по которым подаются воздух и краска, сменные, это позволяет изменять производительность краскораспылителя.

Рис. 18. Краскораспылитель пневматический.

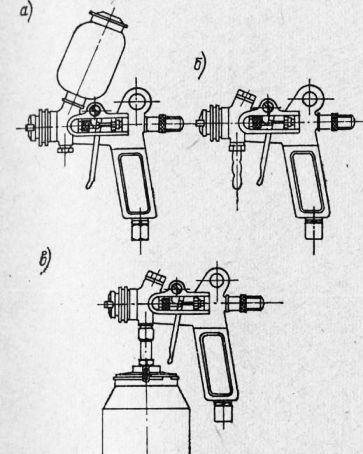

В конструктивном отношении наиболее удачными следует признать краскораспылители марок КР. Они различаются по способу подачи краски и производительности.

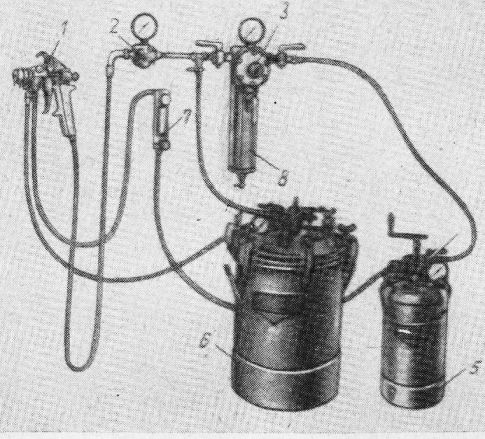

В краскораспылителе КР-Ю краска подается из стаканчика сверху, в КР-20— под давлением из красконагнета-тельного бачка, в КР-30 — эжекцией из стаканчика, закрепленного снизу.

В последнее время получили широкое распространение краскораспылители марки 0-45, снабженные форсунками наружного и внутреннего смешивания. Эти краскораспылители недостаточно экономичны: у них большой расход воздуха и краски, значительные потери на туманообразование, поэтому в судостроении их применять не следует.

Для окраски широких и узких поверхностей можно рекомендовать краскораспылитель марки С-512. Он снабжен сменными форсунками внутреннего смешивания. Одна форсунка щелевая, образует широкий плоский факел, вторая — обычная, образует круглый факел.

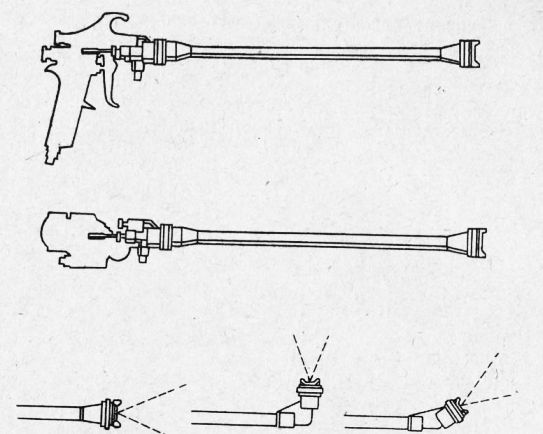

Для окраски труднодоступных мест, где применение кистей затруднительно, используют краскораспылители с удлинителем. С их помощью можно окрашивать подволоки без использования лесов и стремянок.

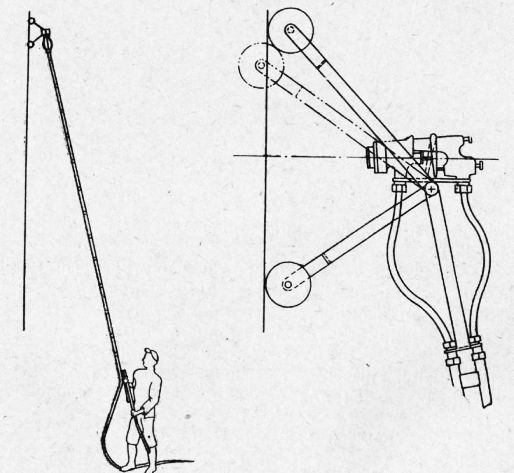

К этому типу относится краскораспылитель, укрепленный на легкой металлической или пластмассовой штанге, заканчивающейся двумя роликами, укрепленными на шарнирах. Меняя положение А у шарниров, можно изменять расстояние краскораспылителя от окрашиваемой поверхности и, таким образом, обеспечивать хорошее качество окраски. Управление краскораспылителем осуществляется снизу.

Краскораспылитель КРП-1 с форсункой внутреннего смешивания предназначен для окраски изделий с большой ровной поверхностью при поточном методе окраски. Его производительность достигает До 350 м2/ч при ширине отпечатка факела 450 мм; вес — 0,62 кг.

Краскораспылитель КРП-2 со сменными головками внутреннего и наружного смешивания имеет очень высокую производительность (420 м2/ч), предназначен для окраски изделий с большой ровной поверхностью. Вес — 0,48 кг.

Краскораспылитель ЗИЛ с форсункой наружного смешивания предназначен для окраски больших ровных поверхностей. Вес его —0,82 кг.

При работе краскораспылителей некоторое количество краски превращается в пылевидное облако.

Рис. 19. Краскораспылители марок: а – КР-10; б – КР-20; в – KP-30.

Рис. 20. Краскораспылитель марки С-512.

Рис. 21. Краскораспылители с удлинителями, позволяющими производить окраску поверхностей, расположенных под углом.

Рис. 22. Краскораспылитель на штанге для окраски надводного борта без лесов.

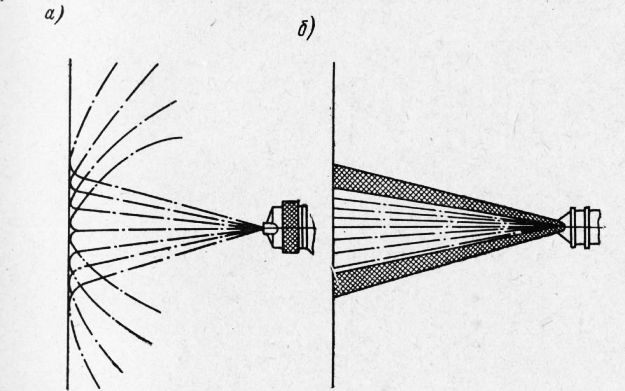

В настоящее время известно несколько конструкций краскораспылителей с уменьшенным туманообразованием. Наиболее удачным можно считать краскораспылитель БТО-ЗМ (с пониженным туманообразованием). распыление лакокрасочного материала производится воздухом низкого давления (0,3—0,5 атм). На рис. 81,6 показан факел краски, образующийся при работе с этим краскораспылителем. Невысокая производительность — основная причина того, что этот краскораспылитель не нашел широкого применения в судостроении.

Рис. 23. Распыление краски при нанесении ее обычным краскораспылителем (а) и краскораспылителем с пониженным туманообразованием (б).

Некоторое уменьшение туманообразования наблюдается и при работе с краскораспылителем с защитным воздушным конусом. Воздух, выходящий через кольцевые щели, распыляет краску, обволакивая получающийся широкий факел воздушной рубашкой.

Вследствие недостаточно хорошего распыления краски его можно применять только при окраске барж и других судов вспомогательного назначения.

Перечисленные краскораспылители можно использовать только при окраске лакокрасочными материалами, вязкость которых не превышает 100 с по вискозиметру ВЗ-4. Нанесение более вязких материалов затруднительно (часто просто невозможно).

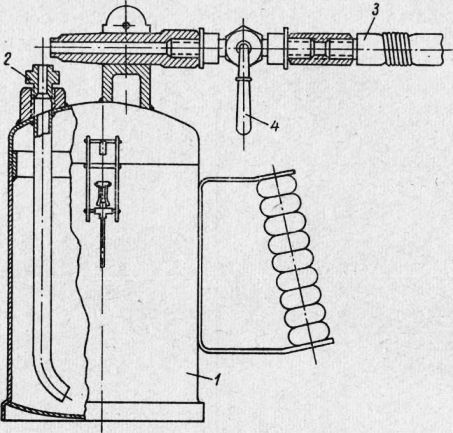

Для окраски вспомогательных судов, а также подводной части корпусов судов каменноугольным лаком с вязкостью 130—150 с применяют краскораспылитель эжекционного типа (рис. 82). Производительность этого краскораспылителя— 100—120 м2/ч, давление воздуха — 3—4 атм. Качество окраски при использовании краскораспылителя этой конструкции не очень высокое: лак наносится толстым, недостаточно равномерным слоем; возможно появление потеков и других дефектов. Наносить краски других марок этим краскораспылителем запрещается.

Для нанесения шпаклевочных составов, подмазочных масс и т. п. используют краскораспылитель КВС-2, КР-20 или 0-45 с диаметром сопла не менее 2,5 мм.

Рис. 24. Краскораспылитель эжекционного типа.

1 — резервуар для краски; 2 — распиливающее устройство; 3 — шланг для подачи воздуха; 4 — кран.

Очень часто при выборе краскораспылителя руководствуются его производительностью. Опыт показывает, что использование краскораспылителя с очень высокой производительностью отрицательно сказывается на качестве покрытия. Поэтому в судостроении рекомендуется применять краскораспылители с производительностью 150—180 м2/ч.

Из вышеизложенного видно, что ассортимент пневматических краскораспылителей, выпускаемых отечественной промышленностью, стабилизировался и в последние годы не обновлялся.

За рубежом краскораспылители пневматического типа непрерывно модернизируют, устаревшие конструкции заменяют новыми.

При этом заметно стремление придать краскораспылителям универсальность: меняя распылительные сопла, производить окраску поверхностей, расположенных под углом, имеющих вырезы, находящихся в вертикальном или горизонтальном положении, а также окраску узким продолговатым пучком и т. д. Универсальные краскораспылители можно использовать не только при постройке, но и при эксплуатации или ремонте судов.

Рис. 25. Распыливающие насадки, используемые для окраски различных конструкций:

а —открытых поверхностей широким факелом; б — расположенных под углом; в — узким факелом; г, д — полым факелом; е — круглым факелом.

Новые краскораспылители обладают высокой надежностью и, несмотря на большую сложность, просты в обращении. Поэтому, работая с ними, даже малоквалифицированные рабочие могут добиться высокого качества окраски. Производительность в процессе работы можно регулировать, меняя количества подаваемых краски и воздуха.

Характерная особенность этих краскораспылителей — высокая производительность (300—500 м2/ч), значительно меньшие потери красок на ту-манообразование (на 20—30% ниже, чем у краскораспылителей обычного типа), небольшой вес и портативность.

Для внутренних поверхностей труб, мачт, пустотелых валов рекомендуется применять краскораспылитель типа КР-ВТ, работающий от сети сжатого воздуха под давлением 4—5 атм. Краскораспылитель состоит из корпуса, турбинки и головки с насадкой. В корпусе смонтирован механизм для автоматического открывания иглы. К корпусу прикреплены трубки для подачи краски и воздуха. По трубке краскораспылитель перемещается с помощью направляющих роликов. Равномерная окраска трубы обеспечивается вращательным движением головки краскораспылителя, работающей от воздушной турбинки. Факел распыленной краски боковой струей воздуха направляется ра-диально на окрашиваемую поверхность трубы. Размеры сопла для краски и воздуха подбирают в зависимости от диаметра трубы. Зарубежные краскораспылители этого типа имеют аналогичное устройство.

Рис. 26. Краскораспылитель с регулируемой в процессе работы подачей воздуха и краски,

1 — регулятор подачи воздуха; 2 — регулятор подачи краски.

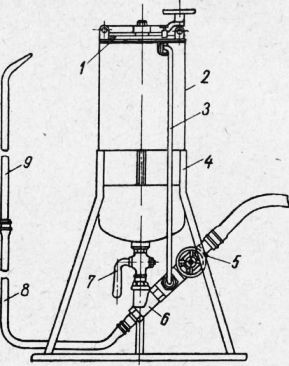

Для быстрой окраски в доках разработана высокопроизводительная установка. Она состоит из укрепленного на подставке бака емкостью 15 л с герметично закрывающейся крышкой. Сжатый воздух под давлением 5—6 атм подается по гибкому шлангу через клапан в тройник. Часть воздуха по трубе попадает в верхнюю полость бака, создавая там нужное давление, краска через кран попадает в тройник и вместе с воздухом поступает в шланг через ствол к краскораспылителю высокой производительности. Установка может быть использована при окраске подводной части каменноугольным лаком, этинолевыми красками. Недостатки этой установки — повышенный расход красок (на 25— 40%) и более низкое качество окраски. Поэтому ею можно пользоваться только при окраске судов вспомогательного типа — барж, шаланд и т. п.

Рис. 27. Краскораспылитель КР-ВТ для окраски изнутри труб, валов и т. п.

1 — корпус; 2 — головка с насадкой; 3 — турбинка; 4 — трубки для подачи краски и воздуха; 5 — направляющие ролики,

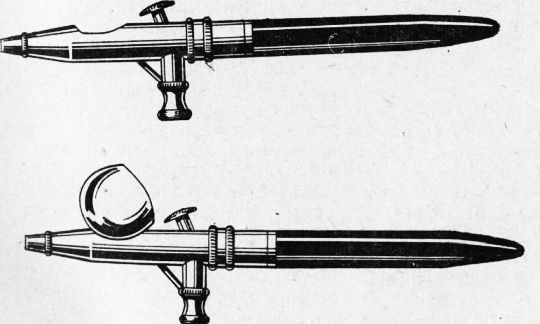

Очень много труда и времени приходится затрачивать на окраску различного рода приборов, распределительных устройств на судах и т. п. Обычно эту работу выполняют вручную. Однако ее можно механизировать с помощью краскораспылителей типа «Аэрограф» (рис. 87), позволяющих наносить краску тонким пучком, не загрязняя расположенных рядом поверхностей. Эти краскораспылители могут быть использованы и для подкраски внутри судовых помещений, перекраски приборов, оборудования, нанесения маркировочных знаков, надписей, а также для окраски полостей, где применение обычных краскораспылителей невозможно.

Краскораспылители пневматического типа имеют следующие недостатки, препятствующие полной механизации окрасочных работ:

— при нарушениях режима работы масловодоотделителя в краску попадают вода и масло, что ухудшает защитные свойства покрытий (они становятся пористыми, липкими, плохо высыхают);

— для распыления пригодны только низковязкие краски,содержащие повышенное количество растворителя,что увеличивает пористость пленки, она получается тонкой и неспособной обеспечить нужную защиту от коррозии.

Поэтому приходится дополнительно наносить два — четыре слоя краски. В результате повышается вредность работы и требуется применять особые меры предосторожности для предотвращения пожара или взрыва — частых спутников работ с огнеопасными материалами.

С помощью таких краскораспылителей наносить тиксотропные материалы, которые начинают внедряться в судостроении, нельзя, так как их приходится сильно разбавлять.

Следует помнить и соблюдать следующие правила ухода за краскораспылителями.

По окончании работ, независимо от типа краскораспылителя, необходимо:

— вылить остатки краски из бачка и продуть краскораспылитель;-

— отсоединить краскораспылитель от масловодоотделителя и продуть его через нижний спускной кран;

— перекрыть воздух, поступающий в масловодоотделитель, и выпустить из него остатки воздуха;

— отсоединить шланги от краскораспылителя и масловодоотде-лителя и аккуратно свернуть в бухту;

— снять бачок, форсунку и сопло, а при необходимости и запорную иглу, промыть их растворителем и тщательно вытереть;

— промыть остальные детали, не разбирая краскораспылителя;

— осмотреть краскораспылитель и устранить мелкие неисправности или заменить изношенные детали;

— при подаче краски из бачка под давлением следует отсоединить краскораспылитель и промыть его так, как описано выше.

Рис. 28. Установка для быстрой окраски вспомогательных судов в доке.

Рис. 29. Краскораспылители типа «Аэрограф».

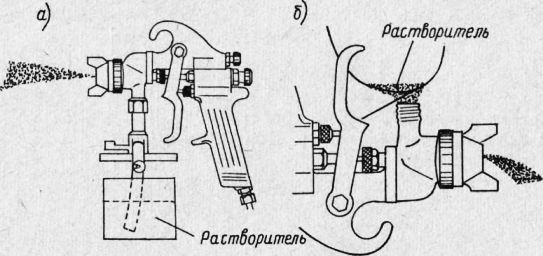

Рис. 30. Очистка краскораспылителя от краски:

а — при подаче краски эжекцией; б — при подаче краски под давлением.

Рис. 31. Хранение краскораспылителя при кратковременных перерывах в работе.

Шланг, по которому подавалась краска, нужно тщательно промыть уайт-спиритом и в течение нескольких минут продувать воздухом, затем шланги аккуратно свернуть в бухты, а бачок освободить от краски, промыть растворителем и оставить открытым для просушки.

При кратковременных перерывах в работе или замене краски одного цвета другим краскораспылитель очищают следующим образом: у краскораспылителя с эжекторной подачей краски открывают бачок, промывают его и заполняют часть объема растворителем. Выпустив растворитель, промывают краскораспылитель от загрязнений.

Если краска подается из бачка под давлением, то отсоединенный от бачка краскораспылитель переворачивают курком вверх, нажимают на курок и, вливая растворитель в отверстие для подачи краски, промывают краскораспылитель от загрязнений.

В случае использования очень вязких красок краскораспылитель юиходится разбирать и промывать отдельные детали. При работе с быстросохнущими красками во время перерывов телесообразно помещать краскораспылитель в специальный бачок, заполненный растворителем, для предотвращения засыхания краски Б сопле. В результате необходимость в частой разборке краскораспылителя отпадет. Нужно следить за тем, чтобы растворитель не попадал на сальники, так как это портит их и резко ухудшает работу краскораспылителя.

При работе с двухкомпонентными красками (полиуретановыми, эпоксидными) требуется после трех-четырех часов работы особенно тщательно промывать краскораспылитель. По окончании работы его следует обязательно разобрать и тщательно промыть, следя за тем, чтобы нигде не осталось даже следов краски.

Краскораспылители и установки для безвоздушной окраски

Недостатков защитных покрытий, возникающих при нанесении их пневматическим краскораспылителем, удалось избежать только с появлением безвоздушного способа окраски.

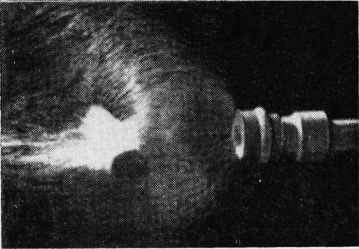

При таком способе нанесения краска, выходящая из сопла под давлением 120—200 атм приобретает скорость, превышающую критическую. В результате резкого снижения давления происходит дробление краски на мелкие частицы, чему способствует испарение растворителя, содержащегося в лакокрасочном материале, сопровождающееся значительным увеличением объема растворителя.

В отличие от факела, получающегося при работе краскораспылителей обычного типа, при безвоздушном способе окраски факел краски очень четко очерчен и защищен от окружающей среды оболочкой паров растворителей, что предотвращает рассеивание частиц краски.

Преимущества безвоздушного способа окраски по сравнению с окраской краскораспылителями обычного типа заключаются в следующем:

— в возможности наносить высоковязкие материалы и, следовательно, получать слой толщиной более 100 мкм;

— в сокращении расхода лакокрасочных материалов вследствие уменьшения потерь на туманообразование;

— в сокращении расхода растворителей, благодаря применению красок с повышенной вязкостью;

— в возможности полностью механизировать окрасочные работы, так как качество грунтовочного покрытия, нанесенного кистью и методом безвоздушного распыления, одинаково;

— в упрощении защиты смежных неокрашиваемых поверхностей вследствие большой четкости факела;

— в возможности использовать менее мощные вентиляционные установки, так как не возникает потоков воздуха, способствующих резкому увеличению туманообразования.

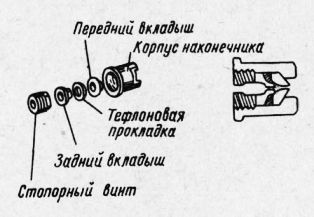

Вследствие того что краски подаются под большим давлением, потребовалось изменить конструкции краскораспылителей, распылительных сопл и шлангов для подачи краски. Краскораспылители стали компактными, появились приспособления, быстро открывающие и закрывающие отверстия, через которые подается краска. Иглу стали выполнять из износоустойчивого вольфрамового сплава, уплотнения — из тефлона для повышения надежности работы краскораспылителя. Предохранительное устройство, выполненное в виде специальной защелки, исключает возможность случайного открытия курка, делает безопасным смену штуцеров, замену распылителей и другой ремонт краскораспылителя, если даже он подключен в сеть, подающую краску.

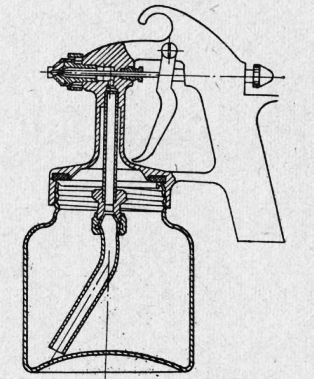

Рис. 32. Принципиальное устройство краскораспылителя, используемого при безвоздушной окраске.

Общий вид краскораспылителей, используемых при безвоздушной окраске, показан на рис. 90. Обращают на себя внимание наличие следующих конструктивных особенностей: специального наконечника, обеспечивающего необходимое качество распыления; предохранительной защелки; длинного курка, облегчающего работу; предохранительной скобы на всю ширину руки; специального приспособления для присоединения шланга.

В таких краскораспылителях особенно непрочными оказались распылительные сопла. Хотя их изготовляют из абразивостойких сплавов, при окраске красками, содержащими железный сурик, охру, мумию и т. п., после 8—12 часов работы сопла приходится менять независимо от того, с каким типом распылительной головки оно использовалось: круглой, плоской, веерообразной или с резиновой вставкой.

Используя краскораспылители безвоздушного типа, следует учитывать, что производительность и качество окраски зависят от угла распыления краски, типа и размеров сопла и расстояния краскораспылителя от поверхности, на которую наносится краска.

Краскораспылители имеют набор сопл с углами распыления 25 40, 50, 65, 80 и 95° и диаметром отверстия от 0,15 до 0,8 мм.

При изучении отпечатков, полученных с помощью данных краскораспылителей, было выявлено, что краска у краев распределяется Достаточно равномерно. Если производится окраска больших поверхностей, то этот незначительный дефект легко устраняется при наложении последующих слоев краски. При окраске набора, конструкций небольшого размера, приборов и т. п. применяют сопла с цросселями, предназначенными для интенсивного перемешивания краски. При наличии дросселя несколько снижается производительность краскораспылителя, устраняется неравномерность распределения краски у краев, но зато усложняется конструкция сопла, и без того состоящая из пяти деталей.

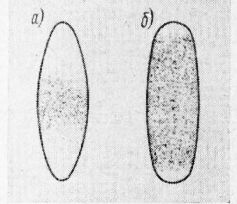

Рис. 33. Отпечаток при использовании сопла без дросселя (а) и с дросселем (б).

Рис. 34. Принципиальная конструкция сопла у безвоздушного краскораспылителя.

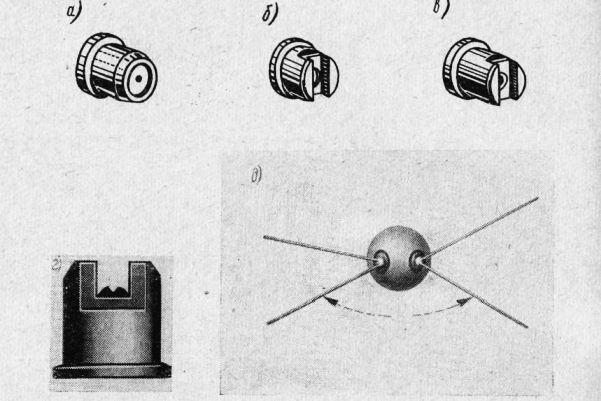

При безвоздушном способе окраски очень важно уметь выбрать сопло оптимального типа. На рис. 93 показан набор сопл, применяемых при безвоздушной окраске. Круглое сопло большой производительности используют при нанесении грунта, окраске подводной части корпуса, окраске вспомогательных судов и т. п. Сопло укороченного типа применяют при окраске надводного борта, надстроек, палуб, механизмов, расположенных на них, танков и т. п. Для высококачественной отделки предназначено сопло, показанное на рис. 93, е. О том, как выглядит сопло сбоку, дает представление рис. 93, г. Очень интересно сопло, основной частью которого является шарик. В него под углом 40 вмонтированы два распылительных сопла разной производительности. Простым переключением рукоятки, расположенной в верхней части сопла, можно изменить производительность краскораспылителя.

Каждая зарубежная фирма разрабатывает сопла своей конструкции и номенклатуры. Форма распыливающего отверстия, угол распыления, форма дросселя и другие детали распыливающего Устройства патентуются. В зависимости от типа краски, вида окрашиваемой поверхности, мощности насоса, давления воздуха в сети рекомендуется определенный тип сопла и оптимальный режим работы.

Рис. 35. Ассортимент сопл, используемых при безвоздушной окраске:

а — для нанесения грунта, окраски подводной части; б — для окраски надводного борта, надстроек, механизмов и т. п.; в, г — для окончательной высококачественной окраски (г — вид сбоку); д — сопло с двумя каналами разной производительности.

Такие рекомендации разработаны и для отечественных установок типа «Факел». Установлено, например, что при использовании фосфатирующего грунта вязкость его должна быть в пределах 20—30 с, а рабочее давление равно 80-150 атм. Сопла при этом следует применять без дросселя. При окраске пентафталевыми эмалями на выходе необходимо поддерживать давление 120—150 атм для обычных сопл и 80 атм для сопл с дросселями; вязкость эмалей может быть в пределах 30—60 с.

При использовании краскораспылителей, особенно работающих при большом давлении, много времени затрачивается на очистку засорившихся сопл. Особенно быстро они засоряются, если применяются плохо подготовленные (грубо диспергированные или плохо профильтрованные) краски. На разборку, промывку и сборку сопл часто тратят времени больше, чем на саму работу. В последних моделях краскораспылителей сопло вмонтировано в шарик, вращающийся вокруг оси с помощью специального устройства. Засорившееся сопло поворачивают на 180° и струей краски удаляют попавшие в него крупные частицы. Возвратив сопло Б прежнее положение, продолжают окраску. Очистку выполняют за 1—2 с, практически не прерывая работы.

Рис. 36. Устройство для очистки засорившегося сопла без его разборки:

а — в положении для пульверизации; б — для очистки.

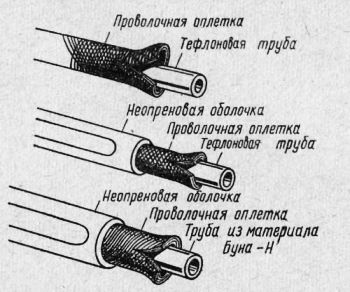

Безопасность работы будет обеспечена, если шланги, по которым подается краска, высокого качества. Конструкция шлангов, используемых при безвоздушной окраске, показана на рис. 95.

От установки к краскораспылителю краска подается по гибким шлангам из фторопласта или каучука Буна-Н, покрытым резиновой оболочкой и бронированным сверху одним или двумя слоями сетки из нержавеющей стали. Общая длина шлангов — до 40 м, для большей маневренности к краскораспылителю подключается небольшой отрезок (5—10 м) более тонкого и гибкого шланга.

Рис. 37. Конструкция шлангов, применяемых при безвоздушной окраске.

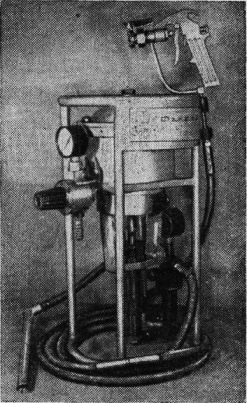

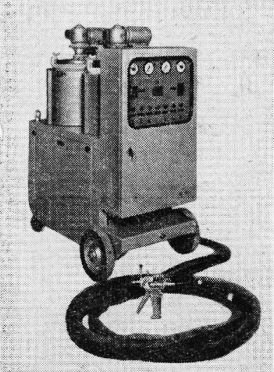

Рис. 38. Передвижная установка Для безвоздушного распыления.

Рис. 39. Установка «Факел-2» для безвоздушного распыления.

Шланги без предохранительной оплетки и изготовленные из обычной резины для работы на установках безвоздушного нанесе ния красок применять не следует.

Установки для безвоздушного нанесения красок могут быть ста дионарными и передвижными. Более эффективны последние. Как показала практика, перемещение по лесам передвижных установок даже при наличии тележки, связано с известными затруд нениями. Однако даже самые мощные стационарные установки, на ходящиеся на значительном удалении от места окраски, не могут •.обеспечить давления, необходимого для нормальной окраски. По этому часто приходится применять сдвоенную установку.

В распоряжении судостроительных заводов находятся отечест венные установки «Факел-2» и импортные — «Виза» «Бульдог», «Кинг», «Президент», «Экко Хайндрик» и др. Принцип действия у них общий, отличаются они по конструкции.

Рассматриваемый способ окраски не свободен и от недостатков, к числу которых следует отнести:

— работу при высоком давлении (180—240 атм), требующем применения исключительно прочной и надежной аппаратуры и в первую очередь краскоподающих шлангов;

— использование более сложной аппаратуры, чем при обычной окраске;

— более ограниченный ассортимент красок, так как далеко не все из них пригодны для нанесения этим методом;

— необходимость более высокой квалификации работающих <чем на установках обычного типа.

Краскораспылители электростатического типа

На судах имеется значительное количество конструкций решетчатого типа (трапы, ограждения) и трубопроводов.

Окраска таких конструкций кистями представляет трудоемкую работу, качество которой в большей степени зависит от квалификации рабочего. Применение обычных краскораспылителей неэкономично, так как потери краски составляют от 40 до 70%. Окраску конструкций решетчатого типа можно механизировать с помощью специальных электростатических краскораспылителей.

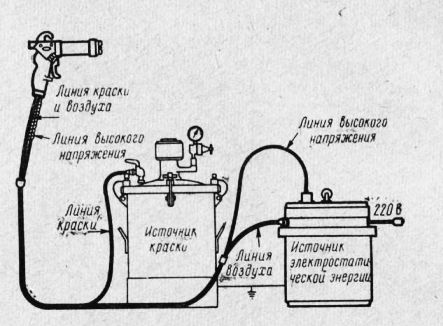

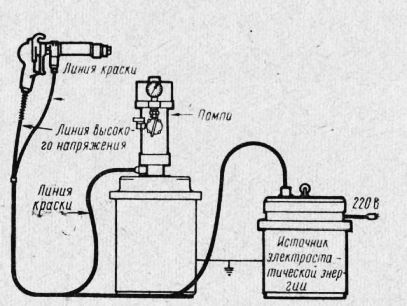

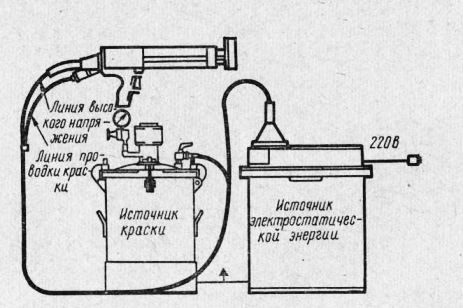

Метод окрашивания изделий в электрическом поле (электроокрашивание) заключается в том, что между электродами, одним из которых является окрашиваемое изделие (положительный заряд), а другим — коронирующие электроды (отрицательный), создается поле высокого напряжения. Частицы лакокрасочного материала,, получившие отрицательный заряд, движутся по силовым линиям электрического поля и осаждаются на заземленном изделии. О том, как происходит окраска изделий при пневматическом и электростатическом способе окраски, дает представление рис. 40. На рис. 41 показана окраска трубы с помощью электростатического способа (ясно видны силовые линии, по которым движутся частицы краски).

Наибольший эффект дает применение метода при окрашивании однотипных изделий серийного производства.

Недостатком метода является неполное окрашивание изделий сложной конфигурации, имеющих глубокие впадины, внутренние поверхности, сложные сопряжения.

Рис. 40. Окраска конструкций при использовании краскораспылителей:

а — электростатического типа; б — обычных

Рис. 41. Окраска краскораспылителем электростатического типа.

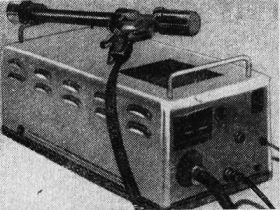

В судостроении электростатические способы окраски начали использовать только после промышленного выпуска ручных краскораспылителей. Один из них вместе с генератором тока показан на рис. 100. Увеличение напряжения, при котором производится окраска, улучшает качество нанесенного покрытия. Однако напряжение нельзя повышать чрезмерно, так как возможны опасные разряды. Поэтому работы проводят при напряжении не выше 120 кВ. Сила тока при работе такого краскораспылителя колеблется в пределах 50— 100 мА, максимальное значение его не превышает 200 мА.

Правильная подготовка красок, предназначенных для нанесения электростатическим методом, имеет очень большое значение для качества покрытий. Краска, имеющая сопротивление более 5-107 м/см, для работы непригодна. Обычно применяют краски с удельным сопротивлением не более 5-Ю6 Ом/см, так как чем оно ниже, тем лучше распыление. Плохие результаты, получаемые при электростатической окраске, в большинстве случаев объясняются тем, что применялись краски, непригодные для этого вида окраски.

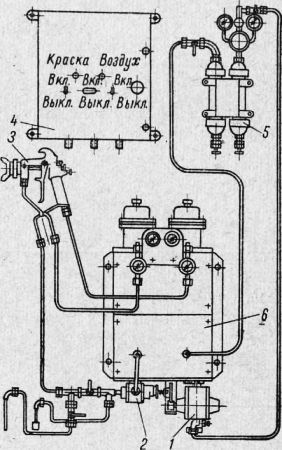

Известно несколько типов электростатических краскораспылителей. На рис. 44 показана установка, в которой используется краскораспылитель ЭВР, относящийся к числу комбинированных, в которых краска сначала электризуется, а затем дробится на мельчайшие частицы с помощью сжатого воздуха. Частицы краски, обладающие зарядом, наносятся тонким равномерным слоем на поверхность изделий любой конфигурации. При комбинированном безвоздушно-электростатическом методе окраски используют краскораспылитель ЭГР. Окраска производится при давлении 120—160 атм. Краско.; распылитель предназначен для окраски любых механизмов, в том числе с труднодоступными местами.

В установках, предназначенных для нанесения краски только электростатическим методом, имеются ручные краскораспылители чашечного типа с корпусами из пластмасс. Они более безопасны в работе, чем краскораспылители с металлическими корпусами.

Преимущества электростатического способа окраски несомненны, в настоящее время ему уделяют большое внимание.

Установки для нанесения термопластичных красок

Судостроительная промышленность располагает небольшим ассортиментом термопластичных необрастающих красок, которые нужно наносить подогретыми (до 130—180 °С). Для распыления таких красок разработано несколько установок. Они состоят из аппарата для нагревания краски, напорного бачка и краскораспылителя специальной конструкции. Общий вид установки французской фирмы «Ля Партиен» показан на рис. 104. Подогрев краски производится электрическими или газовыми горелками. Газ находится в баллонах, имеющихся в установке.

Установка «Коралл» также состоит из двух баков (предварительного подогрева краски и расходного), пульта управления и краскораспылителя. По конструктивному решению она отличается .от показанной на рис. 104. В этих установках горячая краска непрерывно циркулирует по шлангам и через краскораспылитель, что исключает возможность застывания ее в шлангах даже при очень длительных перерывах в работе.

Установки для нанесения двухкомпонентных красок

В судостроении начали применять двухкомпонентные краски, которые через 2—4 часа после введения отвердителя или катализатора переходят в твердое нерастворимое состояние. Это требует

Рис. 42. Электростатический краскораспылитель.

Рис. 43. Схема установки для нанесения краски комбинированным способом — электризацией и пневматическим распылением.

Рис. 44. Схема установки для нанесения краски комбинированным электрогидравлическим способом.

Рис. 45. Схема установки для нанесения краски только электростатическим способом.

Рис. 46. Установка для нанесения термопластичных красок.

Рис. 47. Установка для нанесения лакокрасочных материалов с отвердителем.

1 — краскораспылитель; 2, 3, 4 — регуляторы подачи воздуха; 5 — бак с от-вердителем; 5 —бак с краской; 7 —расходомер отвердителя; 8 — масловодоотделитель.

оевременной замены краскораспылителей в процессе работы, быстрой разборки и чистки их, красконагнетательных бачков и шлангов, по которым подается краска. Даже незначительные остатки „красок, затвердев, могут вызвать поломку оборудования и порчу шлангов. Поэтому наносить двухкомпонентные краски, вязкость которых постепенно увеличивается, с помощью обычных краскораспылителей трудно. Для этих целей разработаны специальные распылительные установки, в которых предусмотрена раздельная подача краски и отвердителя в необходимом соотношении. Краскораспылители имеют отдельные каналы для краски и отвердителя, оба материала смешиваются только в момент распыления сжатым воздухом.

Дозирование краски и отвердителя может осуществляться при их подаче в краскораспылитель самотеком или из бачков под давлением. Так как скорость подачи отвердителя мала, то на линии его подачи устанавливают контрольный расходомер.

Установки для нанесения красок в подогретом состоянии

Опыт эксплуатации судов показал, что надежную антикоррозионную защиту можно осуществить только в том случае, если на поверхность будет нанесено покрытие толщиной 200—250 мкм. Для этого нужно нанести 6—8 слоев краски обычной вязкости или 3—4 слоя повышенной вязкости. В последнем случае перед началом работы краски приходится подогревать, чтобы снизить их вязкость. Наносимые краски обычно подогревают до 75—85 °С, так как при дальнейшем повышении температуры вязкость снижается незначительно.

Независимо от конструктивного решения установка для подогрева краски состоит из теплообменника с циркуляционным насосом, питающим краскораспылитель и возвращающим краску для повторного подогрева.

Для данного способа окраски пригодны лакокрасочные материалы, которые в нагретом до определенной температуры состоянии не подвергаются химическим изменениям, хорошо распыляются и образуют покрытия высокого качества.

К таким материалам относятся нитролаки и нитроэмали, глифталевые, нитроглифталевые, пентафталевые, битумные и каменноугольные лаки и эмали, меламино-алкидные, мочевиноформальде-гидные, нитроэпоксидные, масляно-водоэмульсионные и перхлорви-ниловые эмали марки ХВ-113 (перхлорвиниловые эмали других марок для окрашивания с подогревом непригодны: при распылении происходит образование нитей, тянущихся от распылителя к изделию).

Как правило, антикоррозионные и другие свойства покрытий, нанесенных с предварительным подогревом, при одинаковой“ толщине пленки лучше покрытий из тех же материалов, нанесенных без подогревания и разведенных растворителем до рабочей вязкости.

Наносить лакокрасочные материалы в подогретом состоянии можно с помощью обычного краскораспылителя, снабженного стаканчиком с электронагревателем. Это наиболее простой способ. Однако вследствие незначительного объема стаканчика и резкого увеличения веса краскораспылителя этот способ оказался пригодным для выполнения незначительных по объему работ. Поэтому в судостроении широкого применения он не нашел. Не получил распространения и краскораспылитель С-719. Сравнительно большой вес, малая производительность, неизбежный перегрев красок во время перерывов в работе, неудобство в обращении из-за наличия громоздкого нагревательного устройства, наличие электропроводов, генератора и трансформатора затрудняют применение этого краскораспылителя и подобных ему.

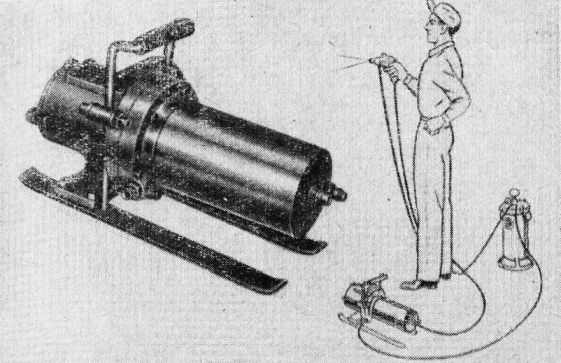

При окраске больших площадей целесообразно использовать установку УБР-1М или УГО-4. Последняя состоит из устройства для нагревания краски и воздуха, насоса для подачи краски, краскораспылителя и вспомогательных устройств. Аппарат имеет сравнительно небольшой вес (80 кг) и более совершенную конструкцию нагревателей, чем у ранее выпускавшихся тяжелых и громоздких аппаратов УГО-1, УБР-2МВ и др. Установка УБР-1М работает при напряжении 220 В, поэтому ее можно применять только в цехе, но не на судах.

Для подогревания красок разработано простое и легкое приспособление, которое можно использовать практически в любом месте.

Из выпускаемой отечественной промышленностью аппаратуры для нанесения лакокрасочных материалов в подогретом состоянии заслуживает упоминания установка «Луч». От известных установок она отличается небольшим весом (25 кг). Ее можно применять в любом месте судна, стапеля или дока. Она работает при напряжении 24 В, причем нагревание материала до 90—95 °С происходит быстро. В качестве теплоносителя используется вода, что делает установку безопасной в работе.

Для нанесения красок в подогретом состоянии можно также применять метод безвоздушной окраски. В этом случае дробление краски происходит не только вследствие перепада давления, но и в значительной мере в результате мгновенного испарения растворителя, содержащегося в краске, так как объем его при этом увеличивается в 1500—1800 раз.

Рис. 48. Аппарат УГО-4.

1 — пневматический двигатель; 2 — шестеренчатый насос; 3 — краскораспылитель; 4 — пульт управления; 5 — масловодоотде-литель; 6 — нагреватель.

Рис. 49. Установка для окраски подогретыми красками.

Рис. 50. Установка типа «Луч» для нанесения красок.

Установки, позволяющие наносить краски в подогретом состоянии, оказываются совершенно незаменимыми в тех случаях, когда применяются очень вязкие краски, например приготовленные на -основе эпоксидной смолы без растворителя. Для нанесения этих и аналогичных им красок применяют установки типа «Симжел».

Рис. 51. Установка «Симжел» для нанесения очень вязких лакокрасочных материалов.

Окраска окунанием и методом плавающего слоя

Методом окунания окрашивают изделия, не имеющие карманов, углублений и т. п., например вентиляционные трубы, якорные цепи. Деталь или предмет медленно погружают в краску, находящуюся в ванне, а затем Постепенно вынимают. Избыток краски стекает в ванну или в лоток. Этот способ окраски отличается высокой производительностью, для его выполнения не требуется высокой квалификации.

Для окраски окунанием необходимы ванны с мешалкой, фильтры для краски, специальные устройства для захвата, окунания и вынимания деталей, вентиляционные установки, устройства для сбора краски, стекающей с окрашиваемого изделия, фильтрации и разведения этой краски перед загрузкой в ванну.

Так как качество и толщина слоя покрытия зависят от вязкости краски, скорости окунания и вынимания деталей из ванны, режим окраски определяют опытным путем, строго выдерживая установленные параметры. Если пигмент быстро оседает, то краску перемешивают непрерывно; если в краску введен медленно оседающий пигмент, то ее перемешивают периодически.

В настоящее время изучается возможность окраски емкостей методом плавающего слоя краски. Для этого на дно окрашиваемой емкости наливают слой краски, необходимый для полной окраски днища и стенок, исходя из расхода 200 г на 1 м2 плюс 5—7% от расчетного количества. После этого снизу подают воду таким образом, чтобы скорость подъема слоя краски была в пределах 15—20 мм/мин. Когда краска дойдет до верха емкости, подачу воды прекращают и начинают ее выпуск, который можно производить в 2—2,5 раза быстрее. Остаток краски с водой сливают в бак, где краска отделяется от воды и используется повторно. Сушат окрашенные емкости обычным способом.

Для окраски методом плавающего слоя требуется следующее оборудование: емкости с мешалками для приготовления красок; емкости для сбора отработанной краски; фильтры краски; центрифуги для обезвоживания краски; установки (бак с мешалкой) для доведения возвращаемой краски до нужного качества; насосы, снабженные вентилями для регулирования скорости подачи и удаления воды; пульты управления, обеспечивающие автоматизацию работы установки.

При описанном методе окраски возникает необходимость только в защите подволока, который может быть окрашен как до, так и после окраски емкостей.

Состав красок, применяемых для этого метода, запатентован, известно только, что их готовят на основе эпоксидных или полиуретановых смол. Пленки красок обладают высокой гидрофобностью, что исключает возможность их смывания при выпуске воды. С помощью соответствующих приспособлений можно обеспечить окраску и подволочной части емкости.

Окраска методом электрофореза

Окраска методом электрофореза основана на способности частиц, распределенных равномерно в жидкой дисперсионной среде, заряжаться и передвигаться в определенном направлении под влиянием сил электрического поля и осаждаться на одном из электродов, отдавая ему свой заряд.

Обычно окрашиваемое изделие является анодом, корпус ванны, в которой производится окраска, или введенные в нее электроды служат катодом.

Для окраски методом электрофореза применяют специальные водоразбавляемые краски на основе водорастворимых смол. Окрашиваемые детали по конвейеру поступают в ванну, заполненную краской, имеющей рН = 8Ч-8,5.

Рис. 52. Ванна для окраски окунанием.

1 — запасной бак; 2 — краны; 3, 4, 10, 11 — переливные перегородки; 5 — сток избыточной краски; 6, 9 — насосы; 7 — фильтры; 8 — указатель уровня.

Окраска продолжается две минуты при напряжении 100—150 В и силе тока 30—55 А. Окрашенные изделия промывают пресной водой и обязательно высушивают при температуре 170—175 °С в течение 25 минут или при 300—305° С в течение трех минут. Если краски высушить при другом режиме, то резко понизятся их защитные свойства.

К преимуществам этого метода относятся быстрота процесса, возможность его полной автоматизации, санитарная и пожарная безопасность, большая экономия лакокрасочных материалов (коэффициент использования приближается к 100%).

В судостроении метод электрофореза используют для окраски большого количества мелких деталей различного назначения: скобы, подвески, хомуты, кронштейны и т. п. Исследуется возможность окрашивания таким способом труб судовой вентиляции и других деталей.