Эксплуатация судов-газовозов, как и других транспортных судов, состоит из последовательно совершаемых рейсов, каждый из которых представляет собой законченный производственный цикл перемещения груза. Обычный рейс газовоза начинается и заканчивается у береговых терминалов, специализирующихся на технологических операциях с газами, расположенных обычно в обособленных районах больших портов. Так, газовый терминал в грузовом районе Монтуар порта Нант-Сент-Назер во Франции рассчитан на переработку 5 млрд.м3 газа в год. Береговые комплексы для СПГ рассчитаны на нагнетание а газопроводы 28,3 млн.м3 газа в сутки. Разгрузка здесь ведется по стандартной схеме: судно-хранилище – газопровод. Емкость хранилища принимается обычно в 2-3 раза превышающей расчетную грузовместимость обслуживаемых терминалом газовозов. Стоимость постройки терминалов, как и самих газовозов, достаточно высока. Например, постройка берегового терминала с хранилищем емкостью 250-375 тыс.м3 для обслуживания газовозов грузовместимостью 125 тыс.м3 обойдется примерно в 850 млн.дол.

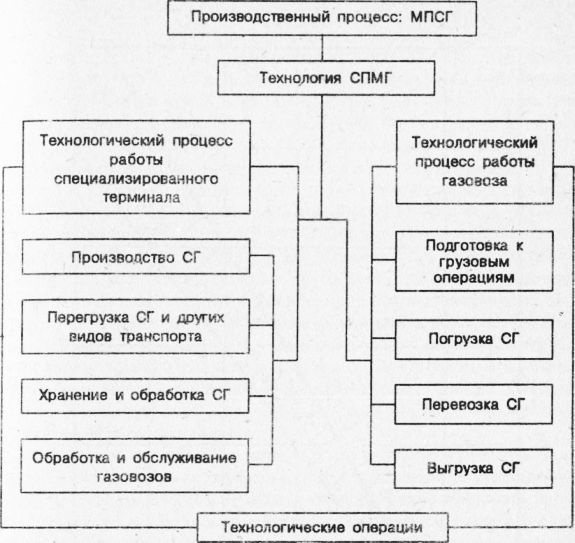

Основными производственными подразделениями, участвующими в осуществлении морской перевозки СГ (МПСГ), являются порт (специализированный терминал) и флот (судно-газовоз). Общая технология МПСГ слагается из технологических процессов работы каждого подразделения. Отсюда замкнутый технологический процесс работы судна-газовоза в круговом рейсе состоит из ряда этапов: подготовки к грузовым операциям, погрузки, перевозки и выгрузки. Каждый этап подразумевает выполнение конкретных производственных функций в результате осуществления определенных операций. Согласно рис.39, подготовка к погрузке, создание благоприятных условий проведения погрузо-разгрузочных работ и безопасной транспортировки СГ осуществляется комплексом обеспечивающих систем, а сама погрузка-выгрузка – комплексом грузовых систем.

В комплекс грузовых систем входят непосредственно грузовая и зачистная системы и аварийная грузовая система. Грузовая система предназначена для осуществления операций погрузки и выгрузки СГ, зачистная служит для удаления остатков груза и его паров, а аварийная грузовая система должна обеспечивать разгрузку грузовых емкостей при нештатных ситуациях, возникших в результате выхода из строя основной грузовой системы. Как и на нефтеналиг-ных танкерах, погрузка газовозов осуществляется обычно береговыми средствами, а выгрузка СГ, как правило – средствами судна-газовоза. Однако по своим конструктивным схемам грузовые системы значительно сложнее и отличаются от грузовых систем танкеров и химовозов.

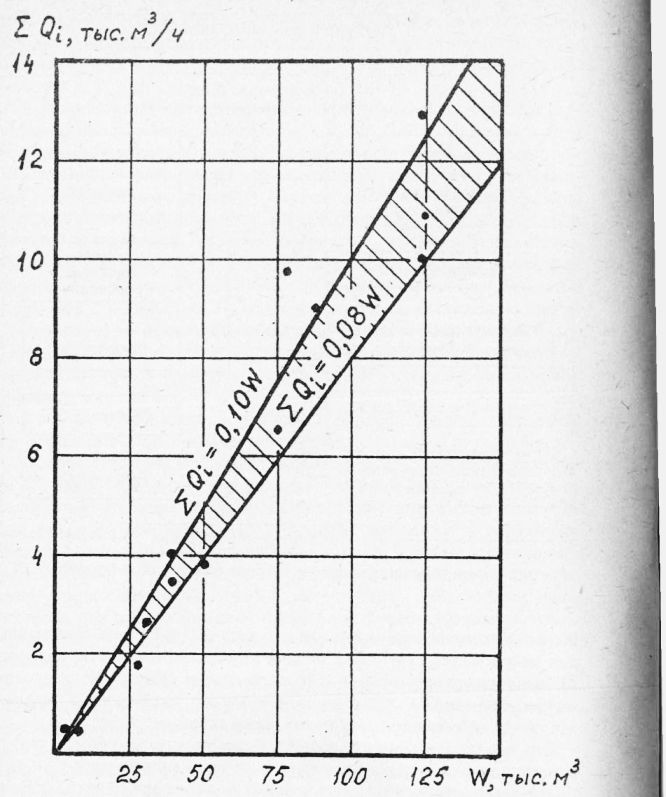

В общем случае в состав грузовых систем входят грузовые емкости, промежуточные цистерны, грузовые изачистные насосы, компрессоры, приводы, трубопроводы СГ, конденсата и паров газа, сборные колодцы, путевые соединения, компенсаторы, запорные и невозвратные клапаны, предохранительные клапаны/контрольно-измерительные приборы и средства автоматики. Ввиду особенностей физико-химических свойств СГ их погрузка и выгрузка представляют собой весьма сложную, ответственную и опасную операцию, в процессе которой за 8-16 часов перекачивается до 150-300 тыс.м3 СГ. Поэтому грузовые системы судов-газовозов должны быть высокопроизводительными и надежными в работе. Например, для метановозов суммарная подача (производительность) насосов IQ. составляет примерно 8-10% от грузовместимости W газовоза-метановоза. В более редких случаях перекачка СГ осуществляется избыточным давлением napos газа.

Рис. 1. Схема гехноложческих процессов при морской перевозке СГ

Для перекачки СГ применяются центробежные, вихревые и паре вые прямодействующие насосы специальной конструкции с уплот-нительными элементами, обеспечивающими поддержание давления на всасывании выше давления упругости насыщенных паров СГ при максимальной температуре. Например, в состав грузовых систем газовозов «Кегумс» и «Краслава», рассчитанных на транспортировку СНГ и аммиака при температуре окружающей среды и под давлением, входят два горизонтальных центробежных насоса подачей по 300 м3/ч при давлении нагнетания 1,0 МПа, а на газовозе «Garinda» (ФРГ), предназначенном для перевозки аналогичных грузов при температуре до -50 °С, два грузовых насоса подачей по 400 м3/ч при давлении 1,2 МПа. Создание большого давления нагнетания необходимо для того, чтобы при разгрузке в береговую емкость преодолеть все гидравлические и гидростатические сопротивления не только грузовой магистрали самого газовоза, но и береговых трубопроводов до газохранилища. Обычно диаметр жидкостных трубопроводов составляет 300-600 мм, длина их в некоторых терминалах доходит до нескольких километров, а скорости транспортировки находятся в пределах 6,0-10,0 м/с. Для перенесения всей мощности насоса на создание давления нагнетания в грузовой системе типа «Unde» (ФРГ), предназначенной для судов, перевозящих СПГ, жидкий груз из грузовых емкостей вытесняется избыточным давлением 130-200 кПа, создаваемым одноступенчатым компрессором, и подается к всасывающему патрубку расположенного на верхней палубе грузового насоса. Тот, в свою очередь, перекачивает СПГ к береговому хранилищу.

Рис. 2. Зависимость суммарной производительности насосов от грузовместимости газовозов-метановозов

Насосы устанавливают в насосных помещениях, а приводы, приводящие в действие грузовые насссы и компрессоры, располагают в смежных помещениях. В местах прохода валов приводов через переборки или палубы устанавливаются газонепроницаемые сальники. В одних помещениях с грузовыми насосами обычно размещаются и компрессоры. В насосных и компрессорных помещениях должны предусматриваться свободный доступ обслуживающего персонала в защитной одежде и с дыхательными аппаратами к оборудованию, арматуре, используемой при грузовых операциях, а также беспрепятственная эвакуация пострадавших, находящихся в бессознательном состоянии. На первых судах-газовозах насосные и компрессорные помещения чаще всего располагались под верхней палубой в носовой части судна перед грузовыми емкостями, реже – в средней части и крайне редко в корме позади грузовых емкостей. В настоящее время, согласно требова ниям Газового Кода и Регистра, в целях обеспечения безопасности грузовые и компрессорные помещения должны располагаться на открытой палубе, за исключением случаев, специально одобренных Регистром, и находиться в пределах грузовой зоны.

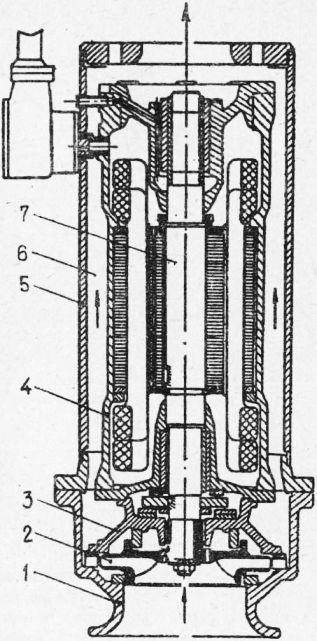

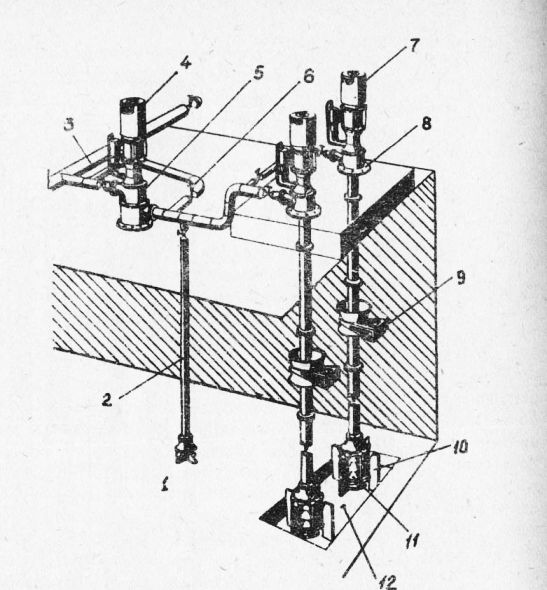

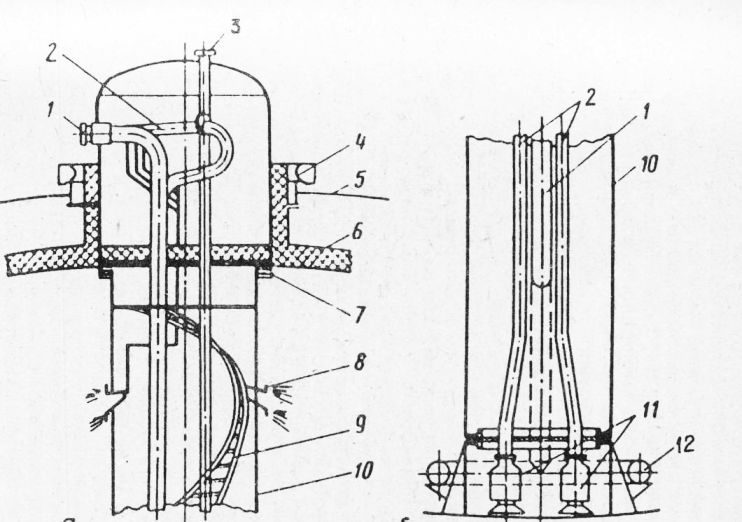

При выгрузке сжиженного метана применение обычных грузовых насосов со всасывающей магистралью практически невозможно, поэтому для этих целей стали использоваться погружные насосы. Схема применения погружных бустерных насосов, используемая и на современных судах-газовозах, была впервые практически отработана на экспериментальном судне «Methane Pioneer», на котором в пяти призматических танках емкостью по 970 мэ было установлено по одному погружному электронасосу подачей 100 м3/ч при давлении нагнетания 230 кПа, подающих СГ к двум основным грузовым насосам, расположенным на верхней палубе. Погружной насос в вертикальном исполнении устанавливается обычно с электродвигателем или другим приводом в одном блоке. Примером бустерного погружного насоса является конструкция центробежного вертикального насоса метановоза «Pytnagore» подачей 60 мэ/ч при давлении нагнетания 160 кПа, представленная на рис.42. Насос выполнен в одном блоке с электродвигателем в искрозащитном исполнении. Приемный патрубок насоса располагается непосредственно у днища танка, на котором насос крепится специальными кницами. Засасываемый СГ из диффузора насоса проходит по кольцевому пространству охлаждающей рубашки электродвигателя и через всасывающий патрубок нагнетается в трубопровод, ведущий к основному палубному грузовому насосу с подачей 120 м3/ч при давлении 1,45 МПа. Согласно Газовому Коду и Правилам Регистра, если СГ перекачивается грузовыми насосами, к которым нет доступа для ремонта во время эксплуатации, то для каждой грузовой емкости должно предусматриваться по крайней мере два независимых насоса. Подобная схема грузовой системы с длинновальными бустерными насосами и электроприводами, расположенными над куполом танка, которая предназначена для газовозов, перевозящих СНГ, этилен и аммиак, предложена норвежской фирмой «Kvaerner Eureka Products».

Имеются конструкции погружных насосов для СГ, позволяющие обеспечивать легкое их извлечение из грузовой емкости в случае неполадок. На рис.44 представлена конструкция погружного насоса, который может перемещаться с помощью роликов по вертикали вдоль швеллерной стойки. Насос, электродвигатель и приемный конус, объединенные в одном блоке, подвешены на траверзе, перемещаемой с помощью роликов подъемной цепью. На фланце элект родвигателя укреплен цилиндрический кожух с наружными кольцевыми уплотнениями, который служит для опоры блока в рабочем положении на фланец барабана. Уплотнения прилегают к стенке барабана так, что изолируют полость между ними, и жидкость, поступающая из насоса под давлением в полость, может перетекать только в напорный трубопровод. Напорный патрубок насоса и отверстие цилиндрического кожуха соединены сиТГьфоном. На траверзе имеется подвижное звено, за которое подъемная цепь тянет всю систему, перемещая ее с помощью роликов по полке швеллера (см.рис.44,б). В рабочем положении насоса подвижное звено, оттягиваемое пружиной, западает за приваренный к стойке упор, что создает дополнительную фиксацию на работе насоса. Когда цепь во время подъема натягивается, подвижное звено выходит из контакта с упором, не препятствуя перемещению насоса.

Погружные насосы являются наиболее распространенными на судах, транспортирующих СГ. Преимуществами погружных насосов являются простота конструкции, компактность, отсутствие палубных сальников, взрывопожа-робезопасность и прочее. Корпуса насосов изготавливаются из никелевой и нержавеющей сталей, алюминиевых сплавов. Современные погружные насосы отличаются большими подачей и давлением нагнетания. Обычно подача насосов лежипгв пределах 1000-1300 м7ч при давлении до 1,25 МПа. Американские газовозы типа «Aquarius» (см,рис.8) оборудованы десятью погружными насосами (по два в цистерне) подачей 1040 м3/ч при давлении 1,25 МПа, а газовозы «Исиго Мару» и «Ренания» – подачей по 1100 м3/ч. Японские фирмы «Edara» и «Cryodynamics» выпускают погружные насосы мощностью 365 кВт и подачей 1400 м3/ч при давлении 1,35 МПа. Другая японская фирма «Japanese Shinko – Nishishiba» освоила производство восьми типоразмеров одноступенчатых турбинных насосов со спрямляющим аппаратом и электроприводом максимальной подачей 2000 м3/ч.

Рис. 3. Конструктивный разрез погружного грузового насоса:

1 – приемный патрубок; 2 – рабочее колесо; 3 – корпус насоса; 4 – корпус электродвигателя; 5 – присоединительный патрубок; 6 – охлаждающая рубашка; 7 – вал

Рис. 4. Грузовая система с погружными бустерными насосами:

1 – грузовой танк; 2 – трубопровод приема СГ; 3 – палубный приемно-раздаточный коллектор; 4 – электропривод основного грузового насоса; 5 – основной грузовой насос; 6 – байпасный трубопровод; 7 – электропривод бустерного насоса; 8 – присоединительный фланец; 9 – промежуточная опора; 10 – поддерживающая кница; 11 – бустерный насос; 12 – сборный колодец

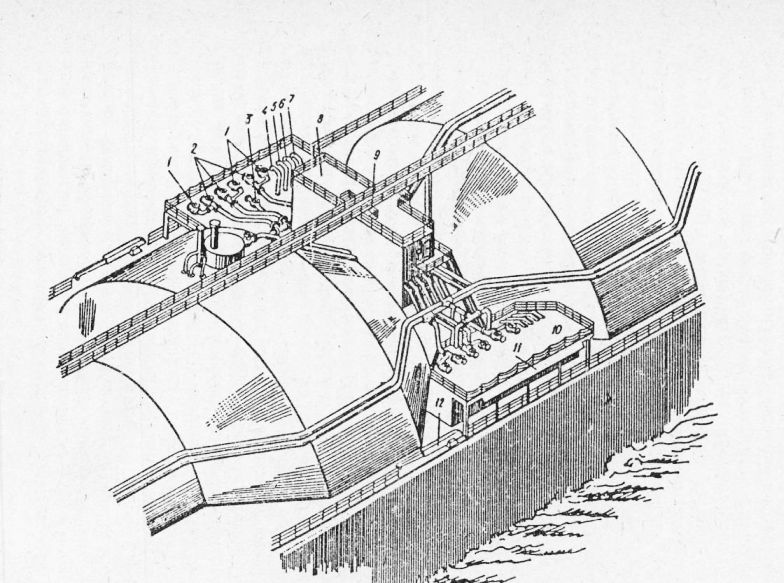

Погружные насосы обычно размещают в специальных грузовых колоннах, имеющих диаметр до 3 м. Колонны располагают над сборными колодцами или в центре грузовых емкостей, если те, например, имеют сферическую форму. Внутри колонны находятся все трубопроводы, необходимые для проведения грузовых операций, и спиральный трап, используемый для осмотра колонны, трубопроводов и проведения мелкого ремонта. Для снятия напряжений между обшивкой купола и наружным покрытием цистерны имеется компенсационное соединение. Изоляция цистерны распространяется вверх по стенкам купола до уровня компенсационного соединения. Между куполом грузовой цистерны и колонной укладывается тепловая изоляция. Грузовой трубопровод заполнения цистерны СГв нижней части колонны выходит за ее пределы, соединяясь с торообразной перфорированной для безвихревого истечения жидкости трубой. Для обеспечения доступа в грузовую емкость с целью осмотра и проведения ремонта на крыше купола имеется специальная горловина.

Для перекачки паров СГ в составе грузовых систем используются одно- и двухступенчатые компрессоры. Если давление нагнетания грузовых насосов и компрессоров превышает расчетное давление в системе, то для них должны быть предусмотрены предохранительные клапаны, понижающие давление за счет сброса части рабочей среды во всасывающий трубопровод.

Грузовые насосы и компрессоры снабжаются устройствами для их автоматического отключения при следующих обстоятельствах:

— достижении установленного уровня жидкости в грузовой емкости;

— падении давления в грузовой емкости до минимально допустимой величины;

— закрытии аварийного выключающего клапана на напорных трубопроводах при отсутствии у насоса или компрессора предохранительного клапана;

— перегрузке приводного электродвигателя.

Кроме того, электрические приводы погружных насосов должны иметь блокировку, исключающую их пуск при дегазации, сушке и захолаживании грузовых емкостей.

Рис.5. Грузовая колонна:

1 – трубопровод заполнения грузовой емкости; 2 – напорные трубопроводы; 3 – трубопровод указателя уровня; 4 – компенсационное соединение; 5 – наружное покрытие грузовой емкости; 6 – изоляция грузовой емкости; 7 – тепловая изоляция; 8 – трубопроводы распыления СГ; 9 – спиральный трап; 10 – корпус грузовой колонны; 11 – погружные центробежные насосы: 12 – перфорированная торообразная труба

Для транспортировки СГ и его паров применяются трубы и арма тура, изготовленные из материалов, выбор которых, согласно требованиям Морского Регистра, дифференцирован в зависимости от температуры (0, -55, -65, -90, -165 °С и ниже ) и физико-химических свойств груза. Обычно применяются трубы из углеродисто-марганцевой, никелевых и аустенигных сталей и алюминиевых сплавов. Толщина стенок труб определяется по известным зависимостям, предложенным Регистром. При этом в качестве расчетного давления принимается наибольшее давление, которое может испытать система в эксплуатации, но в любом случае не менее 1,0 МПа, а прибавка на коррозию, входящая в формулу, может быть увеличена исходя из агрессивности груза. Трубопроводы, содержащие груз или его пары, должны быть отсоединены от других систем, за исключением систем для очистки, удаления газа и подачи инертных газов. В этом случае необходимо предусмотреть меры, предохраняющие другие системы от проникновения в них груза и его паров.

На трубопроводах грузовых систем необходимо иметь запорные клапаны, расположенные как можно ближе к грузовой емкости. Они могут управляться дистанционно, но в любом случае должно предусматриваться и местное ручное управление, обеспечивающее их полное закрытие. В состав грузовых систем обязательно включают дистанционно управляемые аварийные выключающие клапаны для экстренного прекращения перекачки СГ или его паров между судном и берегом. Конструкция аварийных выключающих клапанов должна обеспечивать их закрытие при выходе из строя дистанционного привода, например, в результате прекращения подачи энергии, и возможность местного ручного управления. Туннели трубопроводов должны иметь не менее двух независимых выходов в противоположных концах, ведущих на открытую палубу. Трубопроводы с грузом и его парами не разрешается прокладывать через жилые, служебные и машинные помещения, посты управления. Сварные соединения трубопроводов могут применяться без ограничения для всех систем, а использование фланцевых и муфтовых соединений зависит от назначения систем и условий их эксплуатации. Необходимость нанесения изоляции на трубопроводы также определяется их назначением.

Для предохранения трубопроводов, отдельных узлов систем и грузовых емкостей от чрезмерных напряжений, возникающих в результате тепловых расширений-сжатий грузовых емкостей и трубопроводов и деформаций корпуса судна, в состав грузовых систем вводят компенсаторы и шаровые соединения. Конструкции сальниковых компенсаторов и шаровые соединения разрешается устанавливать только внутри грузовых емкостей. Снаружи грузовых емкостей допускается применение лишь сильфонных компенсаторов.

Управление всей работой грузового комплекса осуществляется из ПУГО, располагаемого на открытой палубе, как правило, в зоне грузовых емкостей. Источники воспламенения в ПУГО исключаются, а установленное здесь электрическое оборудование имеет взрыво-пожаробезопасное исполнение. Допускается размещение ПУГО в районе жилых и служебных помещений, если он рассматривается как газобезопасное помещение или имеет вход в такие помещения. Конструкция систем измерения параметров груза исключает поступление газа в ПУГО. Туда стекается вся необходимая информация о параметрах груза в грузовых емкостях, работе насосов и компрессоров, положении запорных органов регулирующей арматуры и др. Например, на построенном в Японии газовозе-метановозе «Northwest Ship» с четырьмя сферическими цистернами сложные системы автоматически обеспечивают контроль за 1500 позициями, параметрами и характеристиками грузовой системы. ПУГО находится обычно вблизи грузовых площадок левого и правого бортов, расположенных между грузовыми цистернами. На грузовую площадку выводятся фпанцы погрузо-разгрузочного коллектора, остатки СГ из которого удаляются путем продувки инертным газом через разъемы. Сюда же вынесены трубопроводы, обеспечивающие пополнение с берега запасов инертного газа, нефтяного котельного и дизельного топлива, питьевой воды, а также трубопровод подключения береговой пожарной магистрали к судовой системе водяного пожаротушения. Палуба грузовой площадки для защиты ее от повреждения при разливе низкотемпературного СГ имеет теплоизоляционное покрытие. По краю грузовых площадок установлен защитный козырек, предохраняющий палубу и борта газовоза от разлившегося СГ. Для обеспечения погрузо-разгрузочных операций и подачи гибких шлангов в районе грузовых площадок установлены легкие грузовые стрелы. Сообщение между носом и кормой газовоза, жилыми и служебными помещениями, грузовыми площадками и ПУГО осуществляется с помощью переходного мостика, проложенного поверх защитных кожухов сферических цистерн.

Все системы трубопроводов газовозов, включая судовую арматуру и оборудование для операций с СГ и его парами, должны быть подвергнуты функциональным испытаниям при нормальных эксплуатационных условиях не позднее, чем во время первого приема груза. Ввиду высокого надводного борта и положения центра тяжести газовозов важное значение при проведении погрузо-разгрузочных операций имеет обеспечение их остойчивости, которая должна проверяться для каждого возможного вида перевозимого груза и всех вариантов нагрузки. Влияние свободных поверхностей жидкости в грузовых емкостях учитывается по их фактическому заполнению в зависимости от возможного изменения уровня заполнения во время рейса. В процессе выполнения погрузо-разгрузочных операций исправленная метацентрическая высота должна оставаться всегда положительной. Подтверждением этого требования служат расчеты, предъявляемые в составе проектной документации, хранящейся на борту судна. Информация, представленная в проектной документации, содержит сведения об остойчивости газовоза в процессе выполнения грузовых операций и о последовательности погрузки и выгрузки из грузовых емкостей.

Рис. 6. Общий вид расположения трубопроводов газовоза в районе грузовых площадок и ПУГО

При морской транспортировке СГ наиболее рациональным является вариант, когда условия хранения СГ в портах погрузки и выгрузки аналогичны условиям транспортировки на судне-газовозе. Поэтому береговые хранилища, как и сами газовозы, бывают напорного, полурефрижераторного и рефрижераторного типов. Наличие различных условий в цепочке порт загрузки – газовоз – порт выгрузки осложняет технологический процесс морской транспортировки СГ и значительно увеличивает стояночное время. Например, погрузка СГ из напорного берегового хранилища в газовоз полурефрижераторного или рефрижераторного типа требует приведения температуры и давления СГ в соответствие с условиями перевозки на судне с помощью береговой или судовой рефрижераторной установки. Более сложен и длителен технологический процесс погрузки напорного газовоза из береговых хранилищ рефрижераторного типа. Однако ввиду постоянства морских линий перевозки СГ такие случаи крайне редки. Обычно условия хранения и транспортировки СГ одинаковы, и перевозка их осуществляется по трем упомянутым ранее схемам.

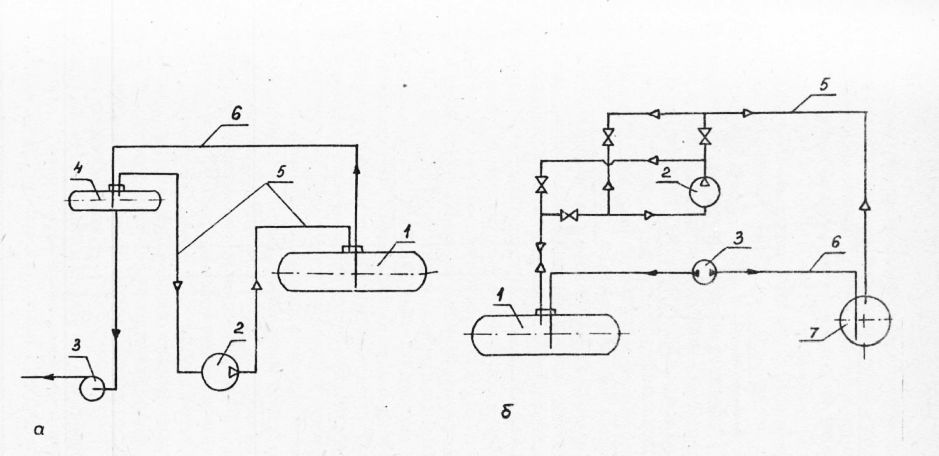

Перевозка сжиженных газов под давлением без охлаждения. При перевозке СГ под давлением предъявляются повышенные требования к прочности грузовых емкостей. Согласно требованиям Газового Кода и Регистра они должны выдерживать давление паров груза при расчетной температуре, равной 45 °С. Для аммиака этой температуре соответствует давление 1,77 МПа, а для друг их грузов это давление меньше. Поэтому для перевозки СГ применяются в основном сферические или цилиндрические вкладные цистерны типа С, Расчетная прочность таких цистерн определяется по общеизвестным методикам, разработанным для сосудов, эксплуатируемых под давлением. В общем случае грузовая система напорного газовоза состоит из грузовых насосов, компрессоров, промежуточных цистерн, жидкостного и парового трубопроводов. Применяются две схемы работы системы: с промежуточными цистернами и без промежуточных цистерн. Схема грузовой системы с промежуточной цистерной является наиболее применяемой на напорных газовозах. Объем промежуточной цистерны обычно не превышает 10-15 м3, за. исключением случаев, когда в качестве промежуточной используется одна из грузовых цистерн.

При разгрузке газовозов по этой схеме компрессор откачивает пары газа из промежуточной цистерны, сжимает их до давления, несколько превышающего давление в грузо«ых цистернах, и нагнетает в грузовые цистерны. Перепад давлений, создаваемый между грузовой и промежуточной цистернами, способствует перетеканию СГ в промежуточную цйстерну, а из нее подается грузовым насосом в береговую разгрузочную магистраль. Заданный уровень жидкости в промежуточной цистерне поддерживается автоматическим регулятором, периодически отключающим насос или компрессор fnpw понижении уровня отключается насос, а при повышении – компрессор). Для создания подпора насоса спускное отверстие промежуточной цистерны располагается выше приемного патрубке насоса не менее, чем на 1,0 м.

Выгрузка СГ без промежуточной цистерны происходит следующим образом. Компрессор откачивает пары газа из береговой цистерны, сжимает их и нагнетает в судовую грузовую цистерну. Под действием создаваемого подпора СГ поступает к грузовому насосу и подается им по магистрали в береговое хранилище. Процесс погрузки идет в обратном порядке.

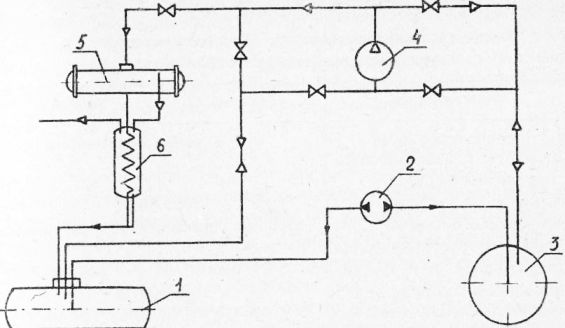

На рис. 8 приведена принципиальная схема грузовой системы напорного гезоедаа «Кегумс», предназначенного для перевозки СГ при температурах от -10 до +35 °С. Грузовая система состоит из четырех грузовых цистерн, трубопроводов СГ 2 и паров СГ 4, палубных погрузо-разгрузочного коллектора и коллектора паров СГ (газовой линии), промежуточной цистерны. В качестве гидравлических механизмов в системе используются два грузовых горизонтальных центробежных насоса подачей по 300 м3/ч при давлении нагнетания 1,6 МПа, два горизонтальных двухступенчатых поршневых компрессора 8 подачей по 500/300 м3/ч при давлении нагнетания 196 кПа и частоте вращения привода 340/226 мин, вспомогательный перекачивающий насос подачей 18 м3/ч при давлении нагнетания 0.45 МПа и два циркуляционных насоса пресной воды подачей по 20 мя/н при давлении нагнетания 0,2 МПа. Промежуточная цистерна позволяет обходиться без обычно применяемых при перекачке легкоиспаряющихся жидкостей бустернш насосов. Цистерна возвышается над грузовым насосом на 10 м. что обеспечивает необходимый подпор во всасывающем патрубке грузового насоса. Требуемый уровень СГ в промежуточной цистерне поддерживается автоматически. Для формальной работы грузовой системы при низких температурах СГ в состав системы введен горизонтальный трубный испаритель мощностью 0,58 кВт, в котором СГ подогревается пресной ведой, подаваемой по трубопроводу, в теплообменнике с подачей и выпуском греющего пара. Выбор способа погрузки или выгрузки зависит от давления перегружаемого груза.

Рис. 7. Схемы грузовых систем напорных газовозов:

а – с промежуточной цистерной; б – без промежуточной цистерны; 1 – грузовая цистерна; 2 – компрессор; 3 – грузовой насос; 4 – промежуточная цистерна; 5 – паровой трубопровод; 6 – Жидкостный трубопровод; 7 – береговое хранилище

Рис. 8. Принципиальная схема грузовой системы напорного газовоза «Кегумс»

Выгрузка СГ производится судовыми средствами. Перед началом выгрузки осуществляется выравнивание давления между береговым газохранилищем и грузовыми цистернами с помощью трубопровода паров СГ. После этого открывается трубопровод СГ и запускаются грузовой насос и компрессор. При этом компрессор забирает пары СГ из береговой емкости и (или) промежуточной цистерны, сжимает их и нагнетает в судовую грузовую цистерну. В дальнейшем процесс осуществляется по схеме, приведенной на рис. 7,а. Если береговой трубопровод спроектирован на ограниченное давление, то при разгрузке насосом необходимо выполнить элементарный гидравлический расчет и сопоставить давление нагнетания, создаваемое судовыми средствами, с допустимым давлением для берегового трубопровода. В случае превышения первого над вторым выгрузку следует производить компрессором по методу вытеснения. Остаточное избыточное давление в грузовых цистернах после выгрузки должно быть снято с помощью системы вакуумирования.

Погрузка газовоза осуществляется, как правило, береговыми средствами. После выравнивания давления между береговым газохранилищем и судовыми грузовыми цистернами с помощью магистрали паров СГ 4 открывается магистраль СГ 2 и береговым насосом производится подача груза в цистерны. Газовая среда из цистерны при этом выбрасывается системой газоотвода через выпускные отверстия, размещенные на полумачтах. Производительность системы газоотвода должна превышать подачу берегового насоса, она регулируется установкой затворов заслонок на трубопроводах в положение, соответствующее пропускной способности системы.

Погрузка газовоза возможна и способом вытеснения, когда вместо берегового насоса используется судовой компрессор. В этом случае пары СГ из емкости нагнетаются компрессором в береговое газохранилище, СГ из которого под действием перепада давлений перекачивается в судовую емкость. При недостатке количества паров СГ в грузовой цистерне для работы компрессора с требуемой подачей в грузовую систему последовательно подключается испаритель. После выравнивания давления по трубопроводу паров СГ 4 и соединения берегового трубопровода СГ с судовым включается компрессор и начинает откачивать пары СГ из грузовой цистерны и испарителя, сжимает их и подает в береговое газохранилище. Из берегового газохранилища СГ поступает в промежуточную цистерну, а из нее насосом подается в грузовую емкость. При этом одновременно включается вспомогательный перекачивающий насос, подающий СГ из промежуточной цистерны к испарителю, и циркуляционный насос, прокачивающий подогретую пресную воду от подогревателя к испарителю. Если требуемое количество паров СГ не обеспечивается при последовательном подключении испарителя, то он переводится на параллельную работу с компрессором. Пары СГ из испарителя запускаются сразу в напорную магистраль компрессоров, а откачивание паров СГ осуществляется из грузовой и промежуточной цистерн.

Упоминаемая во всех операциях процедура выравнивания давления по трубопроводу паров СГ часто не выполняется, так как давление самовыравнивается при перетекании СГ по трубопроводам, что экономит время, затрачиваемое на выравнивание давления. Последовательность обрабатываемых цистерн при грузообработке строго регламентирована и оговорена судовыми инструкциями. Для регулирования давления в грузовых и промежуточной цистернах и предупреждения нагрева их поверхностей за счет солнечной радиации выше допустимого уровня предусмотрено орошение поверхностей цистерн забортной водой через распылители от системы орошения. Если береговой терминал не имеет линии возврата паров СГ из грузовых цистерн при погрузке газовоза, то пары СГ могут отводиться в соседние незаполненные цистерны. В противном случае для предупреждения нарастания избыточного давления в грузовых цистернах, приходится периодически останавливать насос и подавать пары СГ на факел (для сжигания). После окончания погрузки остатки СГ в грузовых шлангах и трубопроводах продуваются судовым компрессором парам, из цистерны и возвращаются в грузовую цистерну через байпасный трубопровод. Пары СГ от насосов подаются в трубопровод. Остатки СГ, конденсата и паров СГ стекают в сборную цистерну. Возможны варианты выгрузки или погрузки через береговую рефрижераторную установку, однако интенсивность перекачки газа при этом резко снижается. Наличие широкого диапазона допустимых давлений и температур груза на напорном газовозе позволяет осуществлять погрузку СГ, чаще всего амииака, непосредственно из железнодорожных цистерн, соединяемых гибкими шлангами с палубными коллекторами газовоза. При этом создаются две линии: жидкостная и паровая. В начале погрузки открывается только жидкостная линия, так как давление в железнодорожных цистернах выше, чем в судовых. После выравнивания давления в процессе перетекания СГ подключается судовой компрессор, который забирает пары СГ из судовой цистерны, сжимает их до давления 196 кПа и нагнетает в железнодорожные цистерны.

Управление грузовом системой газовоза «Кегумс» автоматизировано и осуществляется из ПУГО. Кроме того, данные о давлении газа в цистернах подаются также в рулевую рубку.

Перевозка СГ под давлением с охлаждением. При перевозке СГ этим способом давление паров груза может быть весьма значительным, а температура – ниже температуры окружающей среды (первоначально -5 … -15 °С). Поэтому грузовые емкости таких газовозов представляют собой сосуды, работающие под давлением и при пониженных температурах. Газы, перевозимые таким способом, называют частично охлажденными. Чем ниже температура СГ, тем меньше давление в грузовых емкостях. Расчетное давление обычно находится s пределах 0,4 – 0,7 МПа, но может достигать и 1,0 МПа. Для перевозки СГ используются теплоизолированные вкладные грузовые емкости в виде сужающихся цилиндров, секционных, многодолевых и надпалубных цистерн £Чсм.ркс.22 и 25).

Современные материалы, применяемые для изготовления грузовых емкостей, и их теплоизоляция позволяют осуществлять перевозку СГ при температурах, близких к режиму глубокого охлаждения (до -40 и даже до -48 °С), что делает их все более схожими с рефрижераторными газовозами. На таких газовозах встроенные грузовые танки чаще всего делают призматическими, что способствует более рациональному использованию трюмного пространства судна. При пониженной температуре СГ их плотность увеличивается, что позволяет увеличить грузовместимость газовоза, а масса грузовых емкостей по сравнению с напорными газовозами уменьшается. Благодаря понижению центра тяжести полурефрижераторных газовозов значительно увеличивается их остойчивость.

В береговых газохранилищах СГ чаще всего хранят при температуре, близкой к температуре кипения, что позволяет газовозам полурефрижераторного типа с низкотемпературным грузом осуществлять грузообработку с наименьшими экономическими затратами. Полурефрижераторные газовозы являются универсальными, так как условия транспортировки на них позволяют перевозить самые разнообразные виды СГ. На эксплуатацию этого типа газовозов меньше влияют особенности береговых терминалов (наличие линии возврата паров СГ, давление и температура груза и др.). Однако это требует усложнения грузового комплекса судна за счет введения в его состав установок повторного сжижения газа, оборудования для его подогрева и ряда других элементов. В целом полурефрижераторные газовозы являются более якономичными, чем газовозы других типов.

Грузообработка гюлурефрижераторных газовозов осуществляется практически по такой же схеме, как и напорных, с учетом введения з ее состав конденсатора и сепаратора газа. Разгрузка грузовых цистерн 1 производится судовым перекачивающим насосом при условии создания разрежения в береговой емкости компрессором. Если количества паров СГ в береговой емкости будет недостаточно для работы компрессора с требуемой производительностью, то в работу подключаются подогреватели и испарители, аналогично принципиальной схеме, изображенной на рис.48.

Особенности грузовых систем полурефрижераторных газовозов рассмотрим на примере газовоза типа «Юрмала».

Рис. 9. Схема грузовой системы полурефрижераторных газовозов

Каждая сдвоенная цилиндрическая цистерна из хладостойкой никелевой стали без вторичного барьера с изоляцией установлена на фундаментных седлах, Позволяющих обеспечивать продольные и вертикальные перемещения цистерн. В каждой цистерне размещены по два вертикальных погружных насоса. В случае большого гидравлического сопротивления в береговой магистрали последовательно с погружными насосами подключаются бустерные, размещенные в насосно-компрессор-ном помещении. Ввиду того, что газовоз предназначен для перевозки одновременно двух сортов груза, судно оборудовано двумя независимыми грузовыми системами. При этом надо помнить об исключении одновременной перевозки комбинаций несовместимых СГ, например, аммиак – бутадиен и аммиак – винилхлорид.

Для обеспечения технологического процесса перевозки частично охлажденного СГ каждая из грузовых систем оборудована УПСГ, укомплектована теплообменными аппаратами подогрева груза при выгрузке и охлаждения при погрузке и транспортировке. Повторное сжижение газов выполняется тремя вертикальными двухступенчатыми поршневыми компрессорами двойного действия при максимальном абсолютном давлении 1,96 МПа и минимальном давлении на всасывании 29,5 кПа. Охлаждение сжатого компрессорами газа осуществляется тремя однопроточными кожухотрубными конденсаторами. Подофев груза при выгрузке СГ способом вытеснения производится дзумя подогревателями-испарителями. Управление работой системы осуществляется из ПУГО.

На немецкой зерфи «Waterhuizen J.Pattje» в 1993 г. построен полурефрижераторный газовоз «Jurnmegas» дедвейтом 6292 т и грузовместимостью 5322 м3. Газовоз оборудован четырьмя подпалубны-ми и одной надпалубной (промежуточной) емкостями, четырьмя погружными грузовыми насосами с подачей по 150 м3/ч и одним бу-стерным насосом с подачей 260 м3/ч. Давление нагнетания всех насосов составляет 1,2 МПа. Возможна одновременная транспортировка двух различных видов СГ при избыточном давлении 1,05 МПа и температуре до -46 °С. Суда полурефрижераторного типа часто используются и как чисто рефрижераторные, если они могут обеспечить соответствующие условия транспортировки СГ.

Перевозка СГ при глубоком охлаждении. В настоящее время большинство береговых газохранилищ спроектированы для хранения СНГ и СПГ при температуре, близкой к температуре кипения, и нормальном давлении, поэтому и для их транспортировки целесообразно применять газовозы, обеспечивающие перевозку СГ при аналогичных условиях. Груз, охлажденный до температуры, при которой давление упругости его насыщенных паров равно атмосферному, называется полностью охлажденным. Грузовые емкости, используемые для перевозки таких грузов, обычно не являются сосудами, работающими под давлением, и бывают самой разнообразной формы. К грузам, перевозимым при температуре кипения и атмосферном давлении, относятся СНГ, аммиак и СПГ. Условно суда-газовозы для перевозки этих грузов можно разделить на три подтипа.

К первому подтипу относятся газовозы-рефрижераторы для перевозки аммиака при температуре -33 °С, винилхлорида и СНГ, температура транспортировки которых в зависимости от содержания прймеси этана может доходить до -55 °С. Грузовые емкости таких газовозов имеют обычно призматическую форму, разделены в диаметральной плоскости переборкой, изготовлены из низколегированной никелевой стали с содержанием никеля до 2% и рассчитаны на максимальное давление 27,5 МПа. Установка повторного сжижения газов на таких газовозах должна иметь производительность, достаточную для компенсации проникающего через изоляцию тепла и охлаждения СГ в процессе грузовых операций или в рейсе. По требованию грузополучателей может быть предусмотрен подогрев груза при разгрузке в береговые газохранилища.

Второй подтип рефрижераторных газовозов предназначен для перевозки полностью охлажденного этилена при температуре -104 °С и атмосферном давлении и других грузов с более высокой температурой кипения. В качестве материала вкладных грузовых емкостей здесь обычно используются алюминий или никелевая сталь с содержанием никеля 5-9%, а для мембранных танков применяются нержавеющая сталь или инвар.

Третий подтип рефрижераторных газовозов применяется для перевозки СПГ при температуре -162 … -165 °С. Обычно суда этого типа не имеют в своем составе УПСГ. На подобных судах распространены призматические грузовые танки типа А фирмы «Конч» и типов В и С норвежской фирмы «Мосс Розенберг», изготовленные из алюминия или никелевой стали с содержанием никеля 9%. Из мембранных танков наиболее применяемыми являются конструкции французских фирм Таз транспорт» и «Технигаз», изготовляемые из алюминия, нержавеющей стали или инвара.

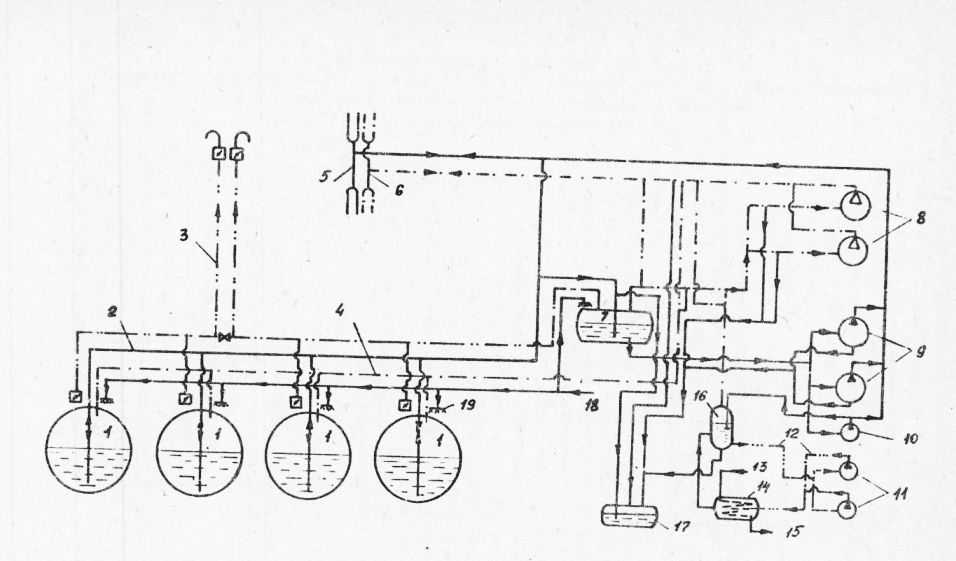

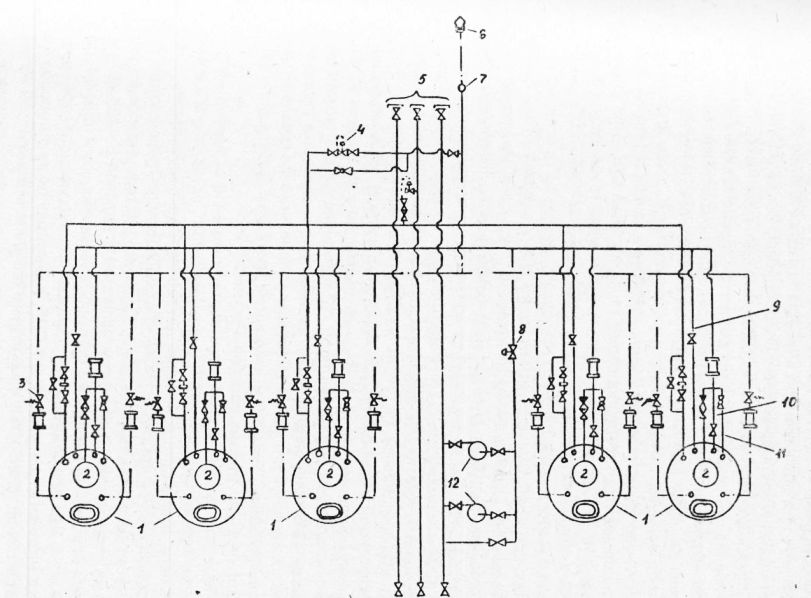

На рис.50 приведена принципиальная схема грузовой системы газовоза с четырьмя грузовыми танками, предназначенными для перевозки СНГ и аммиака. Каждый грузовой танк разделен в ДП продольной переборкой, по обе стороны от которой размещено по одному погружному фузовому насосу. При выходе из строя одного из насосов танк может быть разгружен другим насосом. Для этого только необходимо с помощью привода открыть переборочный клапан (на рисунке не показан). Газовоз предназначен для одновременной перевозки двух сортов груза, поэтому он снабжен четырьмя независимыми грузовыми магистралями 4,5, 7, 8 и магистралями паров груза. Пофузо-разфузочные операции осуществляются с помощью палубных патрубков, выведенных на оба борта и подсоединенных к магистральным трубопроводам через фильтры.

Испаряющиеся в процессе транспортировки газы отводятся через патрубок и подвергаются повторному сжижению с помощью системы, в состав которой входят три УПСГ: две основные и одна резервная. Каждая установка включает в себя компрессор, сообщающийся с конденсатором и фильтром. Фильтр оборудован специальным устройством отбора паровых фракций сжижаемого фуза для возврата его на повторное сжижение. Повторно сжиженный газ поступает в фузовые танки по трубопроводам через перфорированные трубы. Он может быть также использован для подготовки грузовых танков к приему низкотемпературного груза путем распыления. Продувка трубопроводов от остатков груза осуществляется инертным газом путем подсоединения гибких шлангов. Несконденсировавшиеся небольшие количества паров фуза могут быть также выброшены через полумачту.

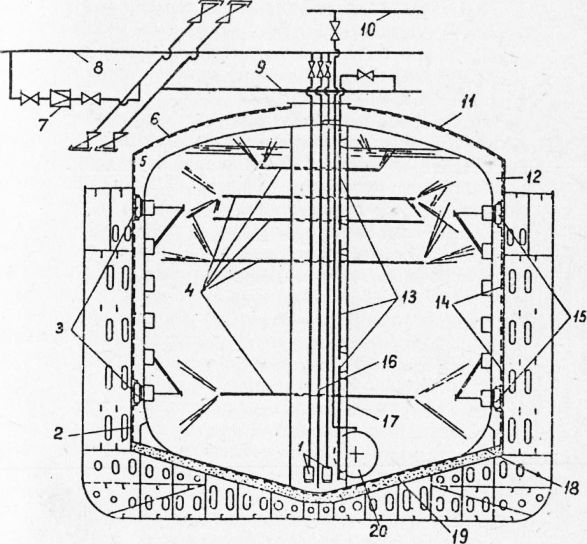

Более подробно оборудование фузовых емкостей рефрижераторных газовозов первого подтипа рассмотрим на примере судов типа «Моссовет». Газовозы имеют по четыре вкладные призматические грузовые танка конструкции «Технигаз», разделенных в диаметральной плоскости продольной непроницаемой переборкой. Вместимость первого танка 14800 м3, а остальных – по 20200 м3. Над каждым танком возвышается купол размером 5,0 х 5,0 м, на котором размещены все контрольно-измерительные приборы и предохранительные клапаны. К грузовым танкам подведены трубопроводы СГ, паров груза и газового конденсата. Межбарьерное пространство 2 заполняется инертным газом через трубопровод, а избыток давления в межбарьерном пространстве снимается путем стравливания через трубопровод. Захолаживание танков перед погрузкой осуществляется путем распыления СГ через коллектор при открытии дистанционно управляемого клапана. Погрузка судна производится из магистрали при открытии клапанов через перфорированную трубу. Эта же труба служит для распыления СГ во время балластного перехода при открытии клапана. Прием жидкого балласта осуществляется в подпа-лубную и скуловую цистерны. Для разгрузки судна в каждой половине танка установлен погружной центробежный пятиступенчатый насос подачей 680 м3/ч при давлении нагнетания 1,3 МПа с электроприводом мощностью 230 кВт. На напорном трубопроводе насоса установлен невозвратно-запорный клапан. Предусмотрена защита насоса по минимальному давлению и силе тока. При выходе из строя одного из насосов можно использовать другой путем открытия переборочного клапана посредством валикового привода. Цистерны установлены на опорах.

В ряде портов приходится проводить выгрузку газовоза без наличия линии возврата паров груза. В таких случаях часть СГ при разгрузке пропускается через змеевик обогрева и, испаряясь, выпускается опять в танк. Испаритель может быть использован и для удаления остатков груза перед дегазацией. При этом горячие пары груза подаются компрессором в змеевики обогрева, минуя конденсатор. Из змеевика конденсат перепускается в другой танк или вновь возвращается в испаритель. Он может быть также сдан на берег. Пары СГ откачиваются из танка компрессором на берег или выводятся через мачту в атмосферу.

Газовозы этого типа предназначены для перевозки одновременно двух видов груза при температуре не ниже -48 °С и при максимальном давлении 24,5 кПа. Для этого грузовые танки разделены на две группы: первый, третий и второй, четвертый. Для постоянного поддержания в рейсе давления и температуры в грузовых танках в заданных пределах суда оборудованы автоматизированными УПСГ, состоящими из трех независимых блоков одинаковой производительности. Каждый блок может обслуживать группу из двух грузовых танков.

Рис. 10. Принципиальная схема грузовой системы газовоза для перевозки СНГ и аммиака с установками повторного сжижения газа

Управление работой грузовой системы осуществляется дистанционного из ПУГО, размещенного также, как и компрессорное и электромоторное отделения, в рубке на верхней палубе между вторым и третьим грузовыми танками. Б ПУГО, а также в рулевую рубку автоматически передаются все показания приборов и параметры работы механизмов грузового комплекса. Основные характеристики фузовьк комплексов газовозов типа «Моссовет» и аналогичного с ним по архитектурно-конструкгивному типу судна «Смольный» приведены в табл.8.

Рис. 11. Оборудование грузового ганка газовозов типа «Моссовет»

Рефрижераторные газовозы второго подтипа предназначены для перевозки этилена при температуре -104 °С. Подобные суда строят довольно редко, а этилен, учитывая конъюнктуру фрахтового рынка, предпочитают перевозить на судах-метановозах. Примером судна-этиленовоза может служить газовоз «Vallensina», построенный в Италии в начале 1993 г. и предназначенный .для перевозки этилена при температуре -104 °С и давлении 80 кПа из Ливии в Италию. Грузовместимость трех термоизолированных танков составляет 6 тыс.м3. В каждом танке установлено по два погружных насоса производи-гельностью по 135 м3/ч. Время разгрузки судна составляет 8 ч. Необходимые параметры груза обеспечиваются холодильными установками, включающими в себя три компрессора. Работа холодильного и грузового оборудования полностью автоматизирована.

Технология разгрузки полностью охлажденного СПГ, в основном применяемая и на современных судах, впервые была отработана на экспериментальном судне «Methane Pioneer» американской постройки. Судно грузовместимостью 5100 м3 было предназначено для перевозки 2000 т метана из США в Англию в пяти вкладных призматических танках размером 9,0 х 12,0 х 3,0 м и емкостью по 970 мэ, изготовленных из алюминиево-магниевого сплава и установленных в двух трюмах (деэ в носовом и три в кормовом). Над каждым танком возвышается купол, через который проходят все необходимые трубопроводы. Погружные бустерные насосы подачей 100 м3/ч при давлении 225 кПа из каждой цистерны подают СПГ к двум основным грузовым насосам на верхней палубе подачей по 260 м3/ч при давлении 255 кПг, Для предупреждения возникновения кавитации и повреждения подшипников насоса регулировочный клапан поддерживает необходимый напор и подачу. Количество подаваемых паров груза регулируется дозировочным клапаном. Подсоединение береговых трубопроводов осуществляется через фланцы запорных клапанов палубных коллекторов. Избыток паров груза стравливается через выпускное отверстие, о чем информирует сигнальное устройство. Захолаживание танков перед погрузкой производится по трубопроводу, а погрузка СПГ – по трубопроводу. В системе предусмотрен резервный трубопровод.

Рис. 12. Принципиальная схема грузовой системы метановоза «Methane Pioneer»:

Оборудование грузовых емкостей метановозов приняло свой законченный вид на французском газовозе «Jules Verne» грузовместимостью 25650 м3. Судно предназначено для перевозки СПГ в семи вертикальных цилиндрических цистернах с крышей, имеющей эллиптическую форму, и днищем конической формы. Шесть цистерн диаметром 18,35 м и емкостью по 4087 м3 и одна носовая диаметром 12,0 м и емкостью 1126 м3 изготовлены из никелевой стали с содержанием никеля 3%. Цистерны имеют защитный кожух из двух оболочек: внутренней, из никелевой стали и внешней из нержавеющей стали. Пространство между оболочками заполнено изоляцией из полиэфирной смолы типа клагецелл. Межбарьерное пространство, заполнено гранулированным шлаком. Цистерна опирается на двойное дно и бортовые опоры. Вертикальная жесткость цистерны обеспечивается грузовой колонной диаметром 3,0 м, служащей также для размещения трубопроводов, погружных насосов и трапа.

Перед погрузкой газовоза и в порожнем рейсе осуществляется захолаживание цистерн путем распыления СПГ, оставляемого в небольшом количестве в носовой цистерне, через трубопроводы. Погрузка производится береговыми средствами по трубопроводу, через редукционный клапан. Разгрузка цистерны выполняется двумя погружными бустерными насосами подачей по 450 м3/ч и тремя основными грузовыми центробежными насосами подачей по 800 м3/ч. Для предупреждения образования вакуума, способствующего интенсивному испарению СПГ. в цистерну по трубопроводу подается под небольшим избыточным давлением сжиженный метан с берега. При выходе из строя грузовых насосов разгрузка цистерны может быть осуществлена вытеснением газообразным метаном. Время разгрузки составляет 10 ч.

Для экстренного заполнения грузовых цистерн в случае нарушения герметичности ее оболочки используется аварийный запас сухого азота, хранящегося в сферических баллонах внутри цистерн. Пополнение запасов осуществляется от системы инертных газов. Управление работой грузового комплекса ведется из ПУГО, расположенного в носовой части судна.

Рис. 13. Оборудование грузовой цистерны метановоза «Jules Verne»

Оборудование метановозов со сферическими грузовыми цистернами уже рассматривалось ранее. Например, на американских судах-метановозах типа «Aquarius» грузовместимостью 125 тыс.м3, построенных серией из 12 единиц, в каждой из пяти сферических цистерн установлено по два погружных электронасоса подачей по 1040 м3/ч при давлении 1,25 МПа. Грузовые трубопроводы в цистернах выполнены из алюминиевого сплава, а вне их – из нержавеющей стали. Для повторного сжижения испаряющегося метана на судах установлено по три компрессора: два (один резерв ный) подачей по 5100 м3/ч и один, используемый в основном при подготовке цистерн к приему груза и во время грузовых работ, подачей 20388 м3,/ч. Время погрузки-выгрузки – 12 ч. Управление грузовыми и балластными операциями осуществляется из ПУГО, расположенного на втором ярусе рубки, размещенной между второй и третьей цистернами. На первом ярусе рубки на уровне верхней палубы установлены компрессоры и теплоэбменные аппараты системы повторного сжижения паров метана.

В настоящее время суда-метановозы являются наиболее перспективными, особенно для газотранспортного флота России. Вслед за серией судов типа «Aquarius» были построены метановозы типов «Метания» (Бельгия), «Тинага Сату» (Франция), «Polar t£ag!e» и «Artie Sun» (Япония) и другие грузовместимостью 130-135 тыс.м3.

На газовозах «Polar Eagle» и «Artie Sun», построенных в 1993 г., в каждой грузовой емкости установлены два погружных грузовых насоса подачей по 950 м3/ч. Время разгрузки судна -12 ч. Возможна разгрузка судна способом вытеснения избыточным давлением по схеме: испаритель-компрессор-береговой трубопровод за 33 ч.

В Японии предусматривается строительство серии из семи газовозов для перевозки СПГ грузовместимостью по 130 тыс.м3 с поставкой в 1996 г. (двух), 1997 г. (двух) и по одному в 1998, 1999 и 2000 гг. Они планируются для ежегодной доставки 4 млн.т СПГ для японской электростанции «Chubu». Различные японские фирмы ведут активное строительство судов-метановозов с мембранными танками и сферическими цистернами. В Южной Корее строится мета-новоз грузовместимостью 130 тыс.м3. По прогнозам специалистов, для Южной Кореи необходимо построить не менее десяти таких судов, оценочная стоимость постройки которых составляет 250-300 МЛН.ДОЛЛ.

В заключение этого параграфа остановимся на некоторых особенностях проведения грузовых операций и транспортировки СГ на газовозах. В процессе ведения грузовых операций необходимо постоянно следить за давлением в грузовых емкостях. При погрузке СГ давление в емкостях повышается за счет вытеснения паров груза жидкостью, испарения СГ теплопритоками от стенок емкости, трубопроводов и береговых насосов. На напорных и полурефрижера-горных газовозах давление обычно снижают путем распыления СГ. При этом обеспечивается температура груза, соответствующая давлению упругости насыщенных паров более низкому, чем давление срабатывания предохранительных клапанов. На полурефрижераторных и рефрижераторных газовозах давление регулируется системой повторного сжижения паров груза. Выброс паров в атмосферу через систему газоотвода обычно при грузовых операциях не допускается. Интенсивность погрузки регулируется исходя из поддержания оптимального давления в грузовых емкостях. В конце погрузки насосы работают с уменьшенной подачей, что заранее согласовывается с оператором терминала.

Выгрузка СГ осуществляется под большим давлением, чтобы преодолеть все гидравлические сопротивления в судовой и береговой магистралях. Высокое давление в трубопроводах может привести к нарушению герметичности соединений трубопроводов и арматуры, Для предупреждения возникновения вакуума в грузовых емкостях при разгрузке должна предусматриваться возможность возврата паров груза с берега или часть выгружаемого СГ должна пропускаться через испаритель и снова подаваться в грузовую емкость. Интенсивность разгрузки регулируется путем отключения насосов, так как применение дросселирования может привести к нагреванию груза. Запуск насосов осуществляется поочередно при частично закрытом клапане на всасывающем трубопроводе, чтобы снизить начальную нагрузку и предотвратить возникновение гидравлического удара. Пуск насосов допустим только при гарантированном поступлении в них необходимого количества жидкости. Поступление паров груза в насос может привести к возникновению кавитации и нарушению необходимой смазки и охлаждения подшипников, уплотнений и сальников.

При перевозке одновременно нескольких видов СГ необходимо предотвратить загрязнение и химическое взаимодействие различных грузов. В этом случае вся система при смене груза подвергаемся тщательной промывке и продувке, а при несовместимости грузов на судне должны быть предусмотрены раздельные системы для проведения грузовых операций и для повторного сжижения паров. Ранее уже рассказывалось о судах-газовозах для перевозки двух видов СГ одновременно. Увеличение количества перевозимых грузов значительно усложняет грузовой комплекс и увеличивае+ стоимость постройки и эксплуатации газовозов. Тем не менее на норвежском газовозе «Иглу финн», построенном в 1981 г., восемь грузовых цистерн разной конструкции имеют каждая свою отдельную линию погрузки-разгрузки, что позволяет перевозить одновременно восемь различных видов грузов. Данное судно имеет на сегодняшний день самый длинный список разрешенных к перевозке грузов.

В ряде ситуаций, например, когда из-за ограничения глубины акватории газовоз не можбт осуществить грузовые операции непосредственно в порту, или в аварийных случаях, возникает необходимость перегрузки СГ с судна на судно или на специализированную баржу. Операция перегрузки достаточно сложна и опасна, но с годами она применяется все чаще и чаще, и в настоящее время имеется уже несколько надежных технологических схем для ее осуществления. Например, фирма «IMPaC Offshore Engineering» (Германия) разработала систему для перегрузки жидкого этилена с температурой -104 °С при атмосферном давлении с крупных этиленовозов на мелкосидящие суда грузовместимостью от 4 до 10 тыс.м3. Предложены два варианта системы: с жесткими трубами, соединяемыми между собой шарнирами, и с гибкими трубами из армированного полиамида. Система обеспечивает нормальную работу при любых взаимных перемещениях контактирующих судов, при скорости течения до 10 км/ч и высоте волны до 1,0 м.