Форма и конструкция грузовых емкостей (цистерн, танков) для транспортировки СГ оказывают определяющее влияние на АКТ судов-газовозов. Согласно Правилам Регистра грузовой емкостью является непроницаемая для жидкости емкость, спроектированная как первичный резервуар для груза, а также включающая в себя все подобные емкости независимо от того, имеют они изоляцию и вторичные барьеры или нет. Вторичный барьер представляет собой внешний элемент грузосодержащей системы, не пропускающий жидкость, предназначенный для временного хранения любых возможных утечек жидкого газа через первичный барьер и предотвращающий понижение температуры корпусных конструкций судна до опасного уровня. В свою очередь, внутренний элемент грузосодержащей системы, рассчитанный на хранение груза, служит первичным барьером, если система имеет два барьера. Пространство между первичным и вторичным барьерами, частично или полностью заполненное изоляцией или другими материалами, является межбарьёр-ным пространством. Разнообразие видов СГ и условий их транспортиров»*, стремление судостроителей и судовладельцев обеспечить должную степень безопасности газовозов, не считаясь с усложнением их конструкции и повышением строительной стоимости, породило значительное количество конструкций грузовых цистерн и танков.

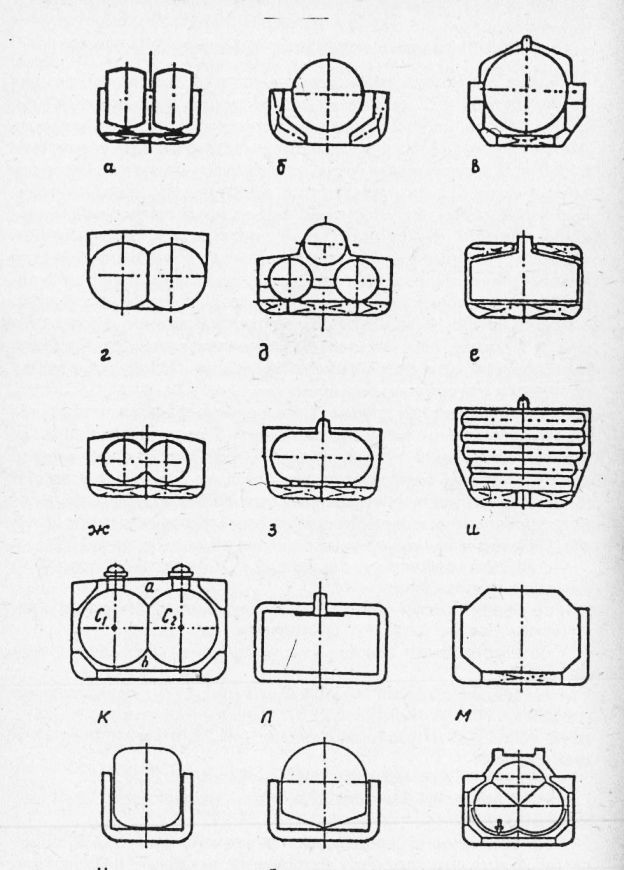

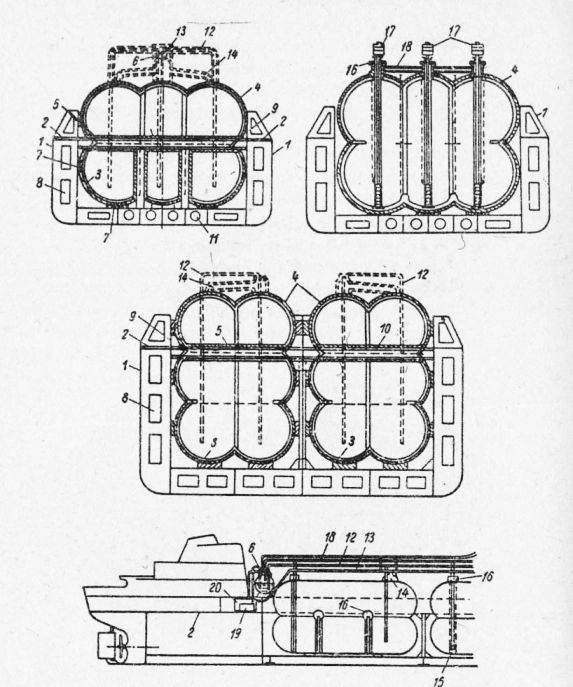

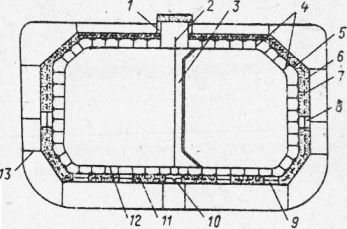

Некоторые конструктивные решения приведейы на рис.22:

— с вертикальными парными и одинарными цилиндрическими цистернами;

— со сферическими и сфероцилиндрическими с коническим днищем цистернами;

— со встроенными сдвоенными цилиндрическими цистернами;

— с горизонтальными продольными, двухдолевыми, поперечными, трубчато-ячеистыми, двух- и трехлепестковыми цилиндрическими цистернами;

— с вкладными призматическими танками;

— с полумембранными и мембранными танками и др.

На современных судах-газовозах применяется пять установившихся типов грузовых емкостей: встроенные, вкладные, мембранные, полумембранные и с внешней изоляцией.

Встроенные грузовые танки представляют собой неотъемлемую часть корпуса судна, участвующую в обеспечении его общей и местной прочности. В таких танках СГ принято перевозить при температуре не ниже -10 °С. Расчетное давление паров СГ Ррп, как правило, не должно превышать 26 кПа, однако оно может быть увеличено до 70 кПа при условии соответствующего увеличения размеров связей корпусных конструкций. Изоляция встроенных грузовых танков не требуется. По конструкции они близки грузовым танкам нефтеналивных судов, а прочностные характеристики их должны быть не ниже характеристик корпуса. Встроенные танки позволяют наилучшим образом использовать полезную кубатуру трюма. Например, газовоз со сдвоенными цилиндрическими танками имеет повышенный почти на одну т|эеть коэффициент утилизации водоизмещения по грузоподъемности. По сравнению с аналогичным по размерам судном, оборудованным вертикальными цилиндрическими цистернами, представленный газовоз может перевозить за один рейс примерно на 37% груза больше.

Рис. 1. Конструктивные схемы грузовых танков и цистерн газовозов

Вкладные грузовые цистерны и танки представляют собой грузовые емкости, не являющиеся конструкциями корпуса судна и не участвующие в обеспечении его общей и местнйй прочности. Это автономные конструкции, не имеющие жестких связей с корпусом и опирающиеся на корпус посредством опор и фундаментов. Вкладные цистерны и танки рассчитываются из условия восприятия мас-сытруза и динамических нагрузок от его перемещения при качке.

По форме они могут быть призматическими, цилиндрическими, сферическими или другой формы и подразделяются на следующие три типа:

А – цистерны и танки, прочность которых отвечает требованиям одобренных Регистром норм прочности судовых конструкций, при этом, если грузовые танки образованы плоскими поверхностями, то расчетное давление Ррп не должно превышать 70 кПа;

В – цистерны и танки, прочность которых подтверждена результатами модельных испытаний и расчетами, выполненными по уточненным методикам, позволяющим получить достоверную информацию об уровнях действующих напряжений, усталостной долговечности и трещинообразования. Цистерны и танки могут быть образованы плоскими поверхностями или поверхностями тел вращения. Для конструкций с плоскими поверхностями расчетное давление Р не должно превышать 70 кПа;

С – цистерны, прочность которых отвечает требованиям, предъявляемым к сосудам под давлением.

Принадлежность грузовой емкости к типу А или В определяется Российским Регистром в зависимости от ее формы, расположения на судне, конструкции опор и деталей крепления. Цистерны этого типа выполняются с изоляцией и могут быть использованы для перевозки СПГ и СНГ на газовозах-рефрижераторах.

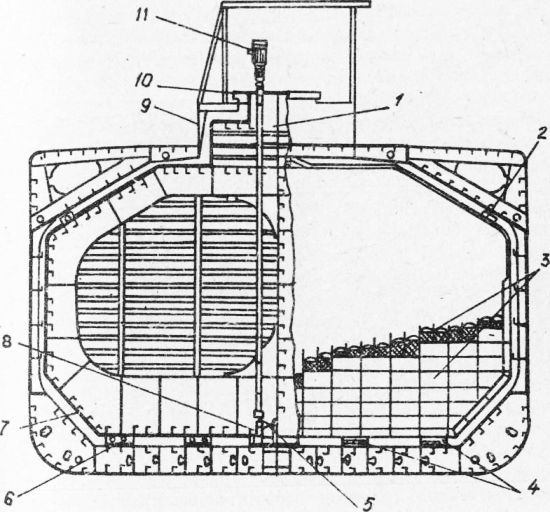

Вкладные цистерны и танки применяют на полурефрижераторных (для перевозки СНГ и этилена), напорных (для перевозки СНГ, кроме этана, и аммиака) и значительно реже на рефрижераторных (для перевозки СПГ и СНГ) газовозах. Вкладной танк призматической формы французской фирмы «Технигаз» позволяет наилучшим образом использовать вместимость трюма и уменьшить свободную поверхность жидкого груза за счет установки в диаметральной плоскости (ДП) продольной водонепроницаемой переборки, подпалуб-ных цистерн с наклонным днищем и купола в виде прямоугольного параллелепипеда, выступающего над верхней палубой на 600-1000 мм. Набор танка расположен внутри, и поэтому его наружная обшивка является гладкой, что удобно для термоизоляции. По поверхности контакта купола с комингсом люка верхней палубы также, установлена изоляция (из изопрена).

Проникновение в грузовой танк для осмотра и ремонта осуществляется через горловину, размещенную на куполе. Через купол проходят также все трубопроводы специальных систем: грузовой, повторного сжижения газа, инертных газов, вентиляции, измерения уровня груза, охлаждения танков и некоторых других. На куполе установлены предохранительные клапаны, приборы контроля давления и температуры в танках, аппаратура передачи информации об уровне груза и других данных в рулевую рубку и ПУГО. Танк раскрепляется с помощью специальных опор, клиньев и стопоров, через которые корпусным конструкциям передаются статические, динамические, инерционные и другие силы.

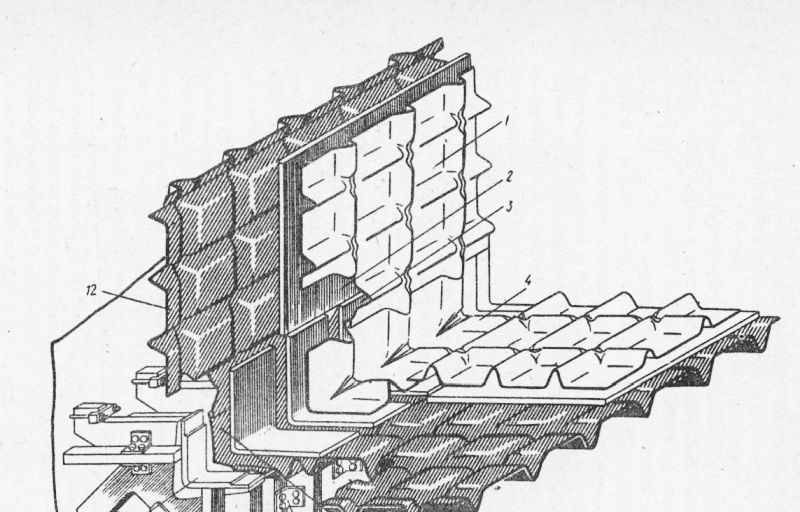

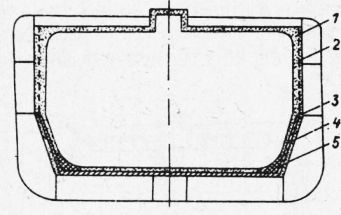

Рис. 2. Вкладной танк фирмы «Технигаз»:

1 – купол; 2 – стопор против всплытия; 3 – изоляция из полиуретана; 4 – опоры; 5 – перепускной клапан; 6 – вторичный барьер; 7 – первичный барьер; 8 -насос; 9 – рубка, защищающая купол; 10 – изоляция из кеопрена; 11 – электропривод погружного грузового насоса

Конструкция вкладных призматических танков подобна конструкции танков нефтеналивных судов. Корпус газовоза имеет двойное дно с туннельным килем, днищевыми стрингерами и скуловыми цистернами. Б верхней части корпуса размещены под-палубные цистерны. Система набора подобного типа судов, как правило, продольная, но иногда и комбинированная. Например, скуловые цистерна могут быть набраны по поперечной системе набора.

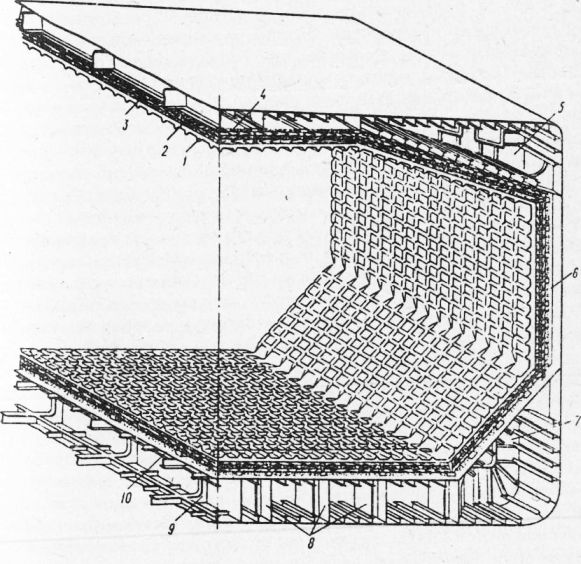

Рис. 3. Конструкция газовоза с вкладными призматическими грузовыми танками

Призматические вкладные грузовые танки набираются по продольной системе набора. Танк в ДП имеет продольную переборку. С каждой стороны продольной переборки между продольными балками устанавливается до трех стрингеров. Отбойные листы размещаются в одной плоскости со стрингерами. Поперечные рамы грузового танка состоят из флоров, рамных шпангоутов, рамных бимсов и рамных стоек продольной переборки. Грузовой танк опирается на плоскостные опоры и на клиновые опоры, а также на плоскостные опоры по бортам и в верхней части танков, имеющие такую же конструкцию, как и днищевые. Верхние опоры устанавливаются под бимсами, а бортовые опоры стыкуются со шпангоутами, размещенными между рамными шпангоутами грузового танка. Изоляция танка выполнена из пенопласта и перлита, уложенных в специальные фанерные ящики.

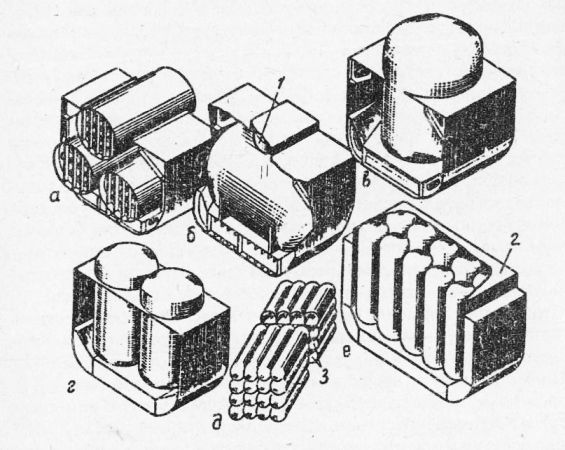

Вкладные цистерны цилиндрической и сферической формы способны воспринимать большие внутренние давления при меньших массовых характеристиках, чем грузовые емкости других типов. Кроме того, во многих случаях цилиндрические цистерны позволяют достаточно эффективно использовать полезный объем трюмного пространства судна. При размещении цилиндрических цистерн горизонтально вдоль судна их обычно укладывают в два яруса: в нижнем располагают две цистерны, а в верхнем – одну, значительно возвышающуюся над верхней палубой. Внутри устанавливают отбойные переборки. При ориентации цилиндрической цистерны поперек газовоза над верхней палубой выступает лишь купол танка. В случае установки одинарных и спаренных цилиндрических цистерн вертикально они значительно, иногда на треть своей высоты, возвышаются над верхней палубой. Высота возвышения в таком случае ограничивается условиями обеспечения остойчивости судна. При одной и той же вместимости газовоза количество установленных вертикальных цистерн значительно больше, чем горизонтальных. В связи с этим увеличивается количество перевозимого груза, уменьшаются относительная площадь изолируемой поверхности танка и расход дорогостоящей изоляции, снижается стоимость постройки и самого судна.

Стремление повысить коэффициент полезного использования трюмного пространства газовозов привело к созданию схем многорядного расположения цилиндрических цистерн относительно небольшого диаметра, закрытых тронковой палубой. Сравнительно малые радиусы кривизны внешней поверхности таких цистерн позволили обеспечить восприятие достаточно высоких внутренних давлений при относительно небольших толщинах стенок, что дает выигрыш в массе по отношению к одинарным цилиндрическим Цистернам равной грузовместимости. Такие цистерны могут одновременно перевозить разные сорта груза. Объединение нескольких цилиндрических цистерн в блоки привело к созданию трубчато-яче-истых или трубчато-сотовых цистерн, внутренние перемычки которых можно выполнять плсскими, так как они не испытывают значительного избыточного давления. Если многорядовые цилиндрические цистерны возвышаются над верхней палубой, то их обычно закрывают тронковой палубой. Перечисленные преимущества и высокая технологичность изготовления цилиндрических цистерн способствуют их широкому распространению.

Малые диаметры цилиндрических цистерн позволяют отказаться от установки в них набора. Крупные же цилиндрические цистерны обязательно имеют набор одного направления, чаще всего таврового профиля. Шпангоуты грузовой цистерны расположены в одной плоскости со стойками продольной переборки. Оболочка цистерны получена сваркой алюминиевых листов. В средней части цистерны установлена отбойная переборка с вертикальными стойками и горизонтальным набором.

Рис. 4. Варианты размещения вкладных цилиндрических цистерн на газовозах

Чтобы повысить эффективность использования цилиндрических цистерн, предложены конструкции многодолевых, в частности, шестидолевых цистерн. Форма этих цистерн и при горизонтальном, и при вертикальном расположении наилучшим образом соответствует обводам судна и позволяет максимально использовать полезный трюмный объем. Благодаря этому газовоз с шестидолевыми цистернами способен перевозить на 23-25% груза больше, чем газовоз аналогичных размерений с горизонтальными цистернами. Меньшая высота многодолевых цистерн дает возможность улучшить остойчивость судна, что способствует снижению требуемого количества водяного балласта в порожнем рейсе. Однако в отношении массы шестидолевые цистерны по сравнению с обычными цилиндрическими выигрыша не дают.

Рис. 5. Конструкция сдвоенной цилиндрической вкладной цистерны

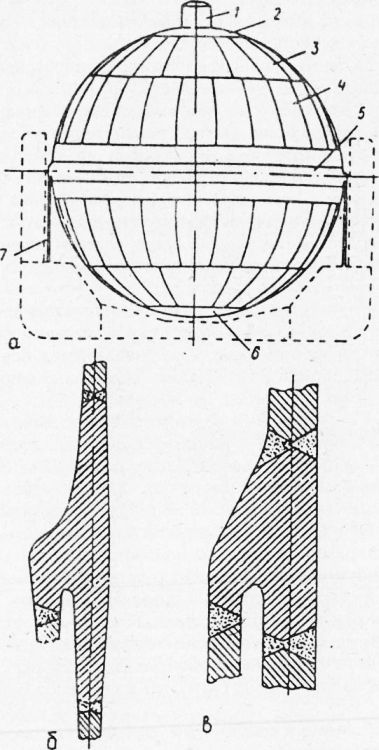

В 70-х годах при разработке емкостей для перевозки СПГ преобладали две концепции конструкции цистерн: сферической формы и мембранного типа. Сферическая цистерна представляет собой идеальный сосуд для перевозки СГ под давлением, что дает возможность отказаться от установки дорогостоящего вторичного барьера. Для нее можно назначать минимальные толщины стенок по сравнению с другими формами цистерн и тем самым уменьшать массу. Методика расчета емкостей сферической формы достаточно апробирована и не представляет трудностей, а это позволяет увеличить давление внутри цистерны до 0,3 МПа и, в случае отказа грузовых насосов, осуществлять аварийную выгрузку СГ способом вытеснения. Благодаря параллельному и независимому процессу формирования корпуса и сферических цистерн сокращается время постройки судна. Сюда следует отнести относительную простоту нанесения изоляции на наружную поверхность цистерны. Кроме того, повышается безопасность эксплуатации газовоза, так как уменьшается вероятность повреждения сферической цистерны при столкновении или посадке судна на мель ввиду того, что только незначительная ее часть расположена у наружной обшивки корпуса.

Рис. 6. Конструкции шестидолевых цистерн:

1 – корпус судна; 2 – верхняя палуба; 3 – цистерна; 4 – изоляция; 5 – горизонтальные трубчатые связи; 6 – предохранительные клапаны; 7 – прокладки; 8 – бортовые балластные цистерны; 9 – палубный стрингер; 10 – бимс; 11 -днищевые балластные цистерны; 12 – жидкостные трубопроводы; 13 – газовые трубопроводы; 14 – уравнительные трубы; 15 – погружной насос; 16 – газонепроницаемая крышка горловины; 17 – привод насоса; 18 – сливной трубопровод; 19 – нагнетательный трубопровод; 20 – компрессор

Недостатком сферических цистерн является сравнительно высокое положение их центров тяжести (см.рис.8), что приводит к необходимости увеличения ширины судна для обеспечения остойчивости и, как следствие, к нерациональному использованию полезного объема трюмного пространства. Однако этот недостаток облегчает размещение балластных цистерн на судне, снимает ограничения по толщине изоляции поверх грузовых цистерн. Имевшиеся поначалу трудности технологического характера, в частности, связанные со сваркой толстостенных листов оболочки, к настоящему времени решены. Поэтому газовозы со сферическими цистернами находят все более широкое распространение, а законодателем в проектировании сферических цистерн с 1969 г. стала норвежская фирма «Квернер-Мосс Розенберг» («Kvaerner-Moss Rozenberg»).

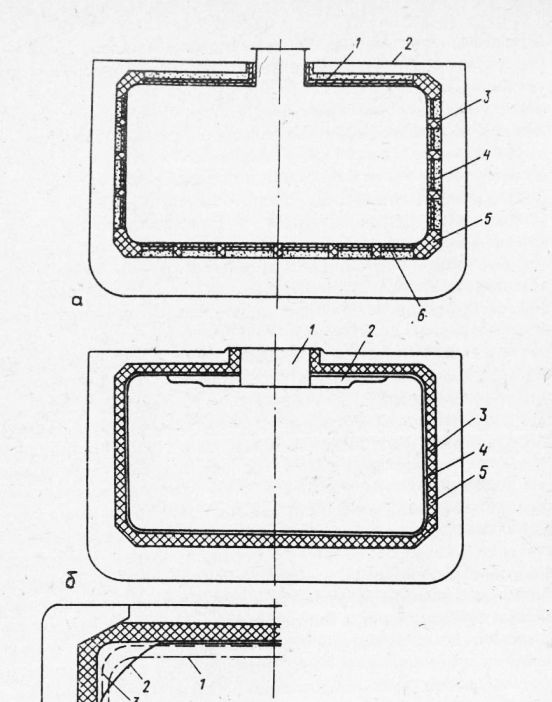

Сферические цистерны изготавливаются безнаборными из никелевой стали (9% никеля) или алюминиевых сплавов. Диаметр их достигает 37-44 м, поэтому они выступают над верхней палубой на 0,40-0,45 от своего диаметра. Оболочка сферы формируется отдельными поясами: купол; верхняя и нижняя крышки; температурный, тропический и экваториальный пояса. Обычно сферическая цистерна опирается экваториальным поясом на цилиндрический фундамент, устанавливаемый в трюме на двойное дно. Такая конструкция позволяет избежать передачи напряжений, возникающих от деформаций корпуса, на сферическую цистерну. Каждый кольцевой пояс собирается из отдельных сегментных секций на специальных монтажных площадках. Готовые пояса подаются на строящееся судно, где из них собирается грузовая цистерна.

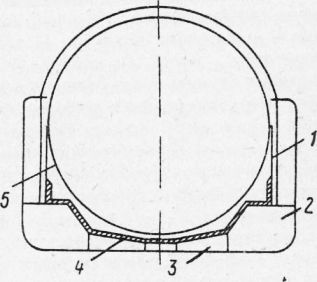

Наиболее сложными в конструкциях сферических цистерн являются узлы их соединений с корпусом, которые должны обеспечивать возможность свободного сжатия оболочки цистерны при охлаждении. Например, если сферическая цистерна выполнена из алюминиевого сплава, то узел соединения экваториального пояса 5 с цилиндрическим фундаментом может иметь вид, представленный на рис. 7,б, а для 9%-ной никелевой стали соответствует рис. 7,в.

Рис. 7. Конструкция сферической вкладной цистерны

Имеются и другие варианты оформления этих узлоб, в частности, французская фирма «Технигаз» предложила узел шарнирной конструкции. На газовозе «North-West Shipe» для уменьшения естественного испарения газа опорный цилиндрический фундамент изготовлен не из алюминиевого сплава, а из менее теплопроводной нержавеющей стали. В качестве переходной планки между алюми-ниевойхферической цистерной и стальным опорным цилиндром на газовозе «Aquarius» используется кольцо фирмы «Du Pont», состоящее из алюминий-железных сегментов, сваренных взрывом.

Сферические цистерны из алюминиевого сплава оказываются на 20-25% легче, чем из 9%-ной никелевой стали. Тем не менее массо-габаритные параметры даже алюминиевых сферических цистерн весьма внушительны. Так, на метановозе «Aquarius» сферы диаметром 37,0 м из алюминиевого сплава имеют оболочку, сваренную из 100 листов толщиной от 38 до 72 мм (экваториальный пояс – 195 мм) и массу в сборе 680 т. Поверх оболочки устанавливается мощная изоляция толщиной 200-250 мм, покрытая алюминиевой фольгой. Выступающие над верхней палубой части цистерн для защиты от механических повреждений и от воздействия влаги закрываются стальными кожухами сферической или более удобной с технологической стороны цилиндро-конической формы.

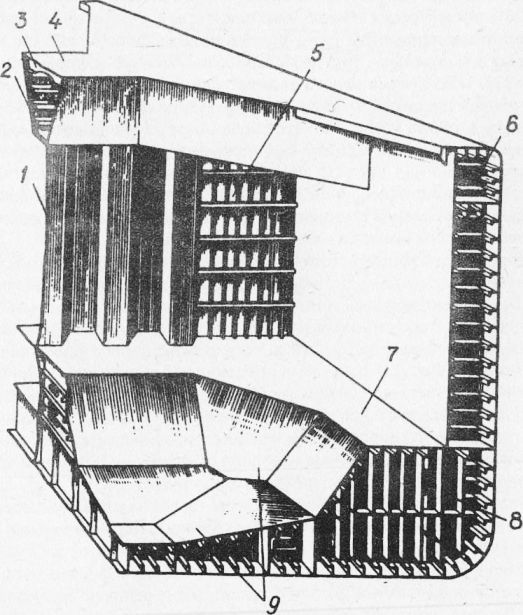

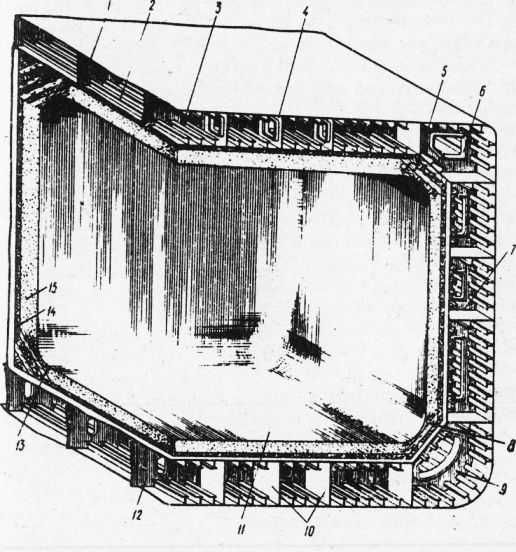

Конструкция корпуса газовоза со сферическими цистернами значительно отличается от других. Двойное днищевое перекрытие переменной высоты имеет продольный набор с мощным подкреплением, рассчитанным на нагрузку от сферической цистерны. В районе скуловых цистерн высота междудонного пространства достигает 3-4 м. Для получения поверхности, максимально приближенной к сферической поверхности грузовой цистерны, листы второго дна образуют в середине трюма углубление в форме усеченной перевернутой пирамиды. Газовозы со сферическими цистернами имеют, как правило, двойное бортовое перекрытие, в верхней части которого размещается подпалубная цистерна.

Большое раскрытие верхней палубы газовоза со сферическими цистернами снижает его продольную жесткость на скручивание при ходе судна на косой волне. Для повышения жесткости корпуса на скручивание в плоскости поперечных переборок газовоза устанавливаются специальные ригели, которые значительно расширяются к бортам судна, что увеличивает жесткость соединения ригеля с бортовым перекрытием. Стенки ригеля наклонены с учетом формы Цистерны. Они имеют установленный в несколько рядов горизонтальный набор, а в поперечном направлении – диафрагмы из листов или бракеты. Поперечные переборки состоят из трех участков: среднего гофрированного и двух плоских наборных у бортов.

Мембранные танки представляют собой грузовые емкости, образованные тонкой оболочкой (мембраной), поддерживаемой через изоляцию смежными конструкциями корпуса. Они должны обеспечивать непроницаемость своей оболочки при любых деформациях, связанных с изгибом корпуса, воздействием статических и динамических нагрузок от груза, с изменениями температуры и давления, инерционными силами и др. Расчетное давление паров Рр п, как правило, не должно превышать 26 кПа, но при условии соответствующего увеличения размеров корпусных связей и учета прочности поддерживающей изоляции оно может быть увеличено до 70 кПа. Для изготовления мембранных оболочек используют инвар (сплав никеля с железом) и хромоникелевую сталь толщиной 0,5-1,2 мм. Российским морским Регистром и другими классификационными обществами допускается применение неметаллических мембран либо мембран, встроенных в изоляцию или соединенных с ней. Толщина мембран при этом не должна превышать 10 мм. Характерной особенностью мембранного танка является наличие вторичного барьера.

Рис. 8. Конструкция корпуса газовоза в районе установки сферических цистерн

Газовозы с мембранными танками имеют преимущества по технико-экономическим показателям по сравнению с другими судами. Они обладают высоким коэффициентом загрузки, наименьшими массовыми характеристиками, отнесенными к грузовместимости, малой испаряемостью груза, отсутствием выступающих частей и больших вырезов в верхней палубе, малой металлоемкостью и простотой технического обслуживания.

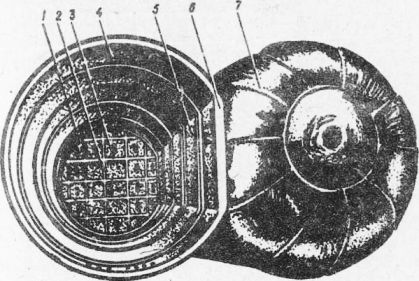

Способ перевозки СГ в мембранных танках впервые был разработан в середине 60-х годов и внедрен в 1969 г. при постройке ме-тановоза «Polar Alaska» грузовместимостью 71,5 тыс.м3 французской фирмой «Газ-Транспорт». Металлические конструкции мембранного танка выполняются из инвара, характеризующегося отсутствием хрупкости и хорошими механическими свойствами при температурах до -195 °С. Инвар применяется в виде полос шириной 500-1000 мм, свернутых в рулоны, что делает их удобными для механизации и автоматизации технологических процессов, в частности сварки, при изготовлении мембраны. Применяется два типа мембранных танков: плоскостные и гофрированные.

Конструкция плоскостного мембранного танка представляет собой пятислойную композицию, состоящую из двух металлических мембран, двух слоев теплоизоляции и полого пространства, заполняемого инертными газами или осушенным воздухом. Внутренний вид мембранного грузового танка плоскостной конструкции показан на рис.30. Первичный и вторичный барьеры выполнены из листов инвара, сваренных и связанных между собой с помощью скользящих соединений. Изоляция обоих барьеров представляет собой фанерные ящики (сахарный клен, японская береза, бук, бальза) с наполнителем. Листы инвара при стыковке образуют волнообразные направляющие вдоль судна по днищевым и бортовым секциям и вертикально по поперечным переборкам.

Гофрированные оболочки мембранных танков практически не подвержены термическим деформациям при температурах до -195 °С, что позволяет загружать даже метан без предварительного охлаждения конструкций. Конструкция гофрированного мембранного танка была впервые предложена французской фирмой «Технигаз». Мембрана состоит из листов хромоникелевой стали размером 1 х 3 м и толщиной 1,2 мм. Она имеет взаимно перпендикулярные гофры с одинаковым шагом, служащие для компенсации температурных деформаций, а такжё деформаций от общего изгиба судового корпуса. Гофры образуются штамповкой, при этом форма их обеспечивается только за счет деформации свободного изгиба, практически без вытяжки, утонения металла и, следовательно, без изменения механических свойств листа. Гофры, идущие вдоль листа, имеют несколько больший калибр по сравнению с поперечными гофрами.

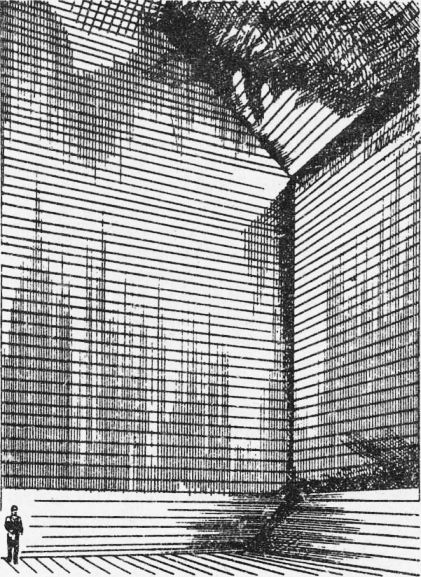

Рис. 9. Внутренний вид мембранного грузового танка плоскостного типа

Грузовой танк мембранного типа содержит первичную и вторичную гофрированные мембраны, между которыми помещен слой тепловой изоляции. Очень сложными и ответственными при проектировании и изготовлении мембранных танков являются конструкции их крепления к теплоизоляции и районы соединения пересекающихся под различными углами плоских секций. Участки мембраны днищевой и бортовой секций грузового танка стыкуются с помощью угловой полосы, которая имеет гофрировку только одного направления. Аналогичную гофрировку имеет соединительная полоса вторичной мембраны. Угловые полосы соединяются с гофрированными листами сваркой внахлест. Жесткость углового соединения мембранного танка обеспечивается поддерживающими угловыми межбарьерными и наружными прокладками, опирающимися на поперечные фитинги и продольные деревянные стойки. Фитинги и стойки соединяются болтами с помощью угольников. К корпусу фитинги прикрепляются посредством перемычек и шпилек. Пространство между корпусом судна и вторичной мембранной оболочкой заполняется пенополиуретаном, который в целях упрощения на рис. 30 не показан. Мембранные танки допускаются к эксплуатации только после испытаний моделей первичной и вторичной мембран с их угловыми элементами и соединениями оболочек. При этом особое внимание уделяется вопросу совместности деформаций мембраны грузового танка с изоляцией и корпуса газовоза.

Конструкция газовоза с мембранными танками внешне очень близка к судам с призматическими танками. Некоторым отличием являются лишь формы скуловой и подпалубной цистерн. Двойное днищевое перекрытие со стрингерами и коробчатым килем выполнено по продольной системе набора. Плоские участки гофрированной оболочки танка прилегают ко второму дну, борту, скуловым и подпалубным цистернам и к подпалубному набору. Роль вторичного барьера здесь выполняет трехслойная бальзовая фанера, полностью повторяющая профиль грузового танка. Бальзовая фанера достаточно прочна, чтобы воспринимать и передавать статические и динамические нагрузки от мембранного танка с грузом на корпусные конструкции. Одновременно бальзовая фанера выполняет и роль вторичной теплоизоляции. Панели бальзобой фанеры имеют размеры 306 х 204 см и толщину 170 мм. Для обеспечения непроницаемости клинообразные стыки между панелями залиты пенополивинилхпоридной мастикой. Между вторичным барьером и вторым дном, вторичным барьером 3 и шпангоутами и другими конструкциями размещена теплоизоляция.

Рис. 10. Угловой участок конструкции гофрированного двух-мембранного грузового танка

Японская фирма «NKK» разработала свою оригинальную конструкцию мембранных грузовых танков, предназначенных дня перевозки СГ. Толщина мембран составляет 1,2 мм. Эти мембраны служат первичным барьером. В качестве вторичного барьера предусмотрена прокладка из березовой фанеры толщиной 3,4 мм. Третичным барьером служит слой бальзы толщиной 433 мм. Фирма «NKK» освоила бездефектную автоматическую сварку мембран и неразрушающие методы контроля качества сварных швов, что обеспечивает надежность конструкции и безопасность эксплуатации танков. Применение новых танков позволяет уменьшить испарение перевозимого СГ и снизить стоимость их изготовления на 8-15%.

Рис. 11. Конструкция корпуса газовоза в районе гофрированного мембранного грузового танка

Фирма «Owers – Coining Fibergias Corp.» разработала первую неметаллическую систему мембран для изготовления грузовых танков. Система, получившая название «Perm-Bar II», состоит из модульных стандартных панелей (пластик, усиленный стеклотканью). Конструкция может выдержать быстрое охлаждение до -190 °С. Это позволяет загружать метан без предварительного охлаждения танков и не оставлять на балластный рейс до 10% перевозимого груза с целью использования его для захолаживания грузовых емкостей. Модули системы «Perm-Bar II» представляют собой панели толщиной 356 мм и массой 227 кг. Система мембран может использоваться для метановозов грузовместимостью 125 тыс.м3 и выше. Она позволяет значительно увеличить вместимость судов-газовозов.

Опыт изготовления мембранных танков показал, что производительность монтажа оболочки из плоских листов выше производительности монтажа из гофрированных листов. Плоские полосы свариваются по отогнутым кромкам друг с другом и с крепежными лентами, закрепленными на тепловой изоляции и на корпусных конструкциях. Полосы ориентированы вдоль судна, а по бортам и переборкам расположены горизонтально, что позволяет механизировать процесс сборки мембранного танка.

Японские специалисты разработали и предложили систему полу-мембранных танков «Бриджестоун». Полумембранные грузовые танки представляют собой призматические безнаборные емкости со скругленными по большому радиусу углами. Оболочки полумембранных танков изготавливаются обычно из алюминиевых сплавов, реже из никелевой стали толщиной от 3 до 12 мм. Полумембранные танки собираются в цехах и к месту постройки судна доставляются в готовом виде. Термические деформации от груза компенсируются закругленными углами танка, а статические и динамические нагрузки передаются плоскими участками стенок танка через изоляцию корпусным конструкциям. Расчетное давление паров груза Ррп такое же, как у мембранных танков. Полумембранные танки немного тяжелее мембранных, но зето значительно легче вкладных танков при одинаковой с ними грузовместимости. Получили распространение два типа полумембранных танков: опорные и подвесные.

Опорные танки имеют между первичным и вторичным барьерами угловые опоры, соответствующие по форме поверхностям скругленных углов танка. Опоры являются главным связующим звеном между грузовым танком и корпусными конструкциями. На опоры передаются основные нагрузки от грузового танка. Плоскостные участки ганка через вторичный барьер опираются на обрешетник, образованный деревянными брусьями высотой 350-400 мм. Брусья располагаются над днищевыми стрингерами или над подкрепленными балками второго дна и борта газовоза. Пустые Полости между брусьями заполняются теплоизоляцией из смеси пенистого фенола и полиуретановой пены. Вторичный барьер выполнен из бальзовой фанеры толщиной 25-30 мм.

Подвесной полумембранный грузовой танк прикреплен к корпусным конструкциям с помощью специальной подпалуб-ной подвески только в районе горловины. Благодаря подпалубной подвеске полумембранный танк не воспринимает усилий от общего изгиба корпуса. Действие внутреннего давления в танке и сил тяжести груза через изоляцию передается на корпусные конструкции газовоза. Вторичный барьер выполнен из двухслойной фанеры с внутренними прокладочными слоями из алюминиевой фольги для повышения герметичности. Внутренняя оболочка подвесных полумембранных танков обычно настолько тонка, что они не сохраняют свою форму при отсутствии груза. Форма сечения полумембранного танка, находящегося в захоложенном состоянии, но без груза, представляет собой контур на рис.33,в. При температуре окружающей среды контур порожнего танка определяется линией. Контур соответствует профилю загруженного грузового танка при температуре транспортировки СГ.

Для поддержания формы грузового полумембранного танка в подвешенном состоянии без груза угловым участкам мембранной оболочки придается необходимая жесткость, определяемая путем сложного расчета. Практика эксплуатации показывает, что неконтролируемые смещения танков отсутствуют, если в состав грузосо-держащих систем входят регуляторы внутреннего давления паров груза. Они служат для предотвращения падения давления в грузовых танках ниже атмосферного, например, при разгрузке судна. Считается, что в танках необходимо поддерживать избыточное давление паров груза порядка 2,5-3,0 кПа. Это позволяет удерживать плоскостные участки порожнего танка вблизи изоляции и исключить возможную вибрацию мембраны. Полумембранные грузовые танки широко используются при транспортировке СНГ и этилена.

Рис. 12. Конструктивные схемы газовозов с полумембранными танками

Представление о конструкции корпуса газовоза с полумембранными танками дает рис.34. Безнаборная оболочка танка прилегает плоскостными участками к изоляции, изготовленной из перлита, и передает нагрузку скругленными углами на опоры, выполненные из бальзового дерева. Из него же образован вторичный барьер. Корпус судна имеет

Рис. 13. Конструкция корпуса газовоза в районе 1юлумембранного грузового танка

продольную систему набора. Днищевое перекрытие усилено днищевыми стрингерами и рамными флорами. Двухпалубное перекрытие подкреплено продольными подпалубными балками, рамными бимсами, лежащими в одной плоскости с флорами, а усиленные подпалубные балки установлены в одной плоскости с днищевыми стрингерами. В состав корпусных конструкций входят также скуловые, бортовые и подпалубные цистерны.

С целью повышения технико-экономических показателей постройки газовозов предлагаются конструкции грузовых танков с внутренней изоляцией, поддерживаемой конструкциями внутреннего корпуса или конструкциями вкладной цистерны. Внутренняя поверхность изоляции при этом находится во взаимодействии с грузом. Для предотвращения образования трещин или для улучшения механических свойств изоляции она покрыта тонкой внутренней облицовкой из металлических, неметаллических или композитных материалов. Расчетное давление паров груза аналогично мембранным и полумембранным танкам, за исключением грузовых танков с внутренней изоляцией, поддерживаемой конструкциями вкладной цистерны. Для таких танков может быть допущено давление более 70 кПа.

Грузовые танки с внутренней изоляцией делятся на два типа:

- тип I представляет собой грузовые емкости, в которых изоляция или сочетание изоляции и одного или нескольких слоев внутренней облицовки выполняют роль первичного барьера, а внутренний корпус или конструкции вкладной цистерны – функции вторичного барьера;

- тип II представляет собой грузовые емкости, в которых изоляция или сочетание изоляции и одного или нескольких слоев внутренней облицовки выполняют функции первичного и вторичного барьеров, причем эти барьеры легко различимы.

Фирма «Mitsubishi Heavy Industries Со.» (Япония) применила конструкцию грузового танка с внутренней изоляцией на газовозе «Pioneer Luise» грузовместимостью 75 тыс.м3. Теплоизоляция грузовых танков выполнена напылением на внутреннюю поверхность слоя полиуретанового пенопласта толщиной 10 см. Метод напыления считается наиболее перспективным направлением формирования теплоизоляции на внутренней поверхности грузовых танков, он позволяет значительно снизить трудоемкость работ по нанесению теплоизоляционных покрытий. Кроме того, на газовозе «Pioneer Luise» СНГ с температурой -42 °С соприкасается только с изоляцией, что уменьшает тепловые деформации танка и позволяет исключить применение для его изготовления специальных сталей, рассчитанных на воздействие низких температур.

Заканчивая рассмотрение конструктивных типов грузовых емкостей, следует несколько уточнить различие между понятиями «грузовая цистерна» и «грузовбй танк». В отечественной нормативной документации и научно-технической литературе четкого разделения между этими понятиями нет. Существует мнение, что критерием разделения должно быть участие конструкций грузовой емкости в обеспечении общей или местной прочности. Согласно этому критерию танк является частью корпуса судна и участвует в обеспечении его прочности, а цистерна не является конструкцией/корпуса и не участвует в обеспечении общей или местной его прочности. Однако на практике такое разделение не выдерживается. Обычно к цистернам относят вкладные цистерны типов А, В и С, а все остальные грузовые емкости носят названия танков: встроенных, мембранных, полумембранных и грузовых танков с внутренней изоляцией.

Необходимость установки вторичного барьера и выбор его конструкции определяются видом перевозимого СГ, способом его транс-портироки и типом грузовой емкости. С учетом широкого спектра возможных нагрузок на грузовую емкость вторичный барьер должен удерживать жидкий груз при его утечке из грузовой цистерны или танка в течение не менее 15 суток, если к продолжительности рейса не предъявляются какие-либо иные требования. Вторичный барьер должен обеспечивать выполнение своих функций при статическом крене до 30°. При нарушении герметичности первичного барьера конструкция вторичного барьера не должна допускать снижения температуры корпусных конструкций до опасного уровня, а разрушение первичного барьера не должно приводить к выходу из строя вторичного барьера, и наоборот. Вторичный барьер предусматривается на газовозах, перевозящих СГ при атмосферном давлении и температуре ниже – 10 °С. Исключение здесь составляют газовозы с вкладными цистернами типа С. Если температура груза при атмосферном давлении не превышает – 55 °С, то вторичным барьером может служить корпус судна. При этом материал корпуса должен удовлетворять требованиям Российского морского Регистра, предъявляемым к сталям, эксплуатируемым при пониженных температурах. Вследствие дороговизны таких сталей использование корпусных конструкций 8 качестве вторичного барьера весьма ограничено.

Полный вторичный барьер предусматривается на газовозах с мембранными танками, грузооыми танками с внутренней изоляцией, а также на судах с вкладными цистернами и полумембранными танками, спроектированными в соответствии с требованиями, предъявляемыми к грузовым емкостям типа А. Полный вторичный барьер может быть изготовлен из древесины, листового и гофрированного инвара или хромоникелевой стали, углеродистой стали, листового алюминия и других материалов. Широкое применение имеет бальзовая древесина. Благодаря значительной пористости бальзы, вытекающий из грузовой емкости (первичного барьера) и попадающий на вторичный барьер жидкий груз начинает испаряться в порах. Давление образовавшихся Паров груза препятствует проникновению СГ через вторичный барьер или изоляцию из бальзы.

Примером вторичного барьера, выполненного из листового ин-вараГможет служить конструкция мембранного танка, представленного на рис. 30, а из гофрированной хромоникелевой стали – на рис.31. Вторичный барьер мембранного танка, изображенного на рис.32, выполнен из трехслойной бальзовой фанеры. Изготовление вторичного барьера из обычной углеродистой стали стало возможным во вкладных грузовых танках с внутренней изоляцией, применение которой позволило значительно снизить термические деформации вторичного барьера. Вторичный барьер опорного полумембранного танка может быть изготовлен из фанеры бальзовой древесины, а подвесного – из двухслойной фанеры с внутренним слоем из алюминиевой фольги.

Вторичные барьеры из листового алюминия применяются в основном на судах-газовозах с призматическими вкладными цистернами, имеюшими двойную обшивку и наружный набор. Внутренняя оболочка цистерны служит первичным барьером, а наружняя – вторичным. Расстояние между оболочками может составлять 150-250 мм. Жесткость грузовой цистерны обеспечивается набором таврового профиля. Цистерна по ДП разделена продольной переборкой, подкрепленной вертикальными рамными стойками. Нагрузки от грузовой цистерны на корпус передаются через днищевые и бортовые опоры, а также опоры в районе купола. Пространство между наружной оболочкой цистерны и корпусными конструкциями заполнено двумя слоями тепловой изоляции из полиуретана, разделенных между собой фанерой, прикрепляемой к корпусу газовоза на шпильках.

Рис. 14. Конструктивная схема газовоза с двухстенной вкладной цистерной и полным вторичным барьером

На английском метановозе «Methane Princess» грузовместимостью 27,4 тыс.м3 впервые был применен вторичный барьер, частично опоясывающий поверхность вкладных призматических цистерн призматической формы. Первичным барьером служила оболочка грузовой цистерны, а вторичным – фанерный поддон, установленный под цистерной. Частичный вторичный барьер разрешается использовать на газовозах с вкладными призматическими цистернами или полумембранными танками, отвечающими требованиям, предъявляемым к грузовым емкостям типа В. Вторичный барьер корытообразной формы возвышается примерно на треть высоты полумембранного грузового танка. Трехслойная конструкция вторичного барьера состоит из бальзовой древесины, покрытой с двух сторон фанерой. Вторичный барьер уложен на деревянный обрешетник, закрепленный на настиле второго дна. Между днищем грузового танка и вторичным барьером в качестве изоляции уложено стекловолокно. Боковые стенки вторичного барьера оперты на брус деревянного обрешетника. Изоляция вертикальных стенок состоит из слоя стекловолокна и слоя пенополиуретана со стороны корпусных конструкций. В качестве армирующего материала между слоями проложена капроновая сетка (показана пунктиром). В районах скругления оболочки танка установлены опоры из бальзовой древесины. Вертикальные (боковые) стенки вторичного барьера и изоляция выполнены так, чтобы протечки СГ из верхней части грузового танка попадали в поддон вторичного барьера. В тех случаях, когда вторичный барьер отсутствует, например, на газовозах с вкладными грузовыми цистернами типа С, также должны быть предусмотрены конструктивные меры, предотвращающие доступ протечек СГ к настилу второго дна и другим корпусным конструкциям. На судах со сферическими цистернами такими конструкциями являются брызгозащитные покрытия, опирающиеся на фундамент сферической цистерны, а также на крышу скуловой цистерны и настил междудонного пространства. Покрытие формируется из фанерных листов бальзовой древесины толщиной 25-30 мм. Оно способно сохранять протечки СГ не менее 15 суток.

Рис. 15. Конструктивная схема газовоза с вкладной цистерной и частичным вторичным барьером

Низкие температуры, высокие давления перевозимых грузов обусловливают применение специальных сталей и сплавов для изготовления грузовых емкостей и вторичного барьера. Комплекс требований к материалам, используемым при их изготовлении, установлен Газовым Кодом и Правилами классификационных обществ ведущих стран-судостроителей. Эти требования дифференцированы по рабочей температуре (0, -55, -165 и-195 °С) и в зависимости от назначения конструкции. В зарубежном судостроении для формирования грузовых оболочек обычно используются весьма дорогостоящие сплавы: инвар, никелевая сталь, хромоникелевая сталь, алюминий и алюминиевый сплав А5083 по американскому стандарту. Для перевозки СГ с критическими температурами ниже -190 °С, например, для азота, водорода или гелия, независимо от конструктивного типа грузовой емкости следует использовать аустенитные нержавеющие стали. Применение тех или иных материалов для изготовления конкретных конструкций рассмотрено выше.

Рис. 16. Схема расположения брызго-защитного покрытия сферической цистерны

В отечественном судостроении пока отсутствует опыт постройки специализированных судов-газовозов. Однако промышленность выпускает материалы (никелевые, хромоникелевые, аустенитные, углеродисто-марганцевые стали, алюминиевые сплавы), близкие зарубежным по химическому составу и физико-механическим свойствам. Например, аналогом хромоникелевой стали AISI-304 (8-9% никеля и 17-20% хрома) по американскому стандарту ASTM может служить отечественная сталь Х18Н10Т (9-10% никеля и 17-19% хрома).

Сравнение зарубежных материалов и предполагаемых отечественных позволяет сделать вывод, что при строительстве отечественных газовозов возможно применение материалов для изготовления грузовых емкостей, выпускаемых нашей промышленностью. Причем ожидаемые технические характеристики готовых конструкций не будут уступать уже проверенным в условиях эксплуатации конструк-тивно-технологическим решениям, предложенным ведущими зарубежными фирмами «Квернер – Мосс Розенберг», «Технигаз», «Газ-Транспорт», «Конч». Правилами Регистра, откорректированная редакция которых будет издана в 1998 г., определены четкая номенклатура материалов и требования к химическому составу, структуре, физико-механическим свойствам, видам термической обработки, методам и объему испытаний и диапазону эксплуатационных температур металлических листов, труб, профиля, поковок и отливок, применяемых при изготовлении грузовых емкостей и вторичных барьеров.

В конструкциях грузовых емкостей, перевозящих груз при температуре ниже -10 °С, предусматривается изоляция, предназначенная для поддержания температуры корпусных конструкций выше минимально допустимой рабочей температуры и для снижения тепловых потерь СГ в результате испарения. Расчетной температурой, определяющей выбор параметров теплоизоляционной защиты, считается температура воздуха 5 °С и морской воды 0 °С. При определении толщины изоляции должно учитываться наличие систем регулирования температуры груза: установки повторного сжижения паров газа, систем сжигания испарившегося груза в главных энергетических установках или в установках производства инертного газа. Эффективность теплоизоляции возрастает с увеличением ее толщины, например, толщина теплоизоляции грузовых емкостей мета-новозов составляет 400-500 мм.

С учетом важности выполняемых изоляцией функций к ней предъявляется целый ряд требований:

— обеспечение достаточной прочности по отношению к действию статических, динамических и вибрационных нагрузок;

— сохранность своих качеств при соприкосновении с грузом и хорошая деадсорбция;

— сопротивляемость к слеживанию, старению, влагопоглощению;

— стойкость к возгоранию;

— малый коэффициент теплового расширения;

— высокая технологичность, в частности, с точки зрения механизации и автоматизации процесса монтажа или нанесения;

— соответствие минимальным стоимостным показателям.

Основные свойства изоляции проверяются испытаниями, проводимыми между максимальной и на 5 °С ниже минимальной расчетной температурами, но не ниже -196 °С.

Теплоизоляцию грузовых емкостей судов-газовозов делят на три категории: твердую, мякгую и сыпучую. Твердые теплоизоляционные материалы обычно выдерживают нагрузки, возникающие от действия сил тяжести грузовых танков с грузом (бальза, азоб, габун, белый луан, сахарный клен, японская береза, бук, пенопласты с высокой удельной плотностью и др.). Они используются в качестве обрешетника, опор и в составе конструкций, фиксирующих грузовые емкости относительно корпуса. Мягкие теплоизоляционные материалы не способны воспринимать существенных нагрузок (вата волокнистого исполнения, минеральная-силикатная шерсть, ячеистый эбонит, пенопласты малой плотности и др.). Волокнистые материалы помещают в трудносгораемые герметичные пакеты для предотвращения распыливания волокна. Изоляция закрепляется на оболочках грузовых емкостей с помощью фиксаторов или клея. При толщине изоляции свыше 80 мм для ее удержания используются обрешетник или армирование капроновой сеткой. Сыпучие материалы для изоляции (пробковая крошка, перлит и др.) засыпают вокруг изолируемой оболочки грузовой емкости или помещают в специальные фанерные блоки, которыми обкладывают грузовую емкость. Перлит легко перемещается в изолируемом пространстве, при попадании на него не впитывает СГ, легко подвергается десорбции, что способствует его многократному использованию после просушки. Фанерные блоки самое широкое применение находят в конструкциях мембранных грузовых танков. В качестве корпуса блоков

используется фанера из древесины березы, сахарного клена, белого лауана, бука. Жесткость блоков поддерживается с помощью расположенных в двух взаимно перпендикулярных направлениях внутренних диафрагм и наполнителя (перлита). Длина блоков 800-1200 мм, ширина 400-500 мм, а толщина может изменяться в зависимости от эффективности теплоизоляционного наполнителя и перепада температур между СГ и корпусными конструкциями.

Так, например, на газовозе с мембранными танками дедвейтом 65 тыс.т и грузовместимостью 125 тыс.м3 теплоизоляция была выполнена из 112600 стандартных фанерных блоков размером 1200 х х 500 х 200 мм и массой 25 кг каждый.

Технология нанесения изоляции зависит от формы грузовой емкости, вида теплоизоляционного материала и технической оснащенности производства. При разработке конструкций теплоизоляции необходимо стремиться к повышению технологичности конструкции и уровня механизации и автоматизации при их изготовлении и монтаже. Перспективными являются способы нанесения теплоизоляции заливкой различными пенопластами, напылением или намоткой.

Постройка судов-газовозов требует от судостроительных верфей высокого уровня технической культуры, технологического совершенства и подготовки квалифицированных работников. Особенно это относится к изготовлению конструкций грузовых емкостей, вторичных барьеров, изоляции и обслуживающих трубопроводных систем.