Процесс окраски начинается с нанесения на подготовленную поверхность грунтовочного слоя, который должен обладать высокой адгезией к окрашиваемым поверхностям и к последующим слоям наносимых покрытий. В тех случаях, когда сами материалы, используемые для окраски, обладают хорошими адгезионными и антикоррозионными свойствами, они наносятся непосредственно на окрашиваемую поверхность. Надобность в применении специальных грунтов отпадает.

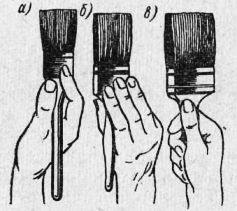

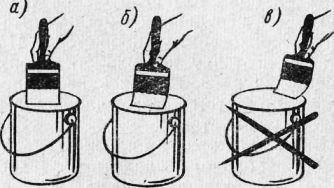

Длительная практика показала, что качество окраски зависит не только от правильного выбора грунта, но и от того, как он нанесен. Лучших результатов можно достичь при нанесении грунтов обычными, специально предназначенными для такой работы кистями. На рис. 129 показаны кисти, применяемые в судостроении, и как правильно держать их во время работы, а на рис. 130 — как следует набирать краску из ведерка.

Грунты можно наносить с помощью установок для безвоздушной окраски («Факел», «Виза», «Кинг» и др.). Применять для этих целей пневматические краскораспылители не разрешается, а ва-ликовые кисти не рекомендуется, так как в этих случаях нельзя хорошо заполнить на металле все пустоты, особенно при использовании тиксотропных грунтов.

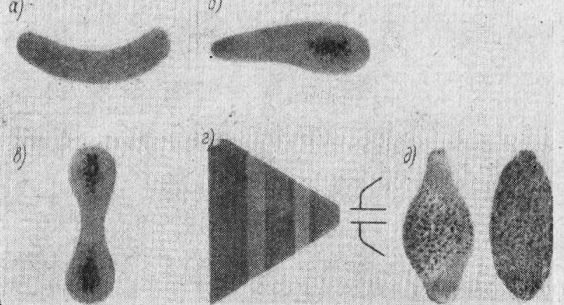

Рис. 1. Кисти, применяющиеся при окраске переборок и механизмов (а, б), борта, палуб, подволоков (е).

Рис. 2. Как следует набирать краску:

а — кисть погружают в краску не более чем на половину длины щетины; б — избыток краски удаляют, отжимая кисть о край банки; в — так нельзя удалять избыток краски.

Для получения высококачественных покрытий и возможности выполнения сварочных работ следует наносить грунты фосфатирую-щие слоем толщиной 8—15 мкм, протекторные-—20—25 мкм, масляные и алкидные — 30—35 мкм, тиксотропные — 80—100 мкм. Не следует стремиться укрывать пленкой грунта всю окрашиваемую поверхность, так как при этом часто толщина слоя увеличивается и при эксплуатации он быстро разрушается.

Рис. 3. Образование пустот при неправильном нанесении тиксотропного грунта.

В состав некоторых грунтов входят пигменты с большим удельным весом (цинковая пыль, свинцовый сурик и др.). Такие грунты быстро расслаиваются и, если в процессе работы их не перемешивать, образуют на дне тары осадок из пигмента. Пленка подобного грунта будет неоднородной и низкокачественной.

Необходимо помнить об особенностях тех грунтов, которые перед употреблением готойят из двух или более компонентов (фосфа-тирующие, полиуретановые, эпоксидные). Срок годности таких грунтов ограничен, поэтому они должны быть обязательно использованы в течение времени, указанного в технических условиях. Оставшийся грунт, даже если он по внешнему виду ничем не отличается от свежеприготовленного, применять нельзя. Использование грунтов после указанного срока годности является причиной резкого снижения качества окраски: пленки таких грунтов при эксплуатации быстро разрушаются. Если приходится наносить два слоя грунта, то необходимо, чтобы второй слой, а также последующие слои краски отличались один от другого по оттенку. Это позволит следить за равномерностью нанесения слоя грунта или краски, отмечать неокрашенные или плохо окрашенные участки, а также учитывать количество нанесенных слоев.

Грунты следует выбирать с учетом условий эксплуатации конструкций или помещений. Например, протекторные грунты, обладающие хорошими антикоррозионными свойствами, нельзя применять в помещениях, используемых для хранения кислот, щелочных аккумуляторов и т. п.

После нанесения грунта приступают к окраске, технология выполнения которой зависит от типа лакокрасочного материала, оборудования, наличия приточно-вытяжной вентиляции.

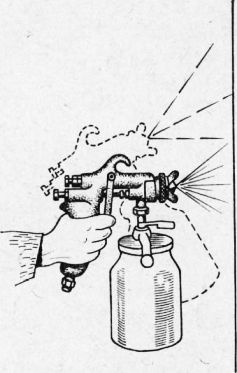

Краскораспылителями, независимо от их типа, может производиться окраска корпуса и надстроек снаружи, верхних палуб, а также различных мест в легкодоступных и хорошо вентилируемых помещениях. В тесных помещениях и труднодоступных местах этот способ окраски применять нельзя вследствие образования значительного количества паров растворителя и пыли, состоящей из мелкораспыленной краски. Такая пыль не только оказывает вредное влияние на здоровье людей, работающих в этих помещениях, но, оседая на переборках, подволоках, приборах и оборудовании, портит ранее нанесенные покрытия. Поэтому при окраске внутренних помещений краскораспылители обычного типа применяют очень редко. Чаще всего их используют для окраски переборок и подволок перед изоляцией и для окраски изоляции с целью ее гидрозащиты.

Вентиляция необходима и в тех случаях, когда окраску производят установками безвоздушного нанесения краски, при работе с которыми выделяется минимальное количество пылевидных продуктов.

Выбор краскораспылителя зависит от типа краски, фактуры окрашиваемой поверхности, ее конфигурации, насыщенности помещения оборудованием и механизмами и т. п.

Применение краскораспылителей позволяет сократить время, необходимое на окраску судна, и при правильной работе получить покрытие хорошего качества. Однако при недостаточном опыте окрасочных работ и отсутствии внимательности краску, обладающую хорошей кроющей способностью (с алюминиевой пудрой, сажей, титановыми белилами и т. п.), иногда наносят чрезмерно тонким слоем, в результате чего качество защитного покрытия резко ухудшается.

При использовании пневматических краскораспылителей очень важно, чтобы нагнетаемый воздух не содержал даже незначительных следов влаги. Для этого вблизи краскораспылителей должны быть дополнительно установлены хорошо работающие масловодоотделители. При их отсутствии пленка становится пористой, не защищает металл от коррозии и быстро разрушается.

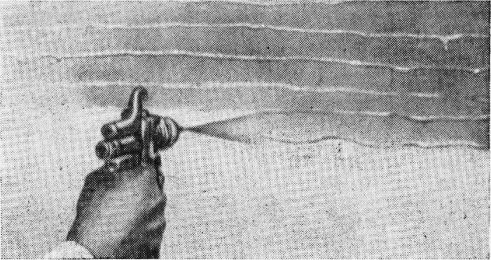

Для окраски при помощи краскораспылителей требуется высокая квалификация, знание материалов и самих краскораспылителей. При использовании краскораспылителей с чрезмерно большим соплом и неравномерной подачей краски появляются потеки на окрашенной поверхности. Пытаясь нанести слой краски, который сразу укрыл бы окрашиваемую поверхность, недостаточно опытный работник подносит краскораспылитель чрезмерно близко к окрашиваемой поверхности. В результате этого также появляются потеки краски и неравномерно окрашенные участки.

Рис. 4. Потеки при использовании краскораспылителя с большим соплом или при чрезмерно малом расстоянии от окрашиваемой поверхности.

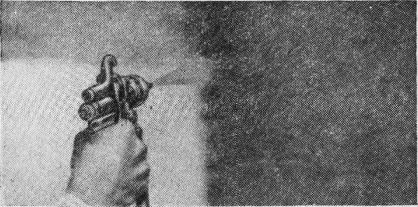

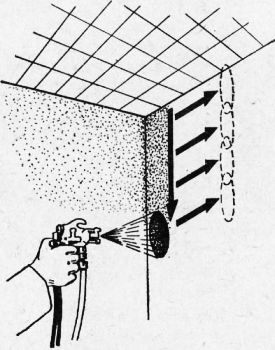

Качество окраски зависит и от того, как перемещают краскораспылитель вдоль окрашиваемой поверхности. При отсутствии навыка краскораспылитель перемещают не параллельно окрашиваемой поверхности, а по дуге. Поэтому в центре пленка краски будет очень толстой, а по краям тонкой.

При неправильной регулировке краскораспылителя или чрезмерном его удалении от окрашиваемой поверхности, в результате чего краска распыляется очень широким факелом, на поверхности образуется очень тонкий пылеобразный, плоходержа-щийся слой покрытия с низкими антикоррозионными свойствами.

Недостаточно опытные рабочие, отрегулировав краскораспылитель для окраски в вертикальном направлении, продолжают работать им и тогда, когда окраску необходимо производить в горизонтальном направлении. При этом на поверхности образуются сравнительно узкие окрашенные полосы с большими просветами. Очень важно наладить работу таким образом, чтобы в местах стыка полос не было непрокрашенных мест. При окраске необходимо следить за тем, чтобы нижний край ранее нанесенного слоя слегка перекрывался верхним краем нового слоя.

При недостаточном уходе за краскораспылителем, небрежной промывке его или применении неотфильтрованной краски происходит засорение канала, по которому подается краска, в результате чего на поверхности появляются непрокрашенные места. Таким краскораспылителем работать нельзя. Засорение воздушных каналов краскораспылителя, которое, как правило, является результатом неисправной работы масловодоотделителя и небрежного ухода за краскораспылителем, сопровождается резким уменьшением его производительности. В этом случае также необходимо заменить инструмент.

Рис. 5. Передвижение краскораспылителя вдоль окрашиваемой поверхности:

АА — правильное; ББ — неправильное.

При несвоевременном выключении курком подачи краски по окончании окраски полосы или при перерывах в работе, после которых окраску начинают с уже окрашенных участков, неизбежно появляются пятна, подобные показанным на рис. 139. Это зависит от квалификации работающего.

Наиболее часто встречающаяся ошибка — неправильное положение краскораспылителя по отношению к окрашиваемой поверхности. Он всегда должен находиться строго под углом 90°, только в этом случае краску можно нанести ровным слоем.

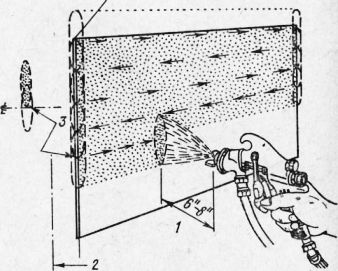

При окраске с помощью краскораспылителя краску наносят полосами в горизонтальном или вертикальном направлении. На рис. 13 показана последовательность передвижения краскораспылителя при окраске вертикально расположенных деталей. Окраску начинают сверху; доведя полосу краски до границы окрашиваемой регулировке краскораспылителя и большом удалении от окрашиваемой поверхности.

Рис. 6. Факел, образующийся при неправильной

Рис. 7. Окраска горизонтальной поверхности краскораспылителем, отрегулированным для окраски вертикально расположенных поверхностей.

Рис. 8. Неокрашенные места, образующиеся при чрезмерно больших промежутках между наносимыми полосами краски.

Рис. 9. Дефекты окраски при работе плохо отрегулированным краскораспылителем.

Рис. 10. Окраска краскораспылителем с засоренным каналом для подачи краски.

Рис. 11. Дефекты при нанесении краски недостаточно квалифицированным рабочим.

Рис. 12. Правильное положение краскораспылителя при работе.

Рис. 13. Последовательность передвижения краскораспылителя при горизонтальной окраске.

1 — минимальное расстояние от окрашиваемой поверхности; 2 — начало окраски (нажатие курка); 3 — так следует перекрывать каждый нанесенный слой краски; 4 — начало окраски переборки.

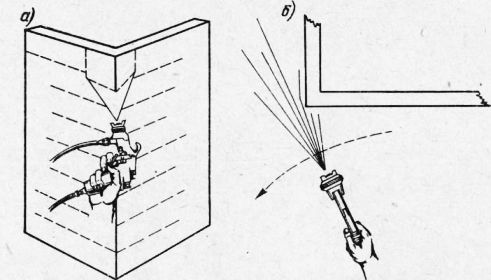

Рис. 14. Окраска краскораспылителем острых углов:

а — правильная; б — неправильная.

Очень важно научиться правильно окрашивать углы и выступающие части, экономя при этом краску. Обычный способ окраски в этом случае непригоден, так как он сопровождается повышенным расходом краски, которая загрязняет воздух.

Окраску углов в помещениях производят так, как показано на рис. 15. Вначале краску наносят вдоль угла сверху вниз. Работу продолжают, нанося краску на переборки начиная от края окрашенной поверхности. Это позволяет избежать окраски угла толстым слоем.

При окраске краскораспылителями необходимо знать и уметь быстро устранять те дефекты, с которыми приходится сталкиваться.

При работе с грязным краскораспылителем засохшая в центральном или боковом сопле краска или загрязнение этого отверстия искажают форму факела. В этом случае необходимо прекратить работу, промыть и прочистить распыливающую форсунку.

Загрязнение центрального отверстия форсунки или неправильная сборка форсунки также искажает факел краски.

Факел в виде восьмерки или двух отдельных факелов малого диаметра с плотной окраской в центре и легкой по краям наблюдается при использовании очень высокого давления или стремлении получить широкий факел при работе с очень жидкой краской. Необходимо уменьшить размер факела, понизить давление воздуха и увеличить вязкость краски.

Если за краскораспылителем нет надлежащего ухода, то вследствие нарушения плотности сальников, появления грязи между наконечником и корпусом краскораспылителя или попадания воздуха в шланг, подающий краску, возникают дефекты окраски. Кр аска подается брызгами и не окрашивает, а загрязняет поверхность. Чтобы устранить этот дефект, нужно отремонтировать краскораспылитель. При недостаточном давлении воздуха получается факел, в центре которого будут заметны отдельные капли краски.

При окраске подогретыми лакокрасочными материалами необходимо иметь в виду, что при нагревании снижаются их вязкость и поверхностное натяжение. Это позволяет производить работу без дополнительного разведения красок растворителями и получать при этом более толстые и плотные покрытия. Степень изменения вязкости зависит от пленкообразующей основы, входящей в состав краски, и температуры, при которой выполняется работа.

Рис. 15. Окраска углов в помещениях.

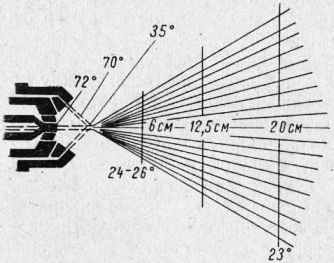

На рис. 17 показано, как изменяется температура лакокрасочных материалов, подогретых до 72 °С, во время нанесения краскораспылителем, удаленным на различные расстояния от окрашиваемой поверхности. Краска при этом охлаждается до температуры рабочего помещения. При нанесении обычным способом температура краски у поверхности окрашиваемой конструкции на 10—15 °С ниже исходной температуры распыляемого материала.

Рис. 16. Дефекты при работе с неисправным краскораспылителем:

а — искажение формы факела; б — дефект, получающийся при неправильной сборке распылительного сопла или частичном его загрязнении; в — факел в виде восьмерки; г —дефекты, получающиеся в результате нарушения плотности сальников, появления загрязнений в сопле или попадания в шланг для краски воздуха; д— факел с плохо распыленной краской.

Рис. 17. Диаграммы зависимости между температурой лакокрасочного материала во время распыления и расстоянием, на которое удален краскораспылитель.

Наносить в подогретом состоянии можно -лакокрасочные материалы, которые при нагревании до определенной температуры не подвергаются химическим изменениям, хорошо распыляются и образуют покрытия высокого качества. К таким материалам относятся нитролаки и нитроэмали, глифталевые, нитроглифталевые, пентафталевые, битумные и каменноугольные лаки и эмали, меламиноалкидные, мочевиноформальдегидные, нитроэпоксидные, масляно-водоэмульсионные и перхлорвиниловые эмали марки ХВ-113 (перхлорвиниловые эмали других марок для окрашивания с подогревом непригодны: при распылении происходит образование нитей, тянущихся от распылителя к изделию).

По противокоррозионным и другим свойствам покрытия, нанесенные с предварительным подогревом, не уступают покрытиям, нанесенным кистью.

Окраску с помощью кистей можно производить практически в любых условиях. Однако высокого качества окраски можно достичь только при выполнении ее высококвалифицированными рабочими. Поэтому в настоящее время широкое распространение получил способ окраски с помощью валиковых кистей, работа с которыми требует меньшей квалификации. В этом случае решающее значение для качества окраски имеет тип кисти. Валико-вые кисти с длинным ворсом портят пленку краски, поэтому окрашенную поверхность требуется дополнительно обрабатывать обычными кистями. При использовании кистей с жестким ворсом на окрашенной поверхности появляются резко выраженные полосы, которые можно устранить только с помощью флейца. Валиковые кисти с очень коротким ворсом плохо прокрашивают поверхность. Периодическое смачивание кисти приводит к неравномерному нанесению краски: вначале получается слишком толстый слой краски, затем все более тонкий. Чтобы удалить избыток краски и избежать появления морщин, такой участок дополнительно обрабатывают кистью. Валиковые кисти с подачей краски под давлением позволяют наносить краску равномерным слоем.

Валиковые кисти могут быть прямыми, фигурными или фасонными, что позволяет окрашивать конструкции из труб, полосо-бульбы, уголков, тавра или получать поверхности, отделанные под торцовку.

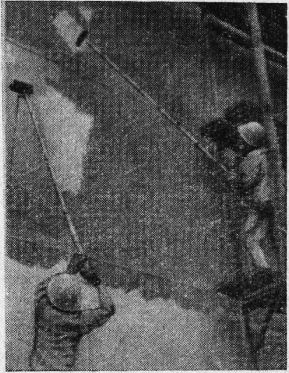

За рубежом применяют валиковые кисти на длинных рукоятках. Ими окрашивают надводный борт судна, используя для этого подвесные подмости.

При окраске валиковыми кистями невозможно тщательно втереть краску в поры и изъязвленные участки поверхности. В этом их недостаток, а также в своеобразном внешнем виде окрашенной поверхности, напоминающем окраску под торцовку.

Рис. 18. Окончательная окраска борта судна валиковыми кистями на длинных рукоятках.

В отдельных случаях окраска валиковыми кистями применяется для маскировки имеющихся на поверхности дефектов: неровностей, незашпаклеванных участков и т. п.

В главе IV рассматривался способ окраски замкнутых емкостей методом плавающего слоя. Возможность использования этого способа продолжает изучаться за рубежом, проводились такие исследования и на отечественных судоремонтных заводах. Хотя способ перспективен, в настоящее время еще не найдено технологически простого и экономически выгодного варианта окраски методом плавающего слоя.

Для нанесения защитного покрытия на такие изделия, как скобы подвески, кронштейны и т. п., наиболее простым оказался способ электрофореза. Окраска производится в ваннах, выложенных медью. Окрашиваемые детали по конвейеру поступают в ванну, заполненную краской, покрываются защитной пленкой. Выходя из ванны, они промываются дистиллированной водой и попадают в печь для сушки при повышенной температуре. При этом методе окраски на изделие наносится равномерная пленка покрытия, в том числе на края и острые кромки.

Окраска в ванне производится при силе тока 30 А на 1 м2 поверхности и независимо от размеров изделия продолжается около 2 минут. За это время на поверхности образуется пленка толщиной 20—25 мкм. Источник постоянного тока имеет напряжение 100—150 В. Сушку производят в печах при температуре 170—175 °С в течение 25 минут, а при 300—305 °С в течение 3 минут.

Окраска методом окунания заключается в том, что окрашиваемую деталь медленно погружают в краску, находящуюся в ванне, а затем постепенно вынимают. Так как качество и толщина слоя покрытия зависят от вязкости краски, скорости окунания и вынимания деталей из ванны, то режим окраски определяют опытным путем, строго выдерживая установленные параметры. Если пигмент склонен к быстрому оседанию, то краску непрерывно перемешивают; если в краску введен медленно оседающий пигмент, то ее перемешивают периодически. Этот способ предназначен для окраски вентиляционных труб, якорных цепей и других предметов.