Для деталей из листового металла применяется гибка: холодная в гибочных вальцах с применением прокладок; холодная под гидравлическим прессом с применением универсального штампа; холодная на прессе гильотинного типа; холодная на листогибочном станке; фланцев на прессе; горячая на плите; методом линейных нагревов.

Гибку листовых деталей рекомендуется выполнять цилиндрической и конической формы — в вальцах; незамкнутых цилиндров и конусов — в открытых и в закрытых вальцах; замкнутых цилиндров и конусов — только в открытых вальцах; угловой формы (а также отгибку фланцев) — на прессах гильотинного типа или на фланцегибочных станках; коробчатой формы — на гидравлических прессах при помощи универсального штампа. Кромки тонких листов можно подгибать на вальцах с помощью подкладного листа, а толстых листов — на гидравлическом прессе при помощи универсальных штампов.

Гибку листов рекомендуется выполнять: сферической формы толщиной до 6 мм — на листогибочных станках, толщиной свыше 6 мм — на гидравлических прессах; парусовидной, седло- и веерообразной формы в зависимости от размеров листа и сложности погиби — на гибочных вальцах при помощи прокладок, листогибочных станках, гидравлических прессах при помощи универсального штампа; волнообразной формы (дейдвудные листы) — на гибочных вальцах и гидравлических прессах. Гибку листов с радиусами кривизны, превышающими радиус гибочного валка, и при отсутствии продольной погиби рекомендуется выполнять на гибочных вальцах, с малыми радиусами кривизны и имеющими одновременно поперечную и продольную погибь — на гидравлических прессах при помощи универсального штампа. Гофрировать листы можно на прессах как гидравлического, так и гильотинного типа, на листогибочных станках и гибочных вальцах.

Холодная гибка. Перед холодной гибкой детали должны пройти операцию предварительной правки, должны быть очищены от ржавчины и грязи, обрезаны и зачищены по размеченному контуру; детали должны иметь припуски, назначаемые из условия изготовления и дальнейшей обработки детали.

Примечание. В корпусно-котельных цехах судоремонтных предприятий для правки и гибки листового металла применяются машины:

— листоправильные многовалковые для листов размером 16×2000 и 25×2200 мм; листогибочные для листав размером: 3×2000, (12+16) Х2000, (16+25) X Х4000, 20Х&000 мм;

— кромкогибочный станок для листов размером 6×2000, 16×3000 мм; прессы листогибочные кривошипные усилием в 63—100 и 150—200 т; прессы гибочно-штамповочные гидравлические усилием в 63—100, 150—200, 300-400, 500—600 т.

Процесс холодной гибки листов происходит при напряжении, превышающем предел текучести стали, т. е. в области пластических деформаций.

В зависимости от степени пластической деформации происходит наклеп и изменение механических свойств: повышаются предел текучести и временное сопротивление, но снижаются характеристики пластичности (относительное удлинение и сужение) и ударная вязкость. Поэтому при холодной гибке деталей из листовой стали определяющим фактором являются минимально допустимые радиусы изгиба (табл. 5-1, рис. 5-1). При холодной гибке ответственных элементов конструкций на радиусы менее приведенных в таблице необходимо произвести термическую обработку в виде высокого отпуска (ОСТ 5.9091-72).

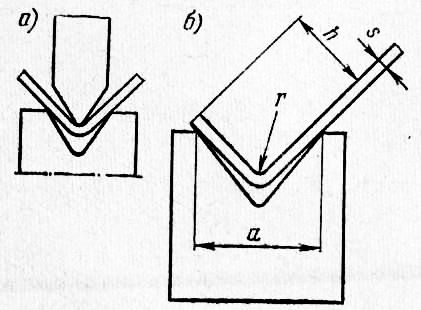

Рис. 1. Схема гибки на прессе (а) и параметры изгибаемого листа (б)

При холодной гибке профильного проката минимально допустимые радиусы гибки определяются в зависимости от вида профиля, материала, вида гибки (полкой либо стенкой наружу или внутрь) и лежат в пределах от 4 до 12 высот профиля.

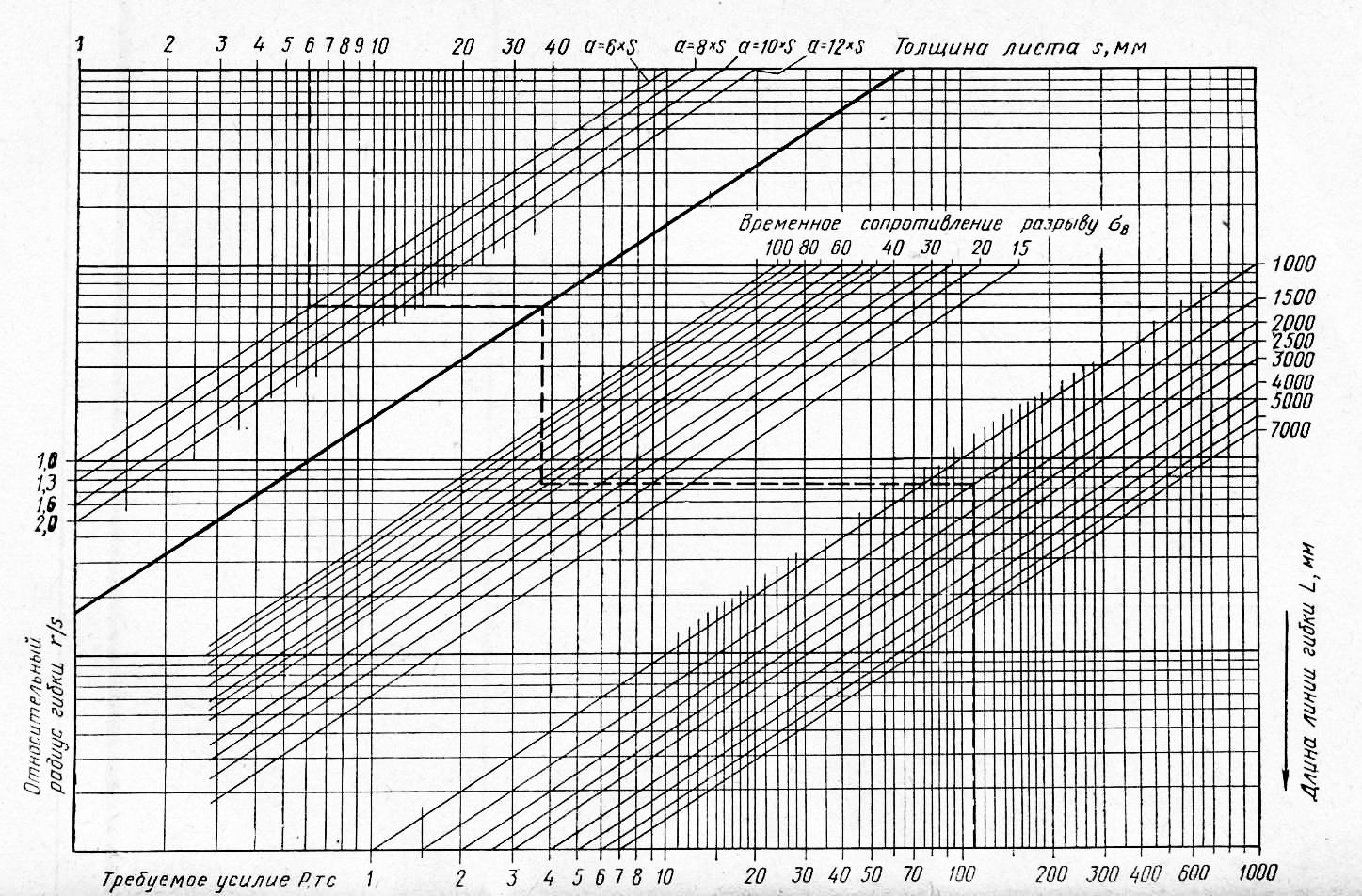

При гибке деталей на гидравлических прессах методом свободной гибки универсальным штампом с набором сменных комплектов пуансонов и матриц необходимое усилие пресса может быть ориентировочно определено по диаграмме, приведенной на рис. 5-2 (по материалам фирмы «Ursviken»).

Гибка листов нагревом. Гибка листов с применением линейного нагрева получила распространение в последние годы при обработке корпусной стали на зарубежных верфях. При этом методе поверхность листа нагревают пламенем ацетилено-кнслородной или пропан-бута-но-кнслородной горелки по линиям изгиба. Для нагрева используют модернизированную горелку с трубчатым кольцом на наконечнике для циркуляции охлаждающей воды. Через перфорированные отверстия в кольце вода поступает на прилегающие к полосам нагрева участки листа и охлаждает их. Дополнительно применяют охлаждение водой и с обратной стороны листа. Нагрев участков листа по линиям вызывает укорочение и изгиб листа на угол.

Рис. 2. Диаграмма для определения усилия пресса при отгибке фланцев

Для заданного угла изгиба или стрелки прогиба листа расчетным либо опытным путем определяют число нагревов и скорость перемещения горелки. Линии нагрева могут быть определены с использованием электронно-вычислительной машины (ЭВМ), и сам процесс нагрева для гибки механизирован.

Метод гибки применим для деталей не только цилиндрической, но и веерообразной, парусовидной и седлообразной формы. Предварительно детали гнут в холодном состоянии в вальцах или на прессе, а продольный изгиб придают линейными нагревами. Для получения большого продольного прогиба линии нагрева (длина линии равна 2/3 ширины листа) наносят в средней части листа, расстояние между линиями нагрева 150—200 мм. Дополнительно может быть использовано усилие прижимов.

Тепловой метод гибки целесообразно применять для крупногабаритных листов при отсутствии надлежащего оборудования. При тепловой гибке листов из малоуглеродистой стали нормальной прочности повышаются прочностные и снижаются пластические свойства металла в пределах 5%, а структура и твердость металла в зоне воздействия пламени горелки изменяются лишь на глубине 1,5—2,0 мм. Изменение механических свойств стали в участках нагрева до температуры 700—800 °С (при охлаждении водой или на воздухе) значительно меньше изменений тех же свойств в. зоне термического влияния при сварке и в зоне пластических деформаций при холодной гибке.