Устройство фундаментных рам. У двигателей речных теплоходов фундаментные рамы отливают из чугуна марок СЧ18-36 или СЧ21-40. Встречаются фундаментные рамы, сваренные из стального листа.

Фундаментная рама должна обладать большой жесткостью: прогиб ее приводит к искривлению оси коленчатого вала и, следовательно, к общему нарушению центровки кривошипно-шатунного механизма, изменению зазоров в узлах трения. Поэтому ее изготовляют в виде массивной детали корытообразной формы. Вдоль рамы с обеих сторон имеются полки для крепления ее к фундаменту. Полки снабжены ребрами жесткости. Через отверстия проходят болты крепления рамы к фундаменту. На верхнюю плоскость рамы устанавливается станина.

Продольная жесткость рамы обеспечивается высокими стенками. Они связаны между собой поперечными перегородками, которые делят раму на ряд отсеков; расположенных под цилиндрами. Поперечные перегородки имеют постели для рамовых подшипников.

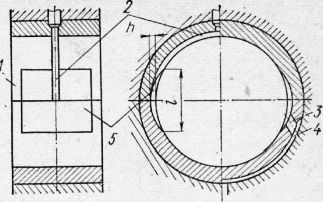

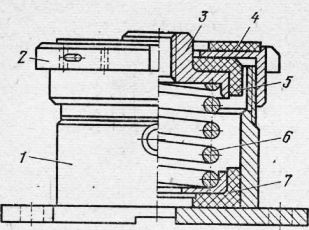

Рис. 1. Подвод масла к подшипнику

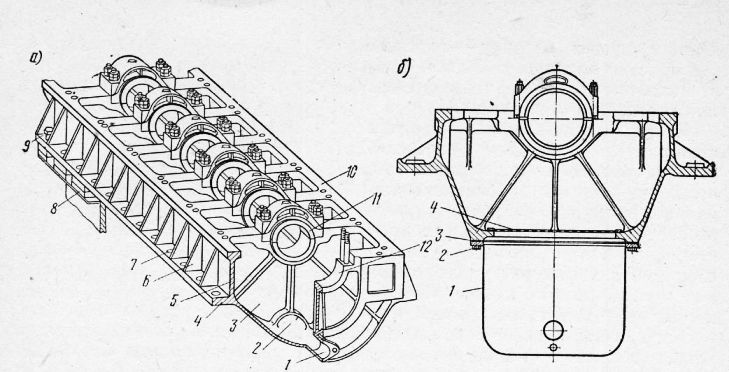

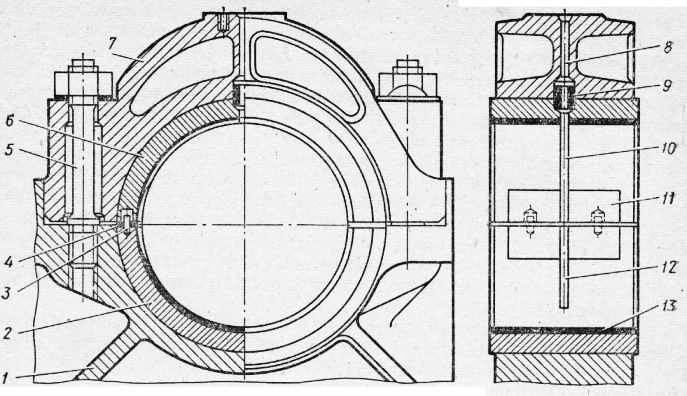

Рис. 2. Фундаментные рамы

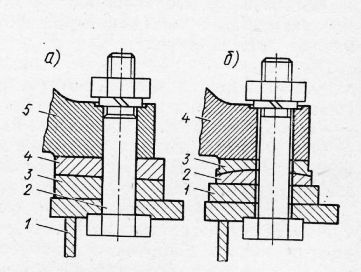

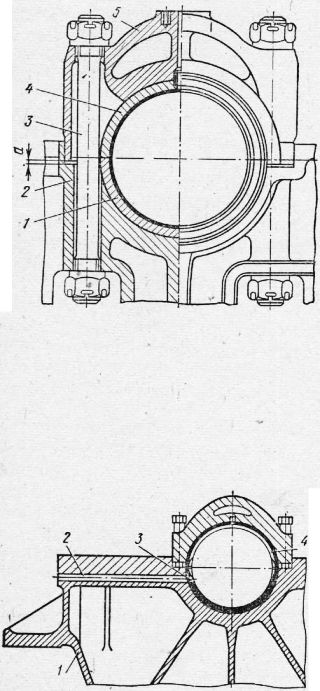

Рис. 3. Жесткое крепление рамы к фундаменту

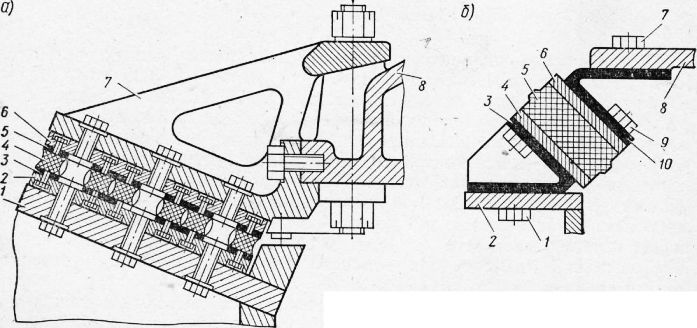

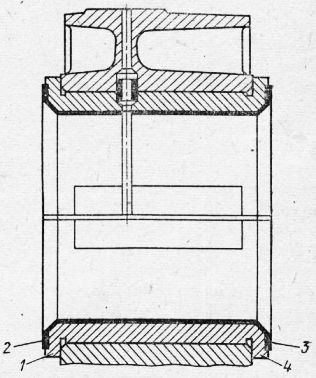

Рис. 4. Резиновые амортизаторы

Во время работы двигателя с движущихся деталей и из подшипников в раму стекает масло. Оно собирается в поддоне рамы, через отверстия перегородок перетекает из одного отсека в другой и с торца рамы через патрубок отводится для повторного использования.

В некоторых случаях фундаментная рама является резервуаром для хранения запаса масла. Емкость поддона при этом должна быть увеличенной, и для облегчения рамы его делают отъемным. Так у двигателей ДР 30/50 к фундаментной раме снизу винтами крепится легкий сварной поддон. Между поддоном и рамой ставится прокладка. Над поддоном установлена маслоуспокоительная сетка, препятствующая образованию поверхностной пены при сбрасывании масла с движущихся деталей. Образование пены ускоряет старение масла. Маслоуспокоительные сетки часто встречаются в отсеках цельнолитых рам.

Из рис. 2, а и б видно, что ось коленчатого вала обычно располагается ниже верхней плоскости рамы, что увеличивает высоту рамы, делая ее более жесткой. Иногда с той же целью фундаментную раму объединяют в одну отливку со станиной. Такая блок-рама двигателя 6ЧСП 18/22 показана на рис. 3. Продольные стенки блок-рамы имеют люки для доступа в кар-терное пространство, закрытые крышками. Один из люков снабжен горловиной для заливки масла и щупом для контроля за его уровнем. Вдоль рамы проходит труба, по которой масло подводится к подшипникам. На верхнюю плоскость рамы устанавливается блок цилиндров.

Фундаментные рамы крупных двигателей иногда делают составными по длине.

Крепление рам к фундаменту. Главные двигатели крепятся к фундаменту преимущественно жестко. К судовому фундаменту привариваются чисто обработанные сверху клиновидные стальные сухари. Отжимными винтами, ввернутыми в полку фундаментной рамы и упирающимися в полку судового фундамента, выверяют положение рамы относительно оси валопровода. Таких винтов с каждой стороны рамы бывает по два. Затем тщательно по окраске клинья пригоняют одновременно и к поверхности сухарей, и к нижней поверхности полки фундаментной рамы. После подгонки просверливают клинья и в отверстия вставляют крепежные болты. Часть болтов ставят в развернутые отверстия плотно. Такой призонный болт показан на рис. 3, а.

Встречается также установка рамы на сферических прокладках, которые размещаются между приваренными к фундаменту сухарями и полкой фундаментной рамы. Преимуществом такого способа крепления является то, что прокладки самоустанавливаются соответственно наклону полки относительно фундамента.

Двигатель является одним из основных источников шума на судне. В целях снижения уровня Шумности в судовых помещениях двигатели устанавливают на резиновые или пружинные амортизаторы.

На рис. 4, а изображен отечественный резиновый амортизатор АКМ-1200 главного двигателя Г70-5. К полке фундаментной рамы крепятся угольники, опирающиеся на полку судового фундамента через амортизаторы. Каждый амортизатор имеет верхнюю и нижнюю плиты, к которым привернуты стальные пластины, скрепленные с помощью вулканизации с резиновыми элементами. Таким образом, между полками фундаментной рамы и судовым фундаментом появляется резиновая звукоизолирующая прослойка.

При установке на амортизаторах двигатель будет колебаться относительно корпуса судна, в связи с чем необходимы гибкие участки на трубопроводах и гибкое или шарнирное соединения вала двигателя с гребным валопроводом. Вал вспомогательного двигателя может иметь жесткое соединение с валом генератора, если дизель и генератор жестко установить на промежуточную (подмоторную) раму, а ее — на амортизаторы.

На рис. 4, б изображен резиновый амортизатор конструкции комбината СКЛ (ГДР) для дизель-генератора. Он состоит из сварных угольников, резиновой пластины и двух стальных шек, которые с помощью вулканизации сцеплены с пластиной, а угольники привернуты к щекам винтами. Угольником амортизатор устанавливается на полку фундамента и крепится к ней болтами. На угольник опирается лапа промежуточной рамы.-Лапа крепится к угольнику болтами. Таких амортизаторов устанавливается с каждой стороны фундамента несколько.

Для ограничения амплитуды колебаний двигателя или дизель-генератора полки фундаментной или подмоторной рам снабжаются упорами с резиновыми амортизирующими пластинами.

Отечественный пружинный амортизатор АПрС состоит из корпуса, крепящегося к фундаменту, пружины и верхней тарелки, к которой крепится амортизируемый двигатель или агрегат. Нижняя тарелка пружины опирается на основание корпуса через резиновую манжету. Аналогичная манжета находится между верхней тарелкой и крышкой корпуса. Резиновая прокладка предотвращает жесткий удар амортизируемого механизма о крышку при его перемещении вниз.

Рамовые подшипники. Поскольку подшипники, в которых вращается коленчатый вал, устроены в фундаментной раме, их называют рамовыми. В постель рамы укладывается нижний вкладыш на него опирается шейка вала. Над шейкой находится верхний вкладыш подшипника. Между стыкующимися поверхностями вкладышей у ряда старых двигателей ставят набор прокладок, которыми можно регулировать масляный зазор в подшипнике. Фиксируются прокладки штифтами. Вкладыши стягиваются крышкой подшипника, крепящейся к раме шпильками.

Прилегание наружной поверхности вкладыша к постели должно быть равномерным и составлять не менее 80% по краске. Нижний вкладыш не имеет фиксации от поворота, что позволяет вывертывать его из-под шейки без подъема вала. Верхний вкладыш фиксируется втулкой. Внутреннюю поверхность вкладышей покрывают слоем антифрикционного сплава. Масло подводится к подшипнику у среднеоборотных дизелей, как правило, сверху через канал в крышке подшипника.

Для подвода масла к холодильникам было бы достаточно полукольцевой канавки в верхнем вкладыше. Однако у большинства двигателей масло, подводимое к рамовому подшипнику, через каналы в кривошипе поступает также к шатунному подшипнику. Чтобы обеспечить постоянство потока масла к подшипнику, иногда прорезают канавки на части внутренней поверхности нижнего вкладыша.

Встречается крепление крышки подшипника двусторонними шпильками. Значительная длина шпилек несколько уменьшает опасность их перетяжки при креплении подшипника. Однако наличие двух гаек усложняет разборку и сборку подшипника, является причиной ослабления затяжки со временем. В рассматриваемом подшипнике нет прокладок между вкладышами для регулировки масляного зазора. Это типично для современных двигателей: прокладки уменьшают жесткость соединения вкладышей, что приводит к повышенному износу подшипника. При необходимости уменьшения зазора в данном случае снимают нужный слой металла с поверхности стыкования вкладышей. Эта операция называется торцеванием.

Рис. 5. Пружинный амортизатор

Рис. 6. Рамовый подшипник двигателя Л275

Рис. 7. Рамовый подшипник Двигателя НФД48

Рис. 8. Рамовый подшипник двигателя ДР 30/50

Рис. 9. Вкладыш фиксирующего (установочного) подшипника

Как видно из рис. 7, между крышкой и фундаментной рамой имеется зазор, обеспечивающий стягивание вкладышей при креплении крышки. Однако в случае чрезмерной затяжки шпилек, при которой зазор а уменьшается, возможна деформация вкладышей. Это приводит к искажению формы подшипника, следствием чего является повышенный износ его. Поэтому некоторые дизелестроительные заводы ставят в зазор а прокладки, толщина которых обеспечивает обжатие вкладышей, но предотвращает их деформацию при перетяжке шпилек.

Подвод масла через крышку усложняет вскрытие подшипника: перед снятием крышки надо отсоединить маслоподводящую трубку. Кроме того, трубки могут от вибрации ломаться, в результате чего подшипник останется без смазки и быстро выйдет из строя. В связи с этим иногда применяют подвод масла по каналу, просверленному в приливе фундаментной рамы. Через отверстие в нижнем вкладыше масло проходит внутрь подшипника к левому холодильнику, а из него по полукольцевой канавке — к правому.

Один из подшипников делают установочным (фиксирующим). Он предотвращает осевое смещение коленчатого вала. Чаще всего таким подшипником бывает кормовой, но встречаются двигатели со средним установочным подшипником.

От остальных подшипников установочный подшипник отличается большей длиной и тем, что имеет антифрикционную заплавку с торцов вкладышей. В торцовые заплавки упираются специальные пояски коленчатого вала. Вкладыши установочного подшипника должны иметь концевые бурты, тогда как у других подшипников их может не быть. Вкладыши установочных подшипников могут быть и без концевых буртов. В этом случае к торцам подшипника крепят упорные кольца из антифрикционного сплава.

Установочных подшипников должно быть не более одного: при тепловом удлинении вал будет распирать установочные подшипники, если их будет больше.

Материал вкладышей рамовых подшипников. Большинство эксплуатируемых на флоте среднеоборотных дизелей имеет стальные вкладыши с толщиной стенки 10—15 мм, называемые толстостенными. Материалами антифрикционной заплавки этих вкладышей являются баббит Б83 и свинцовистая бронза Бр.СЗО.

Баббит Б83 — высококачественный антифрикционный сплав. К недостаткам данного баббита следует отнести высокую стоимость, размягчение при нагревании свыше 100 °С и низкую усталостную прочность, в результате которой он растрескивается и выкрашивается, особенно при слое значительной толщины. Появление трещин менее вероятно при толщине слоя баббита не более 2—3 мм. Лишь в редких случаях толщина баббитовой заплавки допускается до 5 мм.

Свинцовистая бронза выдерживает более высокие нагрузки, чем баббит, и не теряет механические свойства при нагревании до 200°С. Недостаток ее — склонность к коррозии под действием органических кислот, образующихся в смазочном масле. При подшипниках из свинцовистой бронзы поверхность шейки вала должна иметь повышенные твердость и чистоту обработки. Чтобы ускорить приработку шейки и вкладыша, на свинцовистую бронзу иногда наносят тонкий слой баббита или другого мягкого металла.

Верхние вкладыши рамовых подшипников тихоходных дизелей нагружены значительно меньше нижних, вследствие чего их можно заплавлять менее качественными антифрикционными сплавами, например баббитом Б16.

Двигатели, поставленные на производство со второй половины 1973 г., должны иметь вкладыши, отвечающие ГОСТ 9340—71. Согласно этому стандарту вкладыши подшипников тронковых дизелей должны быть тонкостенными сталеалюминиевыми или сталебронзовыми. Для малооборотных судовых двигателей предусмотрено применение сталебаббитовых вкладышей.

Тонкостенными считаются вкладыши, имеющие толщину от 2 мм при диаметре шейки вала 50—80 мм до 6 мм при диаметре ее 250—320 мм. Основным материалом для вкладыша служит сталь марок 08кп и 10. Сталеалюминиевые вкладыши могут изготавливаться из электротехнической нелегированной тонколистовой стали, сталебаббитовые — из стали 15. Внутреннюю поверхность вкладышей покрывают слоем антифрикционного сплава, в качестве которого используют у сталеалюминиевых вкладышей — алюминиевый сплав А020-1 по ГОСТ 14113—69, содержащий 17—23% олова и 0,7—1,2% меди; у сталебаббитовых вкладышей — баббит Б83.

Алюминиевые антифрикционные сплавы по свойствам близки к свинцовистой бронзе, но они коррозионно-устойчивее. Часто алюминиевые сплавы покрывают мягким приработочным слоем, но сплав А020-1 можно применять и без него. Этот сплав не теряет свои механические свойства при нагревании до 120 °С.

Толщина антифрикционного слоя тонкостенных вкладышей составляет от 0,3 до 1 мм. Сплав А020-1 наносится на стальную ленту в процессе ее прокатки. Из такой биметаллической ленты вкладыши изготовляются штамповкой.