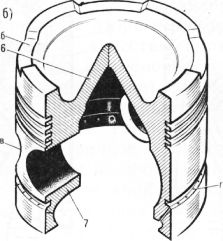

Поршни. Так же как и крышки цилиндров, поршни дизелей работают в очень тяжелых условиях, поэтому их изготовляют из материалов, обладающих высокой прочностью и достаточной теплопроводностью. Для материалов чаще всего используют чугун или алюминиевые сплавы. Поршни из алюминиевых сплавов легче, чем из чугуна. Вследствие высокой теплопроводности они меньше нагреваются. Однако поршни из алюминиевых сплавов изнашиваются быстрее и стоимость их несколько дороже, чем чугунных. Конструкцию поршней выбирают с таким учетом, чтобы обеспечивался лучший отвод теплоты, осуществлялось свободное перемещение поршней в цилиндре и надежная герметичность, при которой исключалась бы возможность сообщения камеры сгорания с полостью картера. Поршень дизеля условно разделяют на головку и тронк. Тронк имеет несколько больший диаметр и является направляющей при движении поршня в цилиндре. В приливах (бобышках) поршня с отверстиями а размещен поршневой палец, с помощью которого поршень соединяется с шатуном. Бобышки подкреплены ребрами жесткости. Для предотвращения от осевых перемещений поршневого пальца в бобышках служат стопорные кольца. Головка поршня воспринимает давление газов и закрыта сверху массивным днищем. Конфигурацию днищ поршня выбирают в зависимости от принятых условий смесеобразования. В данном случае днище чугунного поршня дизеля 6ЧСП 18/22 выполнено с углублением трапецеидальной формы. Головка поршня при работе дизеля сильно нагревается, поэтому с учетом возможного расширения между нею и втулкой цилиндра устанавливают определенный радиальный зазор.

Укороченный поршень дизеля 6ЧСП 15/18 из алюминиевого сплава имеет длину, меньшую, чем диаметр для снижения массы. На наружной поверхности такого облегченного поршня выфрезерованы углубления б для впускных и выпускных клапанов. Изнутри поршень имеет два прилива (бобышки) с расточкой, в которой расположен поршневой палец. Для уменьшения теплового расширения тронка в направлении оси пальца и для снижения массы поршня в районе его бобышек расположены карманы в по два с каждой стороны. На цилиндрической образующей поршня проточено пять канавок для поршневых колец. Четвертая и пятая канавки, считая от днища, имеют фаски с дренажными отверстиями г для сброса масла в картер.

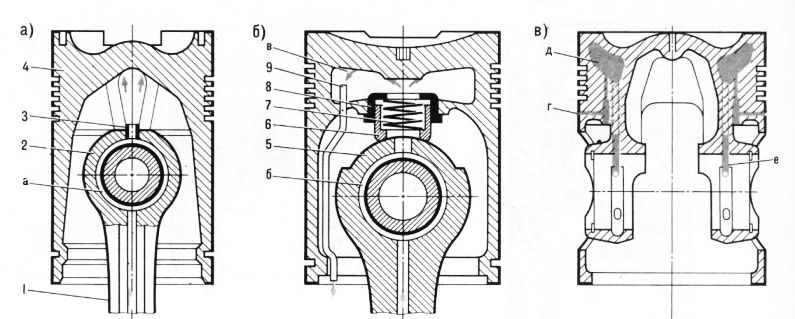

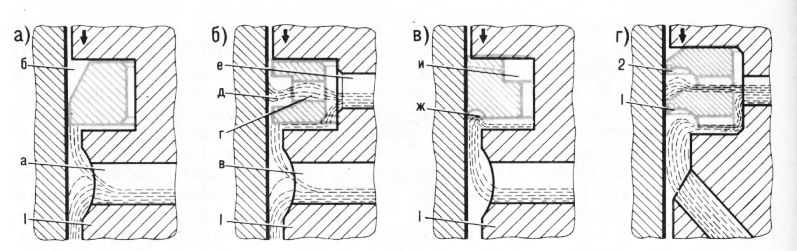

Форма и основные размеры поршней определяются их назначением, условиями прочности и отвода теплоты. Недостаточный отвод теплоты от днища поршня может привести к его нагреву и появлению трещин. Для улучшения условий работы толщину днищ поршней обычно увеличивают, а переход от днища к стенкам стремятся делать плавным. В целях облегчения условий работы верхних поршневых колец у некоторых поршней над ним протачивают канавку, отклоняющую тепловой поток в направлении нижних колец. При больших диаметрах цилиндров для отвода теплоты от поршней их охлаждают маслом, подводимым через шатун. У дизелей 6ЧНСП 27,5/36 с умеренным тепловым напряжением охлаждение поршней, например, осуществляется фонтанирующей струей масла. От смазочной системы масло по трубе через кольцевой зазор а между поршневым пальцем и головкой шатуна поступает под давлением к соплу. Струя масла фонтанирует из сопла, ударяется о днище поршня и, охлаждая его, стекает в картер.

Поршни некоторых дизелей, например 6ЧРН 36/45, отличающиеся высоким тепловым напряжением, имеют проточное охлаждение. К перегородке таких поршней, образующей полость охлаждения, прикреплен направляющий стакан, внутри которого находится втулка. Последняя пружиной прижимается к головке шатуна. Масло через кольцевой зазор в головке шатуна и через втулку поступает в полость в, охлаждает головку поршня и по трубе стекает в картер дизеля. У дизелей 12ЧН 22/24 (12Ф22В) головки поршней охлаждают «методом взбалтывания». Из смазочной системы масло поступает в полость д поршня по каналам е и выходит на цилиндрическую поверхность поршня по каналам.

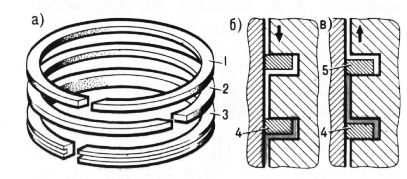

Чтобы предотвратить утечки газов из камеры сгорания в картер, на цилиндрической поверхности головки поршня делают несколько канавок для уплотнительных колец. Последние уплотняют поршень в цилиндре и при работе дизеля перемещают смазочное масло по стенкам цилиндра. В нижней части головки и на тронке поршня имеются канавки для маслосъемных колец. При движении поршня маслосъемные кольца снимают с поверхности втулок излишек смазочного масла, который через дренажные отверстия сбрасывается в картер.

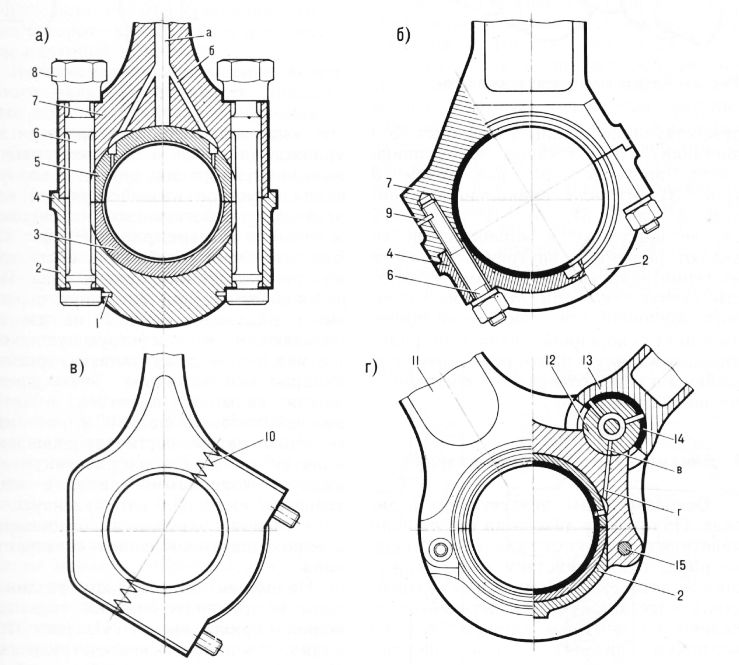

Рис. 1. Неохлаждаемые поршни

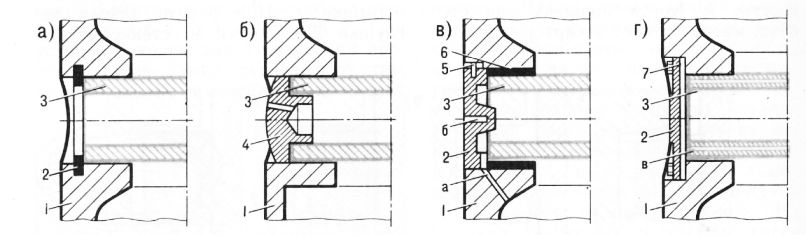

Поршневые кольца изготавливают из чугуна с повышенным содержанием фосфора и с присадками хрома, никеля или молибдена, придающими материалу колец необходимую прочность, вязкость и хорошие антифрикционные свойства. Верхние поршневые кольца у некоторых форсированных дизелей, например 12ЧСН 18/20, делают и из стали. Кольца плотно (с зазором 0,06—0,3 мм) подгоняют по высоте к канавкам поршня. В свободном состоянии кольца имеют диаметр, несколько больший диаметра втулки цилиндра. Часть кольца вырезают. В местах выреза у них образуется замок косой, или прямой. При установке колец для уменьшения пропуска газов замки располагают так, чтобы они не находились на одной линии. При движении поршня вниз уплотнительные кольца прижимаются к верхним кромкам канавок и в образовавшийся, например, под кольцом зазор поступает масло. При движении поршня вверх кольцо прижимается к нижним кромкам канавок и выдавливает масло к кольцу. Таким образом от одного кольца к другому через несколько ходов поршня масло поднимается всё выше в сторону камеры сгорания. С помощью маслосъемных колец предотвращается проникновение масла в камеру сгорания, удаляется излишек масла с поверхности втулки цилиндра.

Рис. 2. Охлаждаемые поршни

Рис. 3. Поршневые кольца

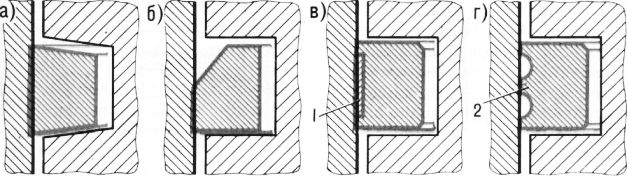

Уплотнительные кольца в сечении имеют, как правило, прямоугольную форму с толщиной по радиусу несколько большей, чем по высоте, благодаря чему повышаются упругие свойства колец. Кольца делают с косым замком при правом или левом направлении разреза. Маслосъемные кольца выполняют обычно с прямым замком. Срок службы колец (время эксплуатации до возникновения их предельного состояния) может быть увеличен путем правильного подбора твердости металла трущейся пары: кольцо — втулка цилиндра. Для повышения износоустойчивости колец их хромируют, лудят, омедняют, подвергают изотермической закалке или сульфидированию. На преодоление трения поршневых колец о стенки цилиндра затрачивается приблизительно 40—50%, а иногда и до 60% всех механических потерь, при этом наибольшие затраты энергии приходятся на первое уплотнительное кольцо. Поэтому у высокофорсированных дизелей в качестве первого, а иногда и первых двух применяют трапецеидальные уплотнительные кольца, которые имеют меньшую склонность к закоксовыванию. Для снижения работы трения без ухудшения уплотняющей способности колец иногда уменьшают площадь поверхности трения путем снижения высоты кольца. Для улучшения работоспособности колец завальцовывают в их боковую рабочую поверхность бронзовые, медные или алюминиевые кольцевые пластины. На рабочую поверхность верхнего уплотнительного кольца для лучшей при-рабатываемости иногда наносят кольцевые риски, с помощью которых хорошо удерживается смазочное масло.

Маслосъемные кольца могут иметь трапецеидальную форму — коническую внешнюю поверхность. При движении поршня вверх между таким кольцом и втулкой цилиндра создается масляный клин б. Под воздействием масла кольцо сжимается и скользит по его слою. Двигаясь вниз, кольцо острой кромкой соскабливает излишек масла со стенок втулки и через дренажное отверстие а сбрасывает его в картер. Часто маслосъемные кольца делают с кольцевой наружной выточкой д и прорезью. При движении вверх такие кольца прижимаются к нижней кромке канавки поршня и масло сбрасывается в картер через дренажное отверстие е. Когда поршень движется вниз, масло стекает в картер через отверстия е и в. На одном и том же поршне, например у дизелей 6ЧРН 32/48, могут устанавливаться кольца первого и второго типов. В последнее время в качестве поршневых колец получили применение торсионные (самоскручивающие) кольца с улучшенными маслосъемными свойствами. Торсионные кольца имеют несимметричное поперечное сечение благодаря наличию эксцентричной выточки и в верхней грани. Нижняя рабочая кромка таких колец выполнена в виде скребка с концентричной выточкой. В канавках поршней некоторых дизелей размещают два маслосъемных кольца с выточкой снизу, которая придает им вид скребка и способствует лучшему удалению масла со стенок втулки.

Поршень тронкового дизеля соединяют с шатуном поршневым пальцем. В судовых дизелях наибольшее распространение получили «плавающие» пальцы, т. е. пустотелые втулки, которые при движении поршня могут поворачиваться вокруг своей оси. Их изготовляют из углеродистых или легированных сталей. Для повышения износостойкости пальцы обычно цементируют, азотируют и закаливают токами высокой частоты. Во избежание осевого смещения пальцы фиксируют в бобышках поршня стопорными кольцами круглого или прямоугольного сечения. Фиксация «плавающих» пальцев от осевых перемещений может осуществляться также с помощью специальных заглушек из алюминиевых сплавов, вставленных в расточки пальца и в бобышки. При работе дизеля заглушки скользят по стенке втулки цилиндра и поэтому исключается возможность смещения пальца. У дизелей с диаметром цилиндров более 250 мм внешнюю сторону заглушек обрабатывают по радиусу цилиндра. Поворот таких заглушек предотвращается с помощью штифтов. Чтобы под заглушками не скапливалось масло, в бобышках предусмотрен сливной канал а. Заглушки вынимают из бобышек поршня с помощью рымов, ввертываемых в нарезные отверстия. Для уменьшения износа бобышек между ними и пальцами устанавливают бронзовые втулки. У некоторых дизелей, например 6ЧРН 36/45, пальцы имеют каналы в для подвода смазочного масла от шатуна к бобышкам поршня. Во избежание попадания большого количества масла на стенки втулки цилиндра палец в этом случае фиксируют заглушками, прикрепляемыми к бобышкам поршня винтами. Между заглушками и бобышками поршня устанавливают прокладки.

Рис. 4. Основные типы поршневых колец

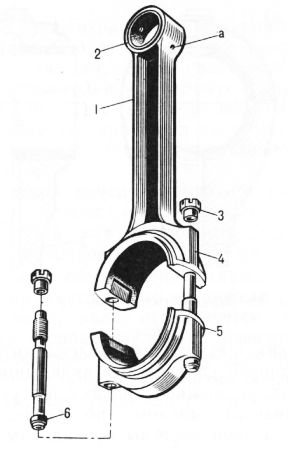

Шатуны. Во время работы дизеля шатуны совершают сложное плоскопараллельное движение. Верхняя часть шатунов качается на поршневых пальцах и совершает вместе с поршнями возвратно-поступательное движение, а нижняя часть шатуна вращается совместно с шатунной (кривошипной) шейкой коленчатого вала. При работе на шатун действуют значительные динамические нагрузки вдоль оси. Под воздействием газов во время рабочего хода и в конце такта сжатия шатун сжимается. Силы инерции стремятся оторвать поршень от коленчатого вала, растягивают шатун и изгибают его в плоскости качения. Поэтому конструкция шатуна при небольшой массе должна обладать высокими прочностью, надежностью и жесткостью. Шатуны обычно изготовляют из углеродистых и легированных сталей. Они могут быть штампованными или коваными.

Основными элементами шатуна являются верхняя (поршневая) и нижняя (кривошипная) головка и связывающий их стержень. Как правило, у штампованных шатунов поперечное сечение стержня двутавровое, у кованых — круглое. Во избежание концентрации напряжений переход стержня к головкам делают плавным с определенным радиусом кривизны. Верхнюю головку шатуна выполняют за одно целое со стержнем неразъемной.

Рис. 5. Маслосъемные кольца

Рис. 6. Поршневые пальцы

Нижнюю головку шатуна для соединения с коленчатым валом делают разъемной. Нижнюю половину (крышку) шатуна крепят с пяткой шатуна болтами с корончатыми гайками. У некоторых дизелей первых выпусков шатуны имеют отъемную нижнюю головку. В таких головках к пятке шатуна болтами прикреплены две половины подшипника: верхняя и нижняя.

Между верхней половиной подшипника и пяткой шатуна в этом случае устанавливают прокладки, при изменении толщины которых можно увеличивать или уменьшать объем пространства сжатия, а следовательно, и изменять степень сжатия. Отъемные нижние головки увеличивают массу и уменьшают жесткость шатунов, поэтому в последнее время их практически не применяют.

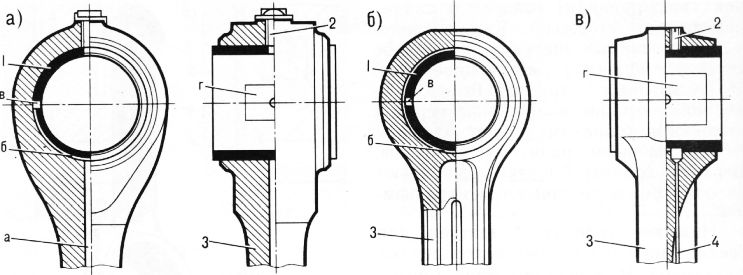

Из нижней головки в верхнюю масло поступает через канал, просверленный внутри стержня, или по специальной трубе, прикрепленной к стержню скобками. Внутрь верхней (поршневой) головки запрессована втулка , застопоренная от проворачивания с помощью винта. Втулки образуют подшипник шатуна. Их изготовляют из оловянисто-фосфористой бронзы БрОФб, 5-015 и БрОФЮ-1 или из стали, заплавленной изнутри свинцовистой бронзой. Смазка к подшипнику подается по осевому каналу или трубе, прикрепленной к стержню. К холодильникам г рабочих поверхностей втулок масло поступает через полукольцевую или кольцевую канавку и радиальные отверстия.

У высокооборотных дизелей втулки верхней головки иногда смазываются разбрызгиванием, т. е. частицами масла, поступающим из картерного пространства к поршевым пальцам через ряд отверстий. В одно из таких отверстий вставляют латунную трубку, которая стопорит втулку от перемещений в головке шатуна.

Рис. 7. Шатун дизеля 6ЧН 16/22,5

Нижняя головка шатуна дизеля 8ЧРН 24/36 образована пяткой и крышкой, между которыми установлены два вкладыша, залитые антифрикционным сплавом. Крышка головки центрируется с пяткой шатуна с помощью выступов. Вкладыши фиксируются с помощью специальных выточек для шатунных болтов, которые застопорены от поворачивания штифтами. Шатунные болты крепят шплинтованными корончатыми гайками. У некоторых дизелей, например 6ЧРН 36/45, крышка головки и вкладыши фиксируются от проворачивания штифтами. Вкладыши нижних головок шатунов заплавляются теми же антифрикционными сплавами, что и вкладыши коренных подшипников.

Встречаются также шатуны, нижняя головка которых имеет только один верхний вкладыш; крышка головки у таких шатунов заплавлена антифрикционным сплавом без вкладыша. Подшипник нижней головки шатуна смазывается маслом, поступающим от смазочной системы по каналам коленчатого вала. К верхней головке масло поступает по осевому а и наклонным каналам.

Рис. 8. Верхние головки шатунов

Для удобства обслуживания размеры нижней головки шатуна выбирают такими, чтобы подъем (опускание) шатуна с поршнем можно бы осуществлять через цилиндр. Из-за ограничения внешнего размера нижней головки при обычно применяемых диаметрах шатунной шейки коленчатого вала, близких к диаметру цилиндра, резко сокращается радиальная толщина тела головки в зоне прямого разъема. С целью повышения жесткости головки обычно увеличивают высоту средней части крышки, выполняя ее для ограничения массы в виде двутаврового профиля. Из-за отмеченных недостатков нижних головок с прямым разъемом широкое распространение у высокооборотных дизелей получили головки с косым разъемом.

Крышка такой головки центрируется с пяткой шатуна с помощью выступов и соединяется с ней шпильками. Последние стопорят штифтами. В связи с появлением в косом разъеме под действием нагрузок переменных сил сдвига стыковые поверхности в головках с косым разъемом иногда выполняют профильными в виде системы треугольных шлицев. У дизелей с V-образным расположением цилиндров, как, например, 12ЧСН 18/20, нижняя головка объединяет два шатуна: главный и прицепной. Крышку головки крепят к пятке шатуна двумя коническими штифтами. Нижняя головка прицепного шатуна соответствующего цилиндра второго ряда неразъемная, ее соединяют с пяткой главного шатуна пальцем. Между пальцами и головкой прицепного шатуна установлена бронзовая втулка.

Масло к нижней головке прицепного шатуна поступает от шейки вала по каналам виг.

Крышки нижних головок соединяют с пятками шатунов двумя или четырьмя болтами или шпильками. У головок с косым разъемом число шпилек иногда достигает шести. Шатунные болты (шпильки) обеспечивают не только крепление, но и центровку составных частей головки, для чего их делают с центрирующими поясками. От проворачивания болты (шпильки) фиксируют штифтами. Для этой же цели головки у некоторых шатунных болтов делают с боковым плоским срезом. Корончатые гайки болтов (шпилек) затягивают по возможности динамометрическими ключами и стопорят от проворачивания шплинтами. Равномерность прилегания головок и гаек шатунных болтов (шпилек) к поверхностям головки проверяют по краске. Шатунные болты (шпильки) даже в хорошем состоянии через определенный срок службы заменяют новыми.

Коленчатый вал. При сравнительно небольшой массе коленчатый вал должен обладать износостойкостью, прочностью и жесткостью. Коленчатые валы судовых дизелей (цельные, кованые или штампованные) изготовляют из углеродистых сталей. Высоконагруженные дизели имеют коленчатые валы из легированных сталей.

Основными элементами коленчатого вала являются коренные и шатунные (кривошипные) шейки и соединяющие их щеки. Для повышения износоустойчивости шеек их обычно подвергают поверхностной закалке токами высокой частоты. Во избежание концентрации напряжений переход (галтель) от шеек вала к щекам делают плавным. Щеки вала могут иметь прямоугольную, овальную и круглую формы. Две щеки и шатунная шейка образуют кривошип вала. Число кривошипов соответствует числу цилиндров дизеля.

Кормовой конец коленчатого вала главного дизеля имеет фланец, через который вал соединяется с судовым валопроводом. С кормовым концом вала обычно связан также привод распределительного механизма. Носовая часть вала используется для привода вспомогательных агрегатов.

Смазывание трущихся деталей кривошипно-шатунного механизма обеспечивается, как указывалось, через соответствую щие каналы в коренных подшипниках. В шатунные подшипники масло поступает по наклонным или радиальным каналам. В последнем случае шатунные и коренные шейки делают полыми и внутренние полости их герметизируют заглушками, которые стянуты болтами. Масло из коренного подшипника в этом случае поступает внутрь коренной шейки, по радиальному каналу в проходит в шатунную шейку и через отверстие к шатунному подшипнику.

Рис. 9. Нижние головки шатунов