Скручивание баллера — дефект, встречающийся иногда на небольших судах (диаметр баллера до 150 мм), а также в случае аварии на крупных судах (например, при плавании во льдах и т. п.). В соответствии с нормами Регистра при скручивании на 5° и более баллер может быть допущен к работе при условии выполнения отжига и установки новых шпонок в соединении с румпелем (сектором). Режим термической обработки баллера устанавливают в зависимости от марки стали баллера. Баллер подлежит замене при скручивании на 15 и более, а также при обнаружении трещин.

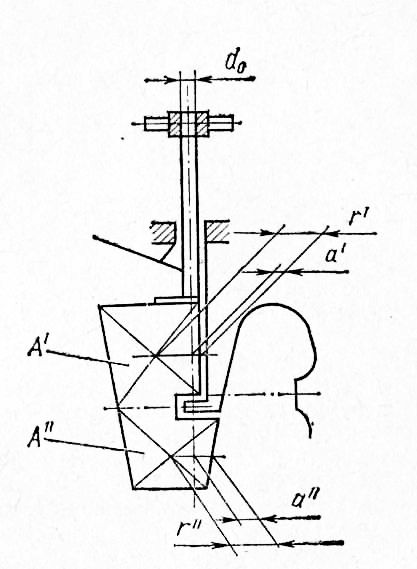

Рис. 1. Схема для расчета баллера (для полуподвесных рулей)

Чаще приходится восстанавливать посадку румпеля (сектора) на баллере наплавкой и обтачиванием шейки баллера, выполняемой по одобренному“ Регистром. технологическому процессу, либо обтачиванием шейки баллера и наплавкой и растачиванием румпеля (сектора).

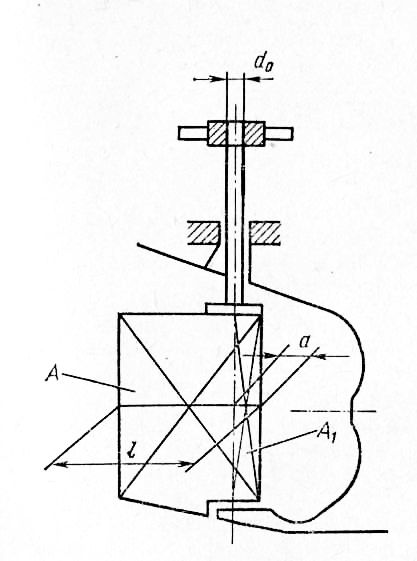

Рис. 2. Схема для расчета баллера

Приведенные зависимости не распространяются на буксиры, для которых вопрос подлежит рассмотрению Регистром в каждом отдельном случае.

При ремонтах может быть допущено уменьшение диаметра шейки баллера на величину до 10% размера, определенного по приведенным формулам.

Овальность и конусообразность шейки баллера под румпель после обтачива-:ния не должна превышать 0,04—0,05 мм. Отдельные риски, забоины, задиры на шейке баллера допускается зачищать, места зачистки по площади не должны превышать 20% общей поверхности шейки, овальность и конусообразность шейки не должны быть более 0,1 мм.

Износ и коррозионные повреждения рабочих шеек баллера — дефекты, устранением которых приходится заниматься очень часто в тех случаях, когда шейки баллера не защищены облицовками либо наплавкой из нержавеющей стали. Для устранения эгих дефектов рабочие шейки обтачивают или калибруют. Диаметр шейки баллера может быть уменьшен на величину до 10% построечного диаметра либо определенного по формулам Правил Регистра. Овальность и конусообразность шеек не должны превышать 0,05—0,08 мм.

Наплавку производят по технологическому процессу, одобренному Регистром. Из-за больших размеров баллера часто невозможно произвести термообработку всего баллера. Поэтому выполняют местную термообработку участка баллера в районе наплавленных рабочих шеек. В настоящее время для этой цели применяют индукционный нагрев токами промышленной частоты. Толщина слоя наплавки после окончательной обработки должна быть не менее 3 и не более 5 мм.

Облицовки делают из нержавеющих сталей таких же марок, что и при изготовлении нового рулевого устройства; посадка облицовки на баллер также аналогична построечной. Толщина облицовки не должна быть менее 10 мм.

Применяют также двухслойные облицовки: облицовку из углеродистой стали, наплавленную нержавеющей сталью. И в этом случае толщина облицовки (без слоя наплавки) не должна быть менее 10 мм, толщина слоя наплавки 3—5 мм.

В практике судоремонта выполняют установку двухслойных составных облицовок с продольным разъемом. Этот способ применяют в тех случаях, когда из-за конструкции баллера (опорный бурт выполнен заодно с баллером) посадить цельную облицовку невозможно.

Технологическая последовательность выполнения работ следующая. Корродированную шейку баллера обтачивают на токарном либо карусельном станке. Для этой цели может быть использовано также приспособление типа «Молль». Оставшиеся после предварительной обработки отдельные раковины должны быть заварены (по согласованию с Регистром). Допуски на окончательно обработанную шейку должны быть в пределах 3-го класса точности. При наличии конусообразное™ на обработанной поверхности фиксируют ее направление и величину и учитывают при изготовлении облицовки.

Облицовку изготовляют литой из сталей 20J1, 25Л либо из двух обечаек гибкой под прессом из листовых сталей ВСтЗсп4, С, 09Г2, 09Г2С. После сварки обечаек производят токарную обработку облицовки под наплавку.

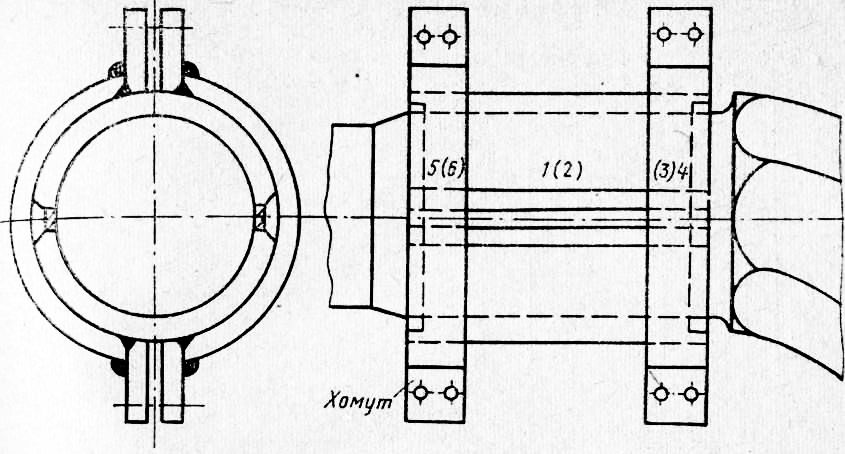

Рис. 3. Сварка обечаек облицовки

При станочной обработке после наплавки облицовки нержавеющей сталыо и термообработки выполняют следующие операции:

— растачивание посадочной поверхности по диаметру обточенной шейки баллера с допуском плюс 0,01—0,03 мм и учетом наличия и направления конусообразности;

— обтачивание в окончательный размер наружной поверхности, базируясь на расточенную внутреннюю поверхность;

— разрезание на строгальном либо фрезерном станке облицовки на две половины по линии ранее выполненного сварного шва (ширина разреза 4-5 мм);

— строгание фасок под сварку, сверление и нарезание в каждой половине по одному отверстию для запрессовки под облицовку жидких белил или свинцового сурика.

Облицовку устанавливают на баллере и обжимают хомутами. Плотность ее прилегания проверяют щупом: щуп толщиной 0,03 мм может только закусывать по всей окружности с обоих торцов облицовки.

Процесс заварки швов может повлиять на качество посадки облицовки, а также вызвать появление трещин. Технологический процесс заварки должен выполняться в такой последовательности:

— в зазор продольного стыка установить и уплотнить стальную проволоку диаметром 4 мм;

— заварить участок — первые два слоя электродами Э42А, один слой электродами ЭА-400/10У;

— перекантовать баллер, заварить участок 2 в той же последовательности, что и участок 1;

— снять один хомут и заварить полностью участок 3 — два слоя электродами Э42А, последующие слои электродами ЭА-400/10У;

— перекантовать баллер и заварить участок 4 аналогично участку 3; снять второй хомут и заварить участок 5 аналогично участку 3; закончить заварку участка 1 электродами ЭА-400/10У;

— перекантовать баллер и заварить участок 6 аналогично участку 3; закончить заварку участка 2 электродами ЭА-400/10У.

Заварку швов должен выполнять аттестованный сварщик. При отсутствии электродов ЭА-400/10У разрешается применять другие электроды аналогичного типа (ЦЛ-11, ЦТ-15 и т. п.)

После заварки швы необходимо зачистить и зашлифовать. Под облицовку нужно запрессовать жидкие белила или свинцовый сурик, торцы заделать составами на основе эпоксидных смол.

Риски, задиры, наработок, отдельные коррозионные повреждения на рабочих шейках устраняют запиловкой с последующей зачисткой. Общая площадь зачищенных мест не должна превышать 25% площади шейки. Овальность и конусо-ооразность шеики не должны быть более половины величины зазора в подшипнике.

Поверхность нерабочей части баллера, расположенная под нижней шейкой, обычно подвержена коррозионным повреждениям. Места повреждений зачищают

и окрашивают свинцовым суриком (два слоя) либо красками ВЛ-02 (один слой) и ЭП-755 (шесть слоев), места глубоких коррозионных повреждений наплавляют.

Нередки случаи коррозионных повреждений конической части баллера, сопрягаемой с пером руля. При незначительных повреждениях дефектные участки могут быть зачищены и заделаны составами на основе эпоксидных смол, причем эта операция должна быть выполнена до сборки баллера с пером руля.

Если площадь повреждений поверхности превышает 25% общей площади, необходимо выполнить наплавку и обтачивание. Образующая конуса должна быть прямолинейна.

В последнее время распространена наплавка конической поверхности нержавеющей сталью, что обеспечивает надежную защиту от коррозионных повреждений.

Срыв, смятие, коррозионные повреждения резьбы нарезной части баллера могут быть устранены зачисткой или калиброванием резьбы, если общая длина участков резьбы неполного профиля не превышает 15% длины витков всей резьбы. При больших размерах дефектов следует нарезать новую резьбу, наружный диаметр Которой не должен быть менее 0,9 наименьшего диаметра конуса, баллера, резьба должна быть мелкой, отклонения полей допусков на размеры резьбы 6g по ГОСТ 16093-70.

При устранении коррозионных повреждений присоединительной поверхности фланцев баллеров, повреждений шпоночных пазов и отверстий под соединительные болты способы ремонта и технические требования не отличаются от приведенных для фланцев пера руля.