Задачи автоматизации. При эксплуатации судовых рефрижераторных установок можно различать две характерные фазы процесса, в которых устройство автоматизации должно выполнять различные задачи.

Фаза погрузки. В этой фазе груз, загружаемый в трюм, должен быть как можно быстрее охлажден. Однако для того чтобы скоропортящиеся грузы (например, фрукты) не переохлаждались, надо следить, чтобы не происходило снижения температуры подводимого воздуха ниже определенной предельной величины. Поэтому в этой фазе процесса температура подводимого воздуха может использоваться в качестве управляемой величины.

Стационарная фаза. В этой фазе необходимо поддерживать постоянство требуемой в каждом случае температуры в помещениях (трюмах). Рефрижераторной установке приходится лишь покрывать незначительные потери в передаточных системах. Наиболее высокие требования к управлению температурой предъявляются при транспортировке бананов, в частности, требуемая точность составляет ±0,1° при заданной температуре +12 °С. Для морозильных грузов допускается несколько меньшая точность.

При автоматизации следует учитывать, что компрессоры могут работать как агрегаты с основной (базовой) или пиковой нагрузкой. Для снижения износа компрессоров и их переключающих устройств следует ограничивать частоту переключений.

Другие требования относятся к автоматическому поддержанию различных параметров состояния во вспомогательных рефрижераторных контурах.

Для обеспечения равномерной вентиляции груза (независимо от загрузки помещения и распределения груза) необходимо поддерживать постоянное давление в канале смешанного воздуха. Кроме того, необходимо учитывать потребность поддержания определенной минимальной величины расхода свежего воздуха и минимизации расхода энергии на привод вентилятора.

Ниже приводятся данные по технологической системе, предназначенной для автоматизации рефрижераторных установок при транспортировке фруктов (бананов), и способам управления этой системой, так как к таким установкам предъявляются наиболее высокие требования. Из этого анализа могут быть получены решения и для более простых случаев.

Структура технологической системы. На рефрижераторных судах рефрижераторный отсек в целом обычно разделен на несколько групп грузовых трюмов. Для каждой группы грузовых трюмов предусматриваются два холодильных агрегата, работающих в режиме основной и пиковой нагрузки.

Разделение рефрижераторной системы на автономные составляющие производят по следующим причинам:

— судно может перевозить различные грузы, требующие поддержания разной температуры;

— погрузо-разгрузочные операции в одной из групп трюмов не должны оказывать влияния на процесс рефрижерации в других трюмах;

— возможные неполадки могут иметь лишь ограниченные последствия.

В последнее время начала проявляться т&нденция к распределению общей хладопроизводительности установки между большим числом компрессоров малой мощности, работающих параллельно. ; Так, например, рефрижераторные суда серии «Polar» оборудованы в общей сложности 42 небольшими рефрижераторными компрессорами. К преимуществам этого решения относятся лучшие характеристики регулирования первичных контуров охлаждения, обеспечение более высокой эксплуатационной надежности, а также более легкий уход и возможность ремонта.

Весьма существенное значение для достижения требуемой высокой точности управления имеет комбинация рефрижераторной системы с вентиляцией по замкнутому циклу. Благодаря этому обеспечиваются постоянное уравнивание температуры в рефрижераторном трюме и значительно улучшаются передаточные функции объекта регулирования.

Так же, как и при кондиционировании воздуха (см. выше) к циркулирующему воздуху добавляется 0,5 .. . 1% свежего воздуха. При этом свежий воздух пропускается через охладитель, после чего он всасывается вентилятором системы циркуляции. Охлажденный воздух поступает в рефрижераторный трюм снизу, через так называемые рыбины, и осуществляет вертикальное обдувание рефрижераторного груза.

Определение управляемых величин.

Особой проблемой является здесь реализация высокой точности измерения, обусловливаемая требуемой точностью управления. Измерения с точностью до 0,05 °С, которые требуются от рабочих установок, еще несколько лет тому назад были осуществимы только с помощью первоклассного лабораторного оборудования. К этому необходимо добавить, что измерительные устройства должны обладать хорошими динамическими характеристиками и весьма высокой надежностью и долговечностью.

В таких устройствах измерения температуры применяются прецизионные платиновые термометры сопротивления. Питание измерительных мостов производится от источников с высоким постоянством напряжения.

Для фиксации температуры в группе грузовых трюмов применяется несколько измерительных датчиков. При этом управляемая величина определяется путем арифметического осреднения различных данных измерений или путем отбора в каждом случае низкого результата измерения для выбора экстремальных значений. Датчики температуры устанавливаются также в воздухоподводящих и воз-духоотводящих каналах.

Чрезвычайно высокие требования должны предъявляться также к постоянству характеристики задатчика. Для этой цели применяют стабилизированные источники напряжения и реализуют требуемый большой диапазон уставок либо с применением многоходового потенциометра, либо цифрового устройства уставки заданных значений в сочетании с постоянными прецизионными сопротивлениями.

Повышение хладопроизводительности. Характеристики большинства имеющихся в настоящее время холодильных машин как объектов автоматизации еще не могут считаться удовлетворительными. Хладопроизводительность обычно применяемых двухмашинных установок может изменяться путем подключения и отключения обеих компрессоров по трем ступеням (0%/0%; 100°/о/0%; 100°/о/100%). Кроме того, в отдельных случаях возможна работа холодильных агрегатов с частичной нагрузкой. Более тонкая установка ступеней производительности может достигаться, например, с помощью байпасов. Другая возможность заключается в подключении или отключении компрессии отдельных цилиндров. Если же для привода холодильных агрегатов применяются многоскоростные электродвигатели трехфазного тока с переключением полюсов, то хладопроизводительность может изменяться в зависимости от частоты вращения вала двигателей.

Рассмотрим часто встречающийся на практике случай, когда установка может работать только с частичной нагрузкой, соответствующей, например, 40% номинальной нагрузки.

Требуемая в стационарной фазе эксплуатации высокая точность стабилизации может быть достигнута при этих условиях только при Управлении отношением времени включения к времени паузы. Это приводит к применению принципа широтно-импульснои модуляции (ШИМ).

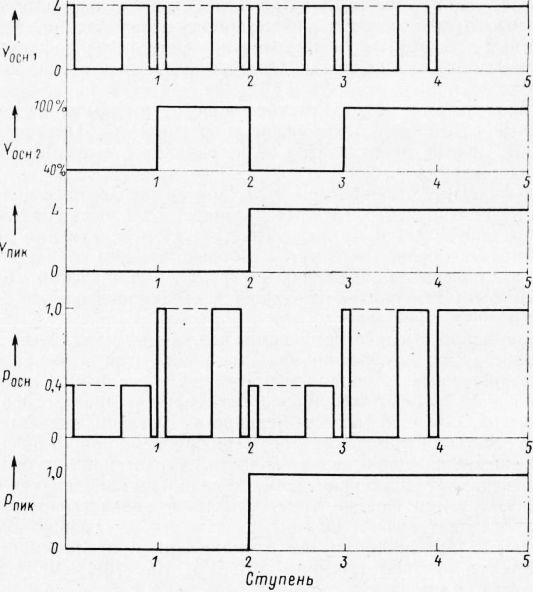

Рис. 1. Диаграмма управляющих воздействий и хладопроизводительности при управлении компрессорами основной и пиковой нагрузки.

Методы стабилизации. Если не учитывать обусловленную примененным методом управления проблематику модуляции, то для регулирования охлаждения могут быть использованы следующие принципы:

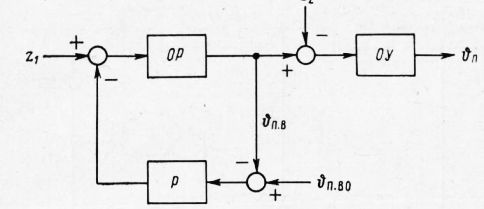

а) Стабилизация температуры подводимого воздуха. Особенно простое решение получается в том случае, если в качестве стабилизирующей величины выбрать температуру подводимого воздуха в. При этом, с одной стороны, предотвращается частичное переохлаждение груза в фазе охлаждения, с другой стороны, в стационарной фазе температура подводимого воздуха с небольшой разницей асимптотически приближается к нужной температуре грузового трюма. Соответствующая структурная схема изображена на рис. 2. Входными величинами объекта управления служат количество внесенного тепла (возмущающее воздействие z1) и управляющее воздействие на хладопроизводительность компрессоров, воздействия которых на объект противоположны. Регулируемая величина — температура грузового трюма, поддержание которой осуществляется с помощью подводимого воздуха по характеристике ОУ (объект управления температурой трюма).

Рис. 2. Структурная схема регулирования температуры подводимого воздуха.

Указанная схема имеет свойственный всем системам управления недостаток, заключающийся в том, что они не компенсируют влияния не фиксируемых возмущающих воздействий (в данном случае z2). Такие воздействия могут возникать вследствие различной передачи тепла при плавании судна в разных климатических поясах.

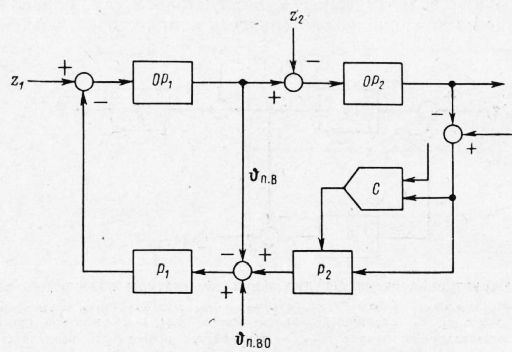

б) Каскадное управление. Указанный недостаток может быть уменьшен при применении каскадной схемы, изображенной на рис. 9.15. Однако здесь следует принимать дополнительные меры для предотвращения понижения температуры подводимого воздуха ниже допустимой минимальной величины. Простое решение этой задачи заключается, например, в том, что задающий регулятор подключается только тогда, когда рассогласование становится ниже определенного предела.

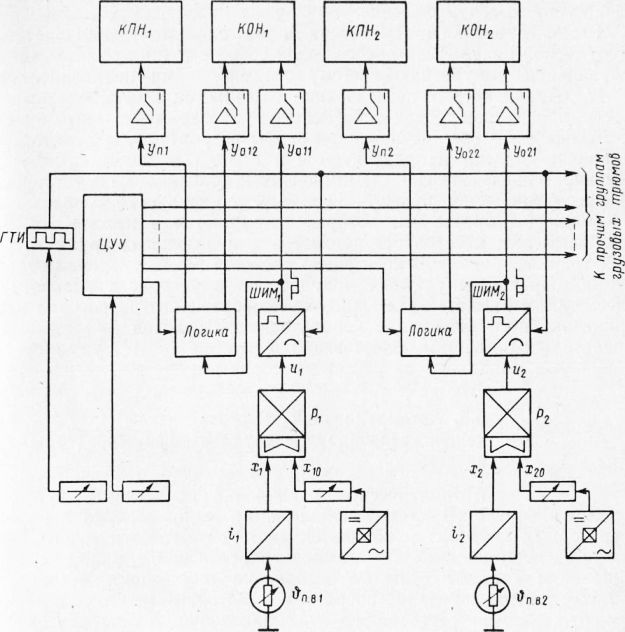

Структура устройства автоматйзации. Общая структура устройства автоматизации судовой рефрижераторной установки с несколькими группами грузовых трюмов показана на рис. 4. Как видно, здесь стабилизируется температура подводимого воздуха.

Рис. 3. Структурная схема регулирования температуры охлаждения.

Исполнительный орган для переключения компрессора основной нагрузки на пониженную нагрузку и исполнительный орган компрессора пиковой нагрузки управляются особым логическим устройством и приводятся в действие в зависимости от коэффициента усреднения. Если, например, продолжительность импульса ниже определенной величины, то происходит переключение с основной производительности на ступень низкой нагрузки (40%). Вследствие этого продолжительность импульса увеличивается в 2,5 раза. Продолжительное включение компрессора основной нагрузки показывает, что его производительность уже недостаточна и поэтому должен быть подключен компрессор пиковой нагрузки. Этот компрессор работает до тех пор в продолжительном режиме, пока средняя производительность компрессора основной нагрузки, управляемого тактовыми импульсами, остается ниже, например, 15% полной производительности (гистерезисный метод).

Рис. 4. Блок-схема автоматизированной системы охлаждения груза

Центральное устройство управления (ЦУУ) координирует подключение отдельных компрессоров пиковой нагрузки и предотвращается возникновение нежелательных пиков нагрузки в сети.

Импульсный режим работы исполнительных устройств приводит также и в установившемся режиме к посторонним качаниям. Однако благодаря аккумулирующей способности рефрижераторного трюма эти колебания демпфируются. Дальнейшее уменьшение качаний может быть достигнуто, путем повышения частоты тактовых импульсов. Этому противоречит, однако, требование в отношении минимальной частоты включений. Поэтому тактовая частота определяется всегда как компромиссное решение.

Рассматриваемая динамическая система с амплитудной и широтно-импульсной модуляцией представляет собой с точки зрения техники управления импульсную систему с несколькими нелинейностями. Аналитическое исследование ее является весьма сложными расчет параметров проводится в основном экспериментальным путем.

Входящие в состав указанной схемы регуляторы, модуляторы и управляющая логика реализуются в настоящее время преимущественно в виде жестко смонтированных специальных устройств. В рассматриваемом примере используются функциональные узлы на штекерных разъемах, которые вставляются в кассеты.

Идентичность устройств автоматизации отдельных групп грузовых трюмов, а также относительно сложная конструктивная реализация широтно-импульсных модуляторов и устройств управления здесь также наводят на мысль о целесообразности разработки централизованного решения с использованием судовой цифровой вычислительной машины, работающей в режиме DDC Такая установка уже выполнена на рефрижераторном судне.