Задачи автоматизации. Для автоматизации грузовой системы на танкерах определяющее значение имеют следующие положения.

Погрузка и выгрузка нефти на современных крупных танкерах в условиях возрастания их пространственных размеров и усложнения их установок может быть обеспечена только при широкой – автоматизации всего процесса.

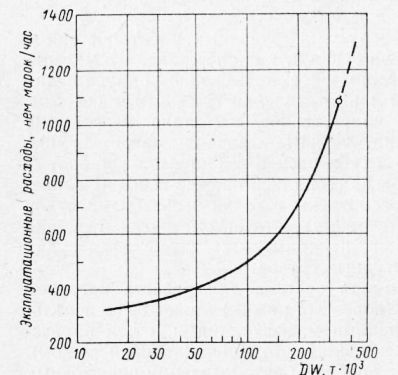

Другой важной причиной автоматизации служит необходимость сокращения времени погрузо-разгрузочных работ. Особая заинтересованность в экономии времени обусловливается экспоненциальным ростом текущих расходов за час стояночного времени танкера с увеличением размера судов. Следовательно, экономия времени при погрузо-разгрузочных работах имеет большое экономическое значение. При заказе новых судов судовладельцы требуют, чтобы весь процесс разгрузки мог полностью осуществляться за очень короткое время (например, 20 ч), и чтобы к моменту окончания разгрузки судно уже имело нужный дифферент. Следовательно, балластная система также должна быть включена в систему автоматизации.

По сравнению с указанными выше причинами необходимости автоматизации требование в отношении дальнейшего сокращения численности экипажа в настоящее время еще не стоит на первом плане. Однако уже и теперь высказываются пожелания, чтобы весь процесс обработки груза (нефти) мог осуществлять один человек.

От автоматизации гру- -зовых процессов ожидают повышения надежности и безопасности судна. Сюда относится прежде всего такое ведение погрузо-разгрузочных операций, при котором в корпусе судна не будут возникать недопустимые нагрузки, поперечные усилия и ррезающие напряжения. Кроме того, благодаря автоматизации важных функциональных взамодействий снижается вероятность неправильных операций при обслуживании сложных установок. Тем самым удается избежать дополнительных расходов на простои и ремонтные работы. Дальнейшая детализация структуры автоматизации дается в связи с рассмотрением общей концепции автоматизации.

Для того чтобы могли быть достигнуты вышеуказанные эффекты, должны быть предъявлены определенные требования и к самому устройству автоматизации. Учитывая вид перевозимого груза, особую роль здесь, естественно, играют вопросы взрывобезопасности. Кроме того, с повышением степени автоматизации проблема надежности автоматизированных устройств имеет возрастающее значение. И, наконец, расходы должны находиться в приемлемом соот ношении с получаемой пользой.

Структура грузовой и балластной систем. Для грузовой системы танкера характерно наличие проходящего в диаметральной плоскости всасывающей грузовой магистрали, соединяющейся с отдела ными грузовыми танками через короткие поперечные трубопроводу с соответствующей запорной арматурой. В насосном отделении к грузовой магистрали присоединены всасывающие патрубки грузовых насосов. Насосы в большинстве случаев имеют вертикальную конструкцию и приводятся в действие преимущественно паровыми тур, бинами. Танки заполняются снизу через нагнетающие трубопроводы. Грузовые насосы присоединяются к ним стороной нагнетания через соответствующие запорные органы. Кроме того, возможно также заполнение танков непосредственно с берега через расположенную на палубе приемную станцию. Для полного опорожнения грузовых танков в большинстве случаев предусматривается особая зачистная система, которая состоит из магистрального трубопровода для каждой группы танков, всасывающих клапанов и зачистных насосов.

Рис. 1. Приблизительный рост эксплуатационных расходов за час стояночного времени танкеров в зависимости от величины судна.

Балластная система имеет собственную сеть трубопроводов. Соответствующие «чистые» балластные цистерны располагаются, как правило, в носовой и кормовой части судна, а также по обоим бортам в районе машинного отделения. Каждая балластная цистерна имеет кингстон (sea-valve) с дистанционным приводом, через который можно непосредственно принимать балластную воду или опорожнять ее прямо за борт. Балластировка и, соответственно, дебалла-стировка возможна также с помощью балластного насоса. Балластный насос может использоваться для очистки грузовых танков и для целей пожаротушения.

Требующиеся в большом количестве (порядка 100 штук) запорные органы выполняются в основном в виде клинкетов с клиновым уплотнением, а также предпочитаемых в последнее время так называемых клапанов типа «батерфляй» (дроссельных заслонок). Учитывая большие перестановочные силы и моменты, а также требуемую взрыво-защищенность дистанционно-автоматизированное управление запорной арматурой осуществляют с помощью гидравлических сервоприводов. Для передачи вспомогательной энергии и информации об операциях управления применяются различные системы. При двухтр’убной системе к каждой арматуре подводится два трубопровода рабочего масла из грузового поста управления. Однако частичным разделением передачи вспомогательной энергии и информации при так называемой проточной системе трубопроводов можно достигнуть более экономичного решения. Здесь вдоль палубы прокладываются два трубопровода, ростки от которых подводятся к отдельным исполнительным органам через клапаны с электрическим . или пневматическим дистанционным управлением.

Концепция частично автоматизированной грузовой и балластной систем. Характерная черта рассматриваемой здесь концепции автоматизации заключается в том, что управление процессом в целом осуществляется человеком при широкой автоматизации составляющих процессов. Здесь применение цифровой вычислительной машины не является обязательным.

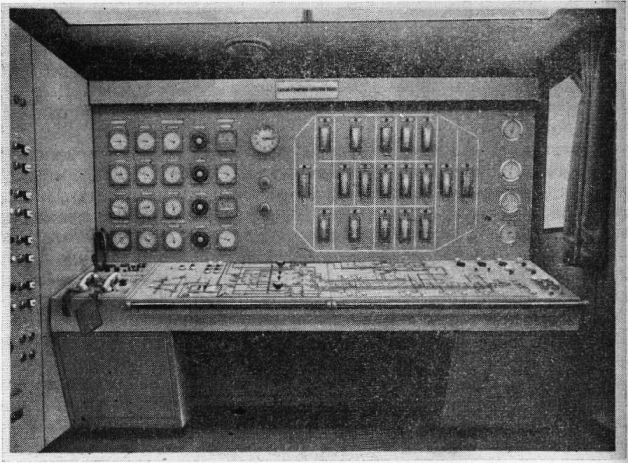

Концепция системы ввода и вывода информации. Важной предпосылкой – для управления грузовой системой человеком является централизация всей необходимой информации. На современных крупных танкерах для этой цели предусматривается соответствующий грузовой пост управления. Сюда выводится наиболее важная информация о состоянии процесса. К ней относятся в первую очередь уровни заполнения отдельных грузовых танков и балластных цистерн, положения запорной арматуры (режимы установок), осадка и дифферент судна (состояние загрузки), а также основные рабочие параметры насосов и их приводов. Значительная разгрузка оператора-человека достигается прежде всего путем автоматического контроля многочисленных параметров состояния с акустической или оптической сигнализацией. С помощью печатающего устройства можно вести рабочие протоколы и протоколы неполадок и неисправностей.

Указательные и сигнальные элементы часто включаются в наглядную мнемосхему установки. Особенно целесообразно применение световой мнемосхемы, на которой включенный в действие путь протекания грузового потока обозначается загоранием световых линий.

Рис. 2. Пост управления грузовыми операциями танкера «Tokyo Маги». Фото фирмы «1Н1».

На пульте управления расположены органы управления для воздействия на процесс. Первоначально применялось ручное дистанционное управление отдельными операциями для ввода в действие или остановки агрегатов или для открывания и закрывания арматуры из поста управления. Однако в настоящее время все больше ориентируются на то, чтобы человек включал только ту или иную задачу программы (например, «ввод в действие насоса), в то время как выполнение всех необходимых для этого отдельных операций и контроль их выполнения производятся автоматически. Благодаря этому значительно облегчается обслуживание грузовой системы, снижается износ установки и почти полностью исключаются ошибки в обслуживании арматуры и агрегатов, что также имеет немаловажное значение. Автоматизация таких функциональных взаимосвязей для каждого агрегата опять-таки приводит к так называемому принципу функциональных групп [см. гл. 6.5 и 8.3].

Из приведенного выше обзора следует, что основные функции средств автоматизации, в частности, управляемых человеком грузовых и дифферентовочных процессов являются:

— контроль уровня заполнения танков и дифферента;

— управление насосами и контроль за их работой;

— управление исполнительными органами и контроль за их положением.

Ниже эти задачи рассматриваются более подробно.

Автоматический контроль уровня заполнения танков и дифферента. Измерение уровня заполнения грузовых танков и балластных цистерн представляет собой специальную проблему. Требуемая точность измерения уровня по всей высоте танка 25 мм. В дополнение к этому выдвигается требование в отношении взрывобезопасности.

Применявшиеся до сих пор пневматические измерительные устройства работают по пузырьковому принципу, при котором пузырьки воздуха вводятся с постоянным предварительным давлением в нефть непосредственно над дном танка и измеряются зависящие от уровня заполнения давления воздуха (давление подпора). Ввиду нелинейности этого метода измерения, зависимости показаний от плотности нефти и других влияющих факторов, обеспечить требуемую точность измерений, как правило, невозможно.

Новейшие разработки привели к созданию поплавковых устройств для измерения уровня заполнения танков. При этом применяется пневматическая система автоматического поддержания определенного соотношения между усилиями поплавка и противовеса. Соединяющая оба элемента тонкая стальная лента наматывается на барабан с пневматическим приводом, положение которого фиксируется пневматическим или электрическим путем. Применяются также емкостные методы измерений, например, с применением зондов со следящим регулированием.

Существуют также ультразвуковые измерительные установки, которые путем быстрого циклического обегания большого числа ультразвуковых приемников обеспечивают квазинепрерывное определение уровня заполнения грузовых танков и балластных цистерн.

Для различных, целей достаточен контроль предельных значений Уровня заполнения. Известны случаи применения устройств с поплавковыми или предельными выключателями на емкостной основе. Такие сигнализаторы предельных значений устанавливаются в верхней и нижней части танка. При этом срабатывают оптические или при необходимости акустические сигналы, когда танк заполняется до максимально допустимого уровня или же возникает опасность срыва всасывания при слишком низком уровне наполнения танка.

Для измерения осадки судна и распределения нагрузки (дифферента) устанавливаются специальные датчики нагрузки по обоим бортам в средней части судна, а также в носу и в корме. Измеренные значения передаются в пост управления, где они фиксируются аналотовым путем.

Автоматическое управление насосами и контроль за ними. Из грузового поста управления могут включаться в действие командо-контроллерами различные грузовые, зачистные и балластные насосы. Функциональные операции, необходимые для выполнения той : или иной задачи программы, реализуются посредством системы последовательного управления.

При пуске грузового насоса с паровым приводом автоматика последовательно приводит в действие вспомогательный масляный насос, водоспускной, паровпускной и пусковой клапаны турбины, а также вакуумную установку для отсасывания выделяющихся из нефти газов. Когда частота вращения вала насоса достигнет, например, 70% номинального значения, пусковой и водоспускной клапаны снова закрываются и дальнейшее управление агрегатом осуществляется устройством регулирования частоты вращения вала. При этом разгон турбины производится через систему управления задатчиком частоты вращения, для чего, например, передаются соответствующие импульсы на серводвигатель изменения частоты вращения.

Наоборот, при воздействии на соответствующий клавишный переключатель для остановки агрегата, автоматика сперва закрывает паровпускной клапан турбины. Затем открывается водовыпускной клапан и по истечении достаточного времени снова закрывается. Кроме нормального выведения из действия грузового насоса возможна также и его аварийная остановка.

К задачам автоматики относится также контроль за работой насосов с автоматическим воздействием при неполадках. Если, например, давление смазочного масла падает ниже определенного предельного значения, то осуществляется автоматический запуск вспомогательного масляного насоса.

Оператору выдается также определенная информация о режиме работы и состоянии включения насосов. Важными параметрами состояния являются частота вращения и давление на стороне всасывания и нагнетания насоса, а также положения впускного, пускового и выпускного клапанов турбины.

Автоматическое управление исполнительными органами и контроль за ними. Для подготовки установки грузового насоса к включению все важные клинкеты, клапаны и дроссельные заслонки типа «батерфляй» могут управляться дистанционно из поста управления. Задаются только задачи программы, в то время как сам процесс управляется и контролируется автоматикой.

После воздействия на пусковую клавишу опрашивается выполнение входных критериев. Затем путем автоматического включения соответствующего исполнительного привода начинается процесс управления и одновременно включается реле времени для контроля продолжительности операции управления. Когда клинкет достигает своего конечного положения, подается сигнал соответствующей лампой на мнемосхеме установки. Если же превышается заданное время открытия, то срабатывает акустическая и оптическая предупредительная сигнализация. Полученный сигнал должен фиксироваться с помощью клавиши на контрольном пульте, причем акустический сигнал выключается, а мигающий свет лампы переходит в непрерывное горение. По истечении определенного времени предупредительный сигнал повторяется, если неполадка к этому моменту еще не устранена. Если неполадка связана с превышением определенного крутящего момента (заклинивание арматуры), то происходит принудительное отключение исполнительного привода. Оптическая сигнализация осуществляется либо зажиганием ламп, либо путем высвечивания соответствующих участков трубопроводных линий на мнемосхеме.

Концепция частично или полностью автоматизированной грузовой и балластной систем, В случае описанной выше частично автоматизированной грузовой системы собственное управление процессом возлагается на соответствующих членов экипажа и зависит от их опыта и способности производить оценку. Оно осуществляется без точного знания механических напряжений корпуса судна, возникающих в ходе и после окончания грузовых операций.

Для определения оптимального распределения груза разработаны различные вспомогательные средства. Особого внимания заслуживают переносные электрические аналоговые модели, которые позволяют производить предварительное определение наиболее благоприятного распределения груза в несвязанном режиме.

Следующий логический шаг состоит в автоматическом расчете гидростатических свойств судна. При этом достигается качественно более высокая ступень автоматизации процесса, отличительной чертой которой является применение свободно программирующейся управляющей вычислительной машины.

Соответствующие функции управляющей машины устанавливаются ее программой. Последняя подразделяется на отдельные секции, которые либо постоянно хранятся в памяти машины, либо в целях экономии емкости машины вводятся в нее при каждом изменении режима эксплуатации посредством перфолент.

Ниже кратко излагается основная концепция наиболее важных рабочих программ, причем, однако, надо отметить что пока еще не во всех случаях идет речь об уже реализованных и опробированных на практике программах.

Программа для управления грузовой и балластной системами. В этой программе осуществляется широкое автоматическое управление грузовой и балластной системами. Так, например, весь процесс разгрузки нефти, начиная с пуска грузовых насосов и вплоть до полного опорожнения танков с помощью зачистных насосов, управляется и контролируется полностью автоматически. Вычислительная машина также автоматически управляет и контролирует все необходимые исполнительные органы в грузовой системе.

Высшую ступень автоматизации представляет, управление грузовым и балластным процессом исключительно с помощью вычислительной машины по замкнутому контуру (с обратной связью), при котором оператору остается только выбирать и включать нужные задачи программы, как например:

— загрузка через приемную станцию группы танков;

— разгрузка группы танков;

— автоматическое дифферентование;

— зачистка танков, время.

Автоматика осуществляет при этом необходимые включения элементов установки, производит ввод в действие и остановку соответствующих насосов, управляет процессом и контролирует его по технологическим критериям. Автоматическое выполнение программы завершается при выполнении поставленной задачи. Человек должен вмешиваться в процесс только в случае неисправности.

Эта последняя ступень автоматизации связана, однако, со значительным повышением затрат (как на конструктивную, так и на программную часть вычислительной машины). Поэтому всеобщее внедрение такой полной автоматизации представляется при современной численности экипажей еще не оправданным.

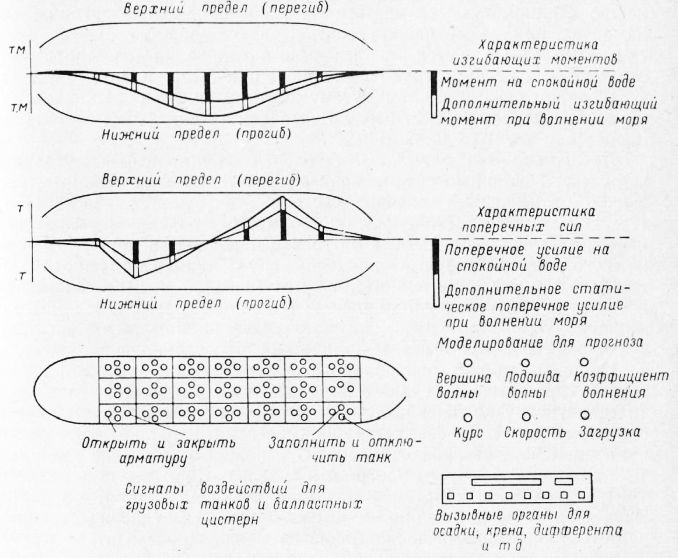

Программа для расчета балласта во время грузового процесса. Применение цифровой вычислительной машины с программируемой памятью значительно расширяет возможности выполнения обширных расчетов, связанных с погрузо-разгрузочным процессом. При этом вычислительная машина связана с процессом на входной стороне посредством соответствующих периферийных устройств (связанный режим работы). Благодаря этому в любое время в вычислительную машину могут вводиться данные измерений осадки, уровня жидкости в отдельных танках, давлений в различных отрезках трубопроводов и т. д. Дополнительно через задатчики или программу могут вводиться также определенные специфические для судна постоянные характеристики. На основе этой входящей информации вычислительная машина определяет в зависимости от состояния загрузки характеристики механической нагрузки судна, такие, как изгибающие моменты, а при определенных условиях также и перерезывающие силы в продольной оси судна для ряда поперечных сечений по шпангоутам.

Кроме того, вычислительную машину можно применять для предварительного расчета ожидаемых нагрузок на основании предусмотренных изменений загрузки. Соответствующие наборы значений могут при этом моделироваться путем ручного ввода. При соответствующем расширении программы можно также непрерывно производить предварительные расчеты распределений напряжений исходя из состояния загрузки судна в любой момент времени.

При необходимости могут также выдаваться величины осадки носом, в средней части судна и кормой, а также крена и дифферента.

Исходя из рассчитанных характеристик изгибающих моментов и поперечных усилий при действительных или моделированных состояниях загрузки судна можно получать информацию для дальнейшего управления грузовым процессом, для чего выводятся соотношения между рассчитанными распределениями нагрузки и допустимыми напряжениями. Кривые допустимых изгибающих моментов и поперечных усилий судовых конструкций регламентируются правилами постройки и эксплуатации судов.

Рис. 3. Мнемосхема для моделирования нагрузок танкера.

Целесообразной формой представления информации персоналу в грузовом посту управления можно считать, например, показ рассчитанных изменений изгибающих моментов и поперечных сил на слепой мнемосхеме. Допустимые нагрузки показаны верхними и нижними предельными кривыми.

Кроме того, по вызову (вручную) можно получить значения осадки, крена, дифферента и т. д. Контроль за непревышением допустимых нагрузок во время грузового процесса может осуществляться также путем автоматического сравнения с предельными величинами.

С помощью предусмотренных на схеме вводных элементов по выбору могут вручную моделироваться определенные состояния заполнения различных грузовых танков и балластных цистерн. При предварительном расчете оптимальных состояний загрузки следующие подлежащие заполнению или опорожнению танки могут указываться на схеме с помощью сигнальных лампочек или высвечивания соответствующего поля схемы. Тем самым персоналу даются рекомендации в отношении целесообразной стратегии погрузо-разгрузочных операций. При работе системы в связанном режиме по замкнутому контуру описанная мнемосхема установки используется в первую очередь для показаний состояния процесса в тот или иной момент.

Программа для расчета и контроля оптимального состояния загрузки. С помощью специальной секции программы можно определять оптимальное конечное состояние загрузки судна. На основании соответствующей информации по данным измерений и вводимых вручную данных об осадке при входе в порт и выходе из него, осуществленных движений груза, изменений плотности жидкого груза, принятых в цистерны (пресной воды и топлива), а также о предусмотренном районе плавания определяется максимальное количество груза, которое может приниматься на судно с учетом его допустимых механических нагрузок.

Наконец, можно контролировать допустимость состояния загрузки перед выходом судна в море, для чего к имеющей место статической нагрузке (изгибающему моменту и поперечному усилию на спокойной воде) прибавляется динамическая нагрузка, вызванная волнением моря (изгибающий момент и поперечное усилие в результате волнения). В части программы «нагрузка при сжатии» должен учитываться момент прогиба («судно у подошвы волны»), а в части «нагрузка при растяжении» — момент перегиба («судно на вершине волны»). Учет динамических моментов может производиться путем воздействия на соответствующие вводные элементы.

Программа для расчета нагрузки и движений судна во время плавания. При наличии достаточно производительной цифровой вычислительной машины описанная система может быть расширена для расчета нагрузки и движения судна при волнении моря в зависимости от различных влияющих факторов. Независимыми переменными при этом являются параметры волнения моря и при соответствующих условиях ветра (спектры амплитуд и направления распространения), характеристика движений судна (движение по курсу, рыскание, бортовая и килевая качка), а также параметры состояния загрузки судна.

Из сравнения различных рассчитанных вариантов человек может получать информацию в отношении выбора более благоприятного курсового угла, скорости или изменения балластного состояния. При наличии соответствующей программы вычислительная машина может определять также оптимальные значения управляемых величин и выдаваться судоводителю в качестве рекомендаций.

Результаты проведенных для ходового режима расчетов целесообразно передавать на ходовой мостик.

Благодаря этому в конечном счете достигаются более высокие скорости или сокращение продолжительности рейса, более высокая экономичность и прежде всего более высокая безопасность судна.