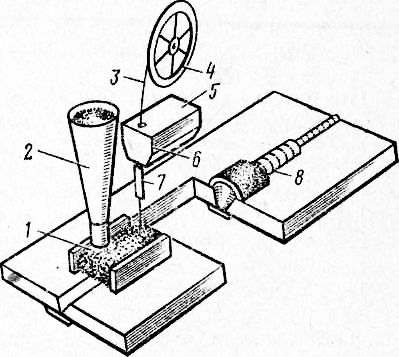

Схема автоматической сварки под флюсом показана на рис. 1. Сварочная головка с бункером для флюса и кассетой с электродной проволокой смонтированы на самоходной тележке. При включении автомата ролики подают электродную проволоку к изделию, где она под воздействием дуги плавится и заполняет шов. Благодаря непрерывной подаче проволоки в зону дуги, одновременному перемещению сварочной головки вдоль свариваемых кромок и непрерывному поступлению флюса из бункера процесс сварки происходит автоматически.

Если перемещение электродной проволоки и бункера с флюсом вдоль шва производится вручную, то установка называется полуавтоматической. В такой установке механизированы только операции подачи электродной проволоки и флюса.

В процессе сварки часть флюса, непосредственно окружающего дугу, оплавляется, образуя пузырь расплавленного шлака, который изолирует зону сварки от вредного действия воздуха. Шлак при застывании образует твердую стеклообразную корку, покрывающую сварной шов. Из всего количества флюса в шлак переплавляется только 20—30%, остальной флюс собирают и вновь используют для сварки.

Аппараты для сварки под флюсом по конструкции разделяются на подвесные автоматы (сварочные головки), сварочные тракторы, шланговые полуавтоматы, аппараты для вертикальной и электрошлаковой сварки, пистолеты и закле-почники. Аппараты для сварки под флюсом могут быть использованы в специальных установках на базе вращателей, манипуляторов, кантователей, роликовых стендов.

В ряде случаев при ремонте корпуса судна и деталей судовых механизмов и устройств целесообразно применять электрошлаковый процесс сварки, отличающийся от дуговой электросварки под флюсом лишь отсутствием дугового разряда. Источником нагрева металла является тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

Электрошлаковый процесс позволяет сваривать за один проход металл большой толщины: одним неподвижным проволочным электродом — до 60 мм; при колебательном движении электрода — до 150 200 мм; при одновременном применении нескольких электродов с колебательным движением—до 400—500 мм.

Сварка выполняется в вертикальном положении. Ввиду большой ванны необходимо применение специальных шлакоудерживающих приспособлений в виде ползунов или постоянных форм.

Рис. 1. Схема сварки под флюсом:

1 — флюс; 2 — бункер с флюсом; 3 — электродная проволока; 4 — катушка с проволокой; 5 — подающий механизм; 6 — подающие ролики (на рисунке не показаны); 7 — токопровод; 8 — шлаковая корка

В судоремонте электрошлаковый процесс часто используется с применением обычных автоматов или полуавтоматов дуговой электросварки типа АДС-1000-2, ПШ-5 и других цля сварки швов небольшой протяженности и для заварки отверстий больших диаметров.

Специальные аппараты для электрошлаковой сварки рекомендуется применять ггри сварных швах значительной протяженности и толщине свыше 40—60 мм. При этом производительность по сравнению с автоматической дуговой сваркой под флюсом возрастает в 2—10 раз.

Влияние режима сварки на форму шва. Форма шва характеризуется глубиной проплавления основного металла, шириной шва и высотой усиления.

С увеличением тока увеличивается удельный расход тепла на плавление основного металла и вытеснение металла из-под электрода идет более интенсивно. Глубина проплавления основного металла значительно возрастает при некотором увеличении высоты усиления и неизменной ширине шва.

С увеличением диаметра электрода при неизменном токе увеличивается ширина шва и уменьшается глубина проплавления. Уменьшение диаметра электрода приводит к повышению плотности тока, при этом увеличивается глубина проплавления.

Напряжение дуги изменяется с изменением ее длины. С увеличением дуги повышается ее подвижность, в результате чего увеличивается ширина шва и уменьшается глубина проплавления.

Скорость сварки влияет на положение столба дуги. При малой скорости столб дуги занимает вертикальное положение, вытеснение жидкого металла происходит менее интенсивно и глубина проплавления уменьшается. По мере увеличения скорости сварки столб дуги наклоняется, усиливается вытеснение жидкого металла и глубина проплавления увеличивается. Такое явление происходит до определенного предела, при дальнейшем увеличении скорости сварки все размеры шва уменьшаются.

Влияние технологических факторов на форму шва. К технологическим факторам относятся: положение электрода, наклон изделия, род тока, марка флюса.

Наклон электрода углом назад способствует усилению вытеснения жидкого металла и увеличению глубины проплавления. При сварке углом вперед повышается подвижность дуги, жидкий слой под дугой увеличивается, вследствие чего глубина проплавления заметно уменьшается и увеличивается ширина шва.

При наклоне изделия возможна сварка на подъем или на спуск. При сварке на подъем из-за уменьшения разности уровня жидкого металла в кратере и в задней части ванны глубина проплавления увеличивается. Вследствие снижения подвижности дуги уменьшается ширина проплавления, появляются подрезы; формирование шва ухудшается.

При сварке на спуск жидкий металл подтекает под дугу, глубина проплавления уменьшается, ширина шва увеличивается.

Увеличение вылета электрода приводит к усилению предварительного подогрева его сварочным током, в результате возрастает коэффициент плавления. Влияние вылета электрода значительно сказывается при использовании электродной проволоки диаметром 3 мм и менее.

При сварке проволокой диаметром 4—6 мм влияние вылета не имеет практического значения.

При одних и тех же значениях тока, скорости сварки и напряжении дуги глубина проплавления при сварке на обратной полярности больше, чем на прямой. Одновременно с этим при прямой полярности коэффициент плавления электрода, т. е. производительность, выше, чем при обратной полярности. При сварке на переменном токе форма шва отличается от швов, выполненных при прямой и обратной полярности постоянным током.

Флюс влияет на формирование шва и глубину проплавления. Внешний вид шва существенно зависит от вязкости флюса. При применении высокомарганцовистых плавленых флюсов получают швы с более гладкой поверхностью.

Увеличение насыпной массы флюса приводит к увеличению глубины проплавления.