Рассмотрим общий характер повреждений в ракурсе отдельных видов техники. При этом будут учитываться как аварийные повреждения (обобщенные данные), так и повреждения, полученные в обычных (штатных) условиях службы. Некоторые дополнения по мерам снижения повреждаемости различных видов техники будут основаны на результатах проведенных за рубежом исследований с учетом опыта эксплуатации СВП.

Повреждения. Сначала приведем данные от-гибкое дельных случаев аварийных повреждений ГО,

ограждение не попавших в КруГ прежнего рассмотрения, а затем проанализируем причины преждевременного износа ГО в условиях повседневной эксплуатации.

В течение 1968—1978 гг. были зарегистрированы случаи повреждений ГО СВП SR№4 и один случай повреждения «Нэвиплан №500».

5 августа 1968 г. SR№4.001 «Принсесс Маргарет» пришлось снять с эксплуатации на линии Дувр — Булонь из-за повреждения нескольких метров ГО. Это случилось несмотря на то, что судно было введено в действие после ремонта ГО лишь за пять дней до этого. Авария произошла практически в тихую погоду. На ремонт повреждений потребовалось несколько дней. Спустя некоторое время, именно 19 августа, это же судно было вновь снято с рейса Дувр — Булонь из-за очередного повреждения ГО и поставлено в ремонт. В августе опять повредилось ГО того же судна. На сей раз это случилось в последний день месяца, когда администрация была вынуждена в очередной раз снять с эксплуатации «Принсесс Маргарет» и направить для заводского ремонта ГО.

Два аварийных повреждения были отмечены на СВП SR№4.002 «Свифт».

Когда 19 апреля 1969 г. судно было спущено со слипа и подготовлено к выходу на линию (рейс Рамсгит — Кале), последняя проверка показала, что на протяжении нескольких метров разорвано ГО. Это потребовало постановки СВП в ремонт, который продолжался два дня.

Второе повреждение ГО этого же судна было зафиксировано 11 июля 1972 г. во время его движения в районе Кале. Повреждение на этот раз оказалось весьма значительным. Судно не смогло продолжать свои действия и было поставлено в ремонт.

И, наконец, два повреждения ГО на SR№4.003 «Шуе». Одно произошло 30 марта 1972 г., когда было серьезно повреждено носовое ограждение. Ремонт в этом случае продолжался несколько дней. Другое, происшедшее 15 ноября 1978 г., было более значительным. Во время нахождения в рейсе Кале— Рамсгит в первой половине дня СВП получило повреждение ГО на протяжении 12—14 м. Судно смогло подойти к берегу своим ходом и передать пассажиров на другое судно. Аварийное судно было поставлено в ремонт.

СВП «Нэвиплан №500».02 заканчивало ходовые испытания и готовилось начать свои нормальные рейсы по обслуживанию пассажирских линий в Английском канале. После первого опытного перехода через Ла-Манш 9 марта 1978 г. судно получило повреждение ГО в таких размерах, что его испытания в районе Булони пришлось на некоторое время отложить. Этому решению способствовали также недостатки, обнаруженные в работе одного из винтов. После ремонта, длившегося около двух недель, осуществили второй переход через пролив, на сей раз без аварий.

Приведенные факты говорят о том, что ГО СВП получали повреждения при самых разнообразных аварийных ситуациях.

Основными видами аварийных повреждений явились: серьезные повреждения и утеря съемных элементов (SR№4); разрушение продольного гибкого стабилизирующего киля (SR№5, «Вояджер»); разрушение поперечного сопла остойчивости («Вояджер»); разрыв ресивера ГО и резкое снижение давления в ресивере («Вояджер»); деформация и искажение формы ГО, что приводило к снижению давления в ВП (SR№5); серьезные повреждения ГО в результате применения чрезмерно больших скоростей движения (ВН7); значительные разрывы и разрушение всего ГО (№6.024, №6.005, «Нэвиплан №500» 01, «Принсесс Юкон» и др.); разрушение крепежных соединений гибкого ограждения к корпусу судна (ВН7, «Вояджер»); быстрое изнашивание с образованием трещин и расслоения ГО при движении СВП в особых условиях (при низких температурах, над снегом и льдом и пр.) (SR№5 и др.); «прилипание» гибкого ограждения к влажному песчаному грунту, которое способствовало опрокидыванию СВП на суше («Скайтбег», СС4); деформация и затягивание гибкого ограждения под жесткий корпус, послужившие одним из факторов опрокидывания СВП в морских условиях (SR№5, НА5 и др.); повреждение и утеря носового гибкого ограждения в результате волнообразования проходящих судов (XR1).

Таков далеко не полный перечень типовых повреждений гибкого ограждения, характерных преимущественно для амфибийных судов, но имевших также место на скеговых и полуамфибийных судах. Эти характерные повреждения сопутствовали практически всем видам аварий, о которых говорилось выше. Но повреждения ГО случались и в обычных (неаварийных) условиях службы СВП ряда иностранных фирм. Причинами таких повреждений, по мнению зарубежных специалистов, часто были низкочастотные и высокочастотные колебания (вибрация) ГО.

Низкочастотная вибрация сопровождается резкими вертикальными колебаниями элементов ГО. Частота этих колебаний (1—3 Гц) лежит нередко в зоне резонанса, что усугубляет положение. Такие колебания могут возникать на тихой воде при движении СВП малым ходом. Причины появления низкочастотной вибрации относят за счет поверхностных возмущений, вызывающих подъем съемных элементов и соответственно увеличение зазора, приводящее, в свою очередь, к резкому возрастанию потока воздуха и изменению давления в подушке и реси-верном пространстве.

Иногда такая вибрация приводила на зарубежных СВП к ощутимым повреждениям.

Но повреждение съемных элементов обусловлено, главным образом, высокочастотными колебаниями (10—20 Гц), которые развиваются на нижних кромках элементов из-за воздействия толчков в моменты контакта ГО с волнами или твердыми препятствиями. Следствие такой вибрации — нарушение адгезии основной ткани к покрытию и в конечном итоге расслоение материала. Установлено, что разрушение материала съемных элементов начинается с волосяных трещин, которые с течением времени разрастаются до больших трещин и разрывов разных величин. Развитию трещин в значительной мере способствует капиллярный эффект распространения жидкости вдоль волокон материала. Этот процесс в некоторых случаях протекает довольно быстро — в течение нескольких часов. Наиболее интенсивно такие явления выступают при волнении моря.

Природа низкочастотной и высокочастотной вибрации и характер ее воздействия на различные элементы ГО в различных условиях эксплуатации, по мнению зарубежных ученых, требуют дополнительных исследований.

При движении СВП над сушей или льдом наблюдается абразивный износ съемных элементов, нередко довольно интенсивный.

Одной из причин повреждения ГО или, во всяком случае, увеличения интенсивности его износа, являются считают, дефекты технологического характера. Отмечались случаи [15], когда при накатке покрытия на основную ткань происходил захват воздушных пузырей, что приводило к снижению прочности их связи с вытекающими отсюда последствиями. Установлено, что даже мелкие технологические дефекты ткани влияют на ее качество. Например, изменение толщины ткани в процессе ее изготовления или попадание в нее инородных веществ могут существенно снизить ее износоустойчивость.

Как было показано выше, в результате повреждений ГО СВП выводились из действия на разные сроки, иногда довольно продолжительные.

Поскольку гибкие ограждения в том или ином виде применяются практически на иностранных СВП всех типов, стало совершенно очевидным, что для этих судов, особенно амфибийных, вопросы снижения повреждаемости ГО, связанные непосредственно с повышением надежности, живучести и, в конечном счете, эффективности, весьма важны в общей проблеме ГО и СВП в целом.

Меры снижения повреждаемости. Вопросам снижения повреждаемости ГО на протяжении последних лет за рубежом уделяют значительное внимание. Для их решения проводят весьма крупные исследования и опытные работы. Результаты некоторых работ уже внедрены на СВП или учтены в их проектах.

Совершенствование конструкции ГО с целью снижения его повреждаемости идет по линии улучшения отдельных элементов существующих конструкций и разработки новых конструктивных схем, повышения качества известных материалов и их соединений и разработки новых материалов, поднятия технологического уровня изготовления ГО.

В некоторых странах (Англия, США, Япония и др.) применяют двухъярусную схему ГО, что существенно повысило износоустойчивость ГО, особенно его верхнего яруса. Однако в этой конструктивной схеме есть недоработанные вопросы: не совсем ясно оптимальное соотношение высот обоих ярусов применительно к отдельным типам СВП и другие вопросы геометрии ГО.

Применяемые в монолитной ресиверной части ГО диафрагмы усложняют и утяжеляют конструкцию.

На опыте эксплуатации СВП SR№4 было установлено, что снижение износа сегментных, элементов ГО возможно за счет увеличения их высоты в носовой оконечности и придания всему fO наклона (угол наклона в данном случае составил 2°). Возможно, это вообще один из путей повышения износостойкости ГО.

Для устранения низкочастотной вибрации на СВП часто применяют различные противовибрационные оттяжки и горизонтальные продольные диафрагмы. Но это нежелательно не только по соображениям усложнения и удорожания ко-нструкции, но и по причинам эксплуатационного порядка. Хотя некоторые данные об установлении границ низкочастотных колебаний ГО имеются [11, 35], такие границы должны быть установлены для каждого СВП, и соответствующая документация должна иметься на судне. Кроме того, следует разработать достаточно эффективные меры по устранению или сужению границ низкочастотных колебаний ГО.

По высокочастотной вибрации ГО проводились за рубежом довольно многочисленные испытания на образцах с целью определения сопротивления расслоению и поиски мер по повышению долговечности ГО. Результаты испытаний лабораторных образцов показали, что в этих случаях весьма важен характер связи основной ткани с покрытием. Найдено, что химическому способу связи надо отдать предпочтение перед механическим. Однако окончательно конструктивные меры против высокочастотной вибрации не отработаны, а после доработки должны быть проверены в натурных условиях на судах.

Исключительно важные меры повышения износоустойчивости ГО — совершенствование его материалов и типов соединений, а также улучшение технологии изготовления ГО. Для изготовления ГО за рубежом в основном применяют в качестве армирующего материала найлоновую ткань, в качестве покрытия — неопрен.

Путем улучшения качества материалов, усовершенствования конструкции и технологии изготовления ГО, ресурс (в часах) съемных элементов увеличен и доведен у СВП SR№4 до 200, а монолита — до 1000; для СВП SR№6 эти ресурсы, соответственно, доведены до 800—1000 и 6000—8000. По другим данным ресурс съемных элементов составляет сейчас 200— 600 (в зависимости от скорости хода), а монолита 2000 часов.

Хотя данные разных источников несколько различаются, но из них следует один и тот же вывод, что ресурс съемных элементов в несколько раз меньше ресурса монолита.

Кроме того, в этих источниках указано, что достигнутые ресурсы ГО совершенно недостаточны и необходимы дальнейшие усилия для их увеличения. Более того, зарубежные специалисты считают, что материалы для изготовления ГО, обладающие универсальными свойствами, которые удовлетворяли бы разнообразным условиям эксплуатации СВП, отсутствуют.

Новые успехи в этой области, по их мнению, могут быть достигнуты за счет: дальнейшего совершенствования материалов особенно для изготовления съемных элементов; разработки средств защиты кромок материала; повышения адгезии материала покрытия к армирующему. При этом должна совершенствоваться не только структура материала, но и технология его изготовления. Должны также быть обеспечены эффективные методы контроля качества материала. Признано, что одним из путей является применение для изготовления ГО полимерных материалов, которые существенно увеличивают сроки эксплуатации СВП без замены ГО.

В отношении конструкции соединений за рубежом считают, что хотя практически отработаны основные вопросы таких соединений, необходимо их дальнейшее совершенствование с целью повышения надежности и снижения трудоемкости и стоимости работ при их изготовлении.

Такое совершенствование требует создания специального оборудования, которое позволило бы имитировать нагрузки, возникающие во время эксплуатации. Опыт показал, однако, что такое оборудование получается довольно громоздким, а главное — оно не позволяет в достаточной мере имитировать эксплуатационные условия.

Поэтому признано наиболее рациональным проводить испытания новых конструкций соединений, как и самих материалов ГО, на опытных судах. До последнего времени для этой цели служило специальное английское судно НД1 (масса 8 т). Увеличение объема работ потребовало ввода в действие второго такого судна (НД2), которое призвано полностью удовлетворить потребности в испытаниях элементов ГО и их соединений. Помимо этого для проверки качества материалов ГО в Англии используют находящееся в эксплуатации СВП НМ2.007. На нем съемные элементы из новых материалов устанавливают в различных районах судна. Характер износа материала фиксируют при перестановке его из одного района судна в другой.

Хотя различные характеристики соединений испытывают в лабораторных условиях, окончательное решение о применении тех или иных соединений, как и материалов, принимают после их испытаний в судовых условиях.

Говоря о материалах для ГО, нельзя не остановиться на работах в этой области, проведенных США в течение последних лет, особенно для зимних условий эксплуатации СВП. Такие работы проводились по программе создания арктических КВП, которая выполнялась под общим руководством МО США. Об этой программе мы упоминали при рассмотрении ледовых аварий и повреждений

Одной из целей программы, реализация которой была начата в 1970 г., были изучение и оценка технических аспектов проектирования, постройки и эксплуатации КВП в Арктике.

g числе других вопросов перед исследователями была поставлена задача выбора формы и материала для гибкого ограждения. Для ее решения были привлечены фирмы и организации, которые на протяжении нескольких лет проводили весьма широкие исследования по созданию и испытанию низкотемпературных материалов ГО.

Результаты работ определялись двумя главными требованиями: должен быть создан высокопрочный, эластичный и неистирающийся материал ГО, способный эффективно работать при температуре до —54 °С; ГО должно обеспечить необходимый комфорт при движении СВП над неровной поверхностью в суровых климатических условиях севера.

Исследования включали имитацию работы материалов ГО при воздействии низких температур, в условиях контакта с ледовыми торосами, при движении по тундре, над плавающим льдом и пр. Из таблицы очевидно, что практически все исследователи для основной ткани рекомендуют разновидности найлона, а для покрытия — комбинации натурального каучука с бутадиеном.

Материалы ГО, показавшие лучшие характеристики, были установлены на моделях и испытаны над поверхностью, имитировавшей покров арктической территории. Высота ГО на модели принималась большей, чем на обычных СВП, что также было одним из условий испытаний, проводившихся в Арктике.

Параллельно с работами фирм в центре НИОКР им. Д. Тейлора в течение 1972—1974 гг. ВМС США предприняли собственные исследования с целью определения влияния низких температур и больших скоростей деформации на материалы, разработанные фирмами-подрядчиками по арктической про-грамме. Проводили стандартные испытания образцов по определению прочности на растяжение, удлинение и износоустойчивость материалов при различных температурах.

В качестве общего итога указывалось, что хотя результаты исследований мало отличаются от результатов более поздних испытаний, выполненных фирмами, стало очевидным, что полностью предсказать поведение данного материала на основе испытаний, проводимых при комнатной температуре, невозможно.

Были использованы четыре оценочных экспериментальных метода для воспроизводства условий возникновения динамической усталости материала, которые могут встретиться при эксплуатации СВП. Для реализации этих методов применяли: воздушный флагеллятор водоструйный флагеллятор, штоковый ударный механизм, ременный ударный механизм.

В процессе испытаний обнаружились некоторые неожиданности. Так, например, материал ГО с наилучшими эксплуатационными характеристиками, отобранный в результате испытаний СВП «Вояджер», показал относительно низкие результаты на водоструйном флагелляторе, хотя оказался в числе лучших при испытании на ременном ударном механизме. Кроме того, выяснилось, что он обладает низкой адгезионной прочностью покрытия.

Это было тем более странно, что съемные элементы из такого же материала выдержали на «Вояджере» 584 ходовых часа в носовой оконечности и 525 часов — в кормовой и на бортах, что в 1,8—1,9 раза больше срока службы стандартных съемных элементов, принятых для этого судна, и составило в среднем 300 часов. При этом за время испытаний «Вояджер» эксплуатировался со средней скоростью 30 уз и прошел над водой 350, над битым льдом 110 и над сушей и болотистой местностью 120 часов.

При сравнительном анализе натурных испытаний и результатов лабораторных исследований материала оказалось невозможным выявить ни одного существенного фактора, который мог бы быть причиной такого расхождения.

Первоначальную программу НИОКР в этой части пришлось резко видоизменить. Было решено подвергнуть изучению и оценке только одно эластомерное покрытие с армирующей най-лоновой тканью, а затем продолжить дальнейшие работы по созданию улучшенных материалов для ГО.

Таким образом, хотя американцы в результате шестилетних работ в Арктике накопили довольно большой опыт исследования материалов ГО, они считают, что им пока не удалось сделать окончательных выводов и рекомендаций в отношении принятия на вооружение какого-либо типа материала для ГО КВП, которому можно отдать предпочтение перед другими исследованными материалами для применения на СВП, предназначенных для эксплуатации в арктических условиях.

Уместно напомнить, что при завершении в 1975 г. в центре НИОКР по кораблестроению ВМС США им. Д. Тейлора работы по исследованию разрушений ГО СВП, применительно к обычным (неарктическим) условиям эксплуатации, был сделан аналогичный вывод, что накопленных данных пока еще недостаточно для прогнозирования работоспособности применяемых материалов и конструкций ГО воздушной подушки [58].

В области повышения износоустойчивости и других свойств материалов, необходимых для увеличения ресурса ГО, за рубежом считают, что имеются немалые трудности, связанные с тем, что при решении этой многоплановой задачи можно опираться, главным образом, на опыт и эксперимент.

Но история развития СВП показывает, что и в этих условиях можно многого достичь. Об этом говорит английский опыт последовательного улучшения материалов ГО и их соединений. Это также подтверждает опыт Канады, когда на СВП «Вояджер», как указывалось, ресурс ГО был увеличен почти в два раза в течение сравнительно короткого времени.

Следовательно, можно считать, что задача улучшения характеристик ГО с точки зрения увеличения его ресурса вполне реальна для решения.

Мы рассмотрели некоторые меры снижения повреждаемости ГО, главным образом, применительно к двухъярусной конструктивной схеме ресиверно-пальцевого типа, имеющей за рубежом наибольшее распространение, по которой, естественно, накопился значительный опыт проектирования, изготовления, испытания и использования в самых разнообразных условиях.

Но наряду с этой схемой в мировой практике стали применять конструкции СВП с принципиально иными схемами ГО. Мы имеем в виду прежде всего многокамерные схемы ГО, принятые на французских СВП. По такой схеме, в частности, построены амфибийные суда типа «Нэвиплан №300» и №500.

По мнению специалистов фирмы «Бертен», построившей эти суда, такая конструкция имеет преимущество в отношении живучести ГО, поскольку при выходе из действия одной и даже нескольких камер ГО (на №500 таких камер 48) остальные камеры способны обеспечивать подъем и поддержание СВП. Кроме того, эта конструкция, по их мнению, менее чувствительна к потере давления в зоне ВП при разрывах внутренних или наружного ГО и снижает потери давления в ВП благодаря независимости подачи воздуха в камеру ГО и пр.

Кроме приведенных принципиально разных типов конструкции ГО, вероятно, возможно использование других схем ГО обеспечивающих его большую живучесть и надежность без ущерба для других качеств СВП.

Что касается проблемы повышения качества материалов и их соединений, то она сохраняет свою актуальность для любых типов схем ГО. Хотя задача снижения повреждаемости ГО может и должна решаться (и фактически решается) преимущественно за счет конструктивных мероприятий, эксплуатационные меры в этом случае также имеют немаловажное значение.

Напрашивается аналогия с покрышками автомобиля. Определяющим в ресурсе автопокрышки, безусловно, является качество резины и технология ее изготовления. Однако ее ресурс в немалой степени зависит и от характера эксплуатации автомашины.

В качестве эксплуатационных мер возможного снижения повреждаемости ГО зарубежные фирмы рекомендуют: перед выходом в рейс тщательно проверить техническое состояние ГО; обеспечить судно необходимыми материалами и запчастями на случай ремонта поврежденного ГО в пути следования; обеспечить подготовленность экипажа к ремонту ГО; в длительных рейсах систематически проверять техническое состояние ГО, поддерживая его на необходимом уровне; при возвращении из рейса проверить состояние ГО, произведя полное восстановление поврежденных частей.

Изложенные рекомендации относятся к техническому состоянию ГО и в большинстве своем действительны для всей техники СВП.

Некоторые повреждения ГО могут явиться следствием неправильного маневрирования и управления СВП. Во избежание таких повреждений разработаны рекомендации и требования к капитанам судов, а именно: не допускать внезапного повышения давления в ВП; по возможности не допускать экстренного торможения и вынужденной посадки, особенно при движении над сушей; при движении в особых условиях (по льду, тундре, в полосе прибоя и пр.) следует проявить максимум внимания и осторожности, строго соблюдая имеющиеся на этот счет инструкции, наставления, и др.

Для изготовления основного корпуса зару-Корпус бежных СВП относительно крупных и средних размеров применяют высокопрочные кор-розионностойкие алюминиевые сплавы. Ходовые рубки, шахты вентиляторов и другие верхнепалубные конструкции выполняют иногда пластмассовыми.

Корпуса малых СВП за рубежом могут изготавливать целиком из пластика. Основными конструктивными элементами

СВП обычно являются: несущий непроницаемый корпус (понтон). ферменные трубчатые или профильные конструкции, поддерживающие ГО, и легкая надстройка.

При рассмотрении отдельных аварий мы давали некоторую характеристику корпусов тех или иных типов СВП. Главные требования, предъявляемые к корпусу СВП: легкость, прочность и жесткость. Для удовлетворения их несущие связи корпуса, как правило, выполняют тонкостенными из указанных выше сплавов.

В этом отношении корпус СВП имеет много общего с фюзеляжем самолета. Но между ними, естественно, есть и весьма существенные различия, которые определяются разными условиями работы конструкции и ее взаимодействием с окружающей средой. Эти условия как раз и определяют характер повреждений корпуса, о которых пойдет речь.

Повреждения. Опыт использования СВП показывает, что для корпуса характерны как аварийные повреждения, так и повреждения в обычных (неаварийных) условиях службы. Это деление до некоторой степени условно, поскольку далеко не всегда такие повреждения могут быть четко разделимы.

Анализ имеющихся в нашем распоряжении зарубежных данных показывает, что типичными повреждениями корпуса и устройств СВП являлись:

— значительные повреждения и разрушения основного корпуса в результате опрокидывания в штормовых условиях моря (SR№6, СС5, японское СВП);

— разрушение корпуса от воздействия сильного прибрежного волнения, а также воздействия и приливно-отливного течения (SR№6.018, SR№6.028);

— большие вмятины и пробоины в корпусе от ударов волн и воздействия ветра (SR№4, SES 100В, SH2);

— повреждение рубок, мачт, антенн и других верхнепалубных конструкций и устройств от воздействия шторма (НМ2, SR№6, SK5.015);

— повреждение корпуса и разного оборудования при посадке судна на мель и камни («Вояджер», SH2, «Си Пирл»);

— повреждение скегов и рулей при посадке на мель скего-вых и полуамфибийных судов (НМ2.314, VT1);

— повреждение основного корпуса и цистерн плавучести при столкновениях с судами (SR№6.026, SR№6.130, SR№5.021);

— повреждения основного корпуса и отдельных устройств в результате ударов о пирс при швартовке, особенно во время шторма (SR№4, SR№6);

— повреждения корпуса при ударах о буи и другие плавучие предметы (SR№6.009, SR№6.001, НМ2.3001, «Денни Эн-терпрайз);

— повреждения корпуса в результате ударов о плавучие понтоны при швартовке (НМ2.004, НМ2.007);

— пробоины и другие повреждения корпуса при движении над льдами и в тундре, а также при ударах о берега и от дрейфующих льдов («Вояджер», VT1, ВН7, «Ховеровер»);

— обледенение верхнепалубных конструкций и устройств (SR№6, «Вояджер»);

— тяжелые повреждения или разрушения корпуса в результате пожара или взрыва («Нэвиплан № 500», «Принсесс Юкон» НМ2, SR№6);

— повреждение и выход из действия рулей при ударах о причалы, мосты и другие береговые сооружения (SR№6.024 SR№6.012, SR№4.004, НМ2. «Минерва», «Ховерхок»);

— повреждения и выход из действия рулевого устройства при движении в ледовых условиях, особенно на крутых поворотах («Вояджер», ВН7, SR№6, SK5.015);

— затопление отсеков корпуса в результате повреждений от действия волн, при посадке на мель, столкновениях и ударах (SK5.015, SR№6, НМ2, «Денни Энтерпрайз»);

— затопление судна при ударе о подвижный предмет («Мад-стомпер»);

— нарушение водонепроницаемости корпусных конструкций, особенно переборок, при выполнении ремонтных работ, результатом чего явилось затопление отсеков (SK5.015).

Следует отметить, что в некоторых случаях при действии на СВП штормов, когда ГО получало весьма существенные повреждения, корпус практически не пострадал, что объясняют амортизирующим эффектом гибкого ограждения. Это часто отмечалось на судах типа SR№4.

Остановимся коротко на повреждениях эксплуатационного характера.

Зарубежные исследователи показали, что применяемые на СДП высокопрочные алюминиевые сплавы отличаются высокой чувствительностью к разного рода дефектам. Например, начальные трещины в сварных швах у таких сплавов могут при эксплуатации судна довольно быстро разрастись до размеров, при которых произойдет хрупкое разрушение конструкции. Подобные разрушения были зафиксированы в корпусах СДП, в частности на СПК.

Необходимость более глубокого и всестороннего исследования состояния конструкций при наличии технологических и эксплуатационных трещин (и других дефектов) с целью разработки обоснованных мер по обеспечению достаточной работоспособности конструкций из высокопрочных сплавов потребовала введения нового понятия конструктивной целостности корпуса. В этом понятии, по мнению его авторов, синтезируются такие характеристики, как сопротивляемость материала и конструкции развитию усталостных и хрупких разрушений с учетом технологических факторов, уровня и повторяемости внешних нагрузок и воздействия окружающей среды в процессе эксплуатации судна.

Для быстроходных судов ВМС США это интегральное понятие принято в качестве основного критерия для определения состояния корпуса судна в указанных выше условиях.

При оценке корпуса судна с точки зрения его конструктивной целостности предполагается наличие в нем первоначальных дефектов и определяется время, в течение которого тот или иной дефект под влиянием эксплуатационных воздействий может достигнуть опасного значения.

Накопленные данные по конструктивной целостности судов могут быть в дальнейшем использованы для назначения уровня допустимых напряжений применительно к тем или иным конструкциям, а также для разнообразных целей при эксплуатации судов, например, при установлении интервалов между инспекционными проверками конструкций с целью выявления и ликвидации обнаруженных дефектов, особенно трещин.

При оценке конструктивной целостности корпуса судна иностранные фирмы используют три основных параметра: сопротивление росту усталостных трещин, сопротивление росту коррозионных трещин и сопротивляемость хрупкому разрушению.

Наличие конструктивно-технологических дефектов, выполняющих роль надреза, и влияние окружающей среды, даже при отсутствии начальных трещин, резко снижают предел выносливости конструкции и приводят к развитию усталостных трещин уже на ранних стадиях эксплуатации судна. Исходя из этого долговечность конструкции определяется в основном периодом роста усталостной трещины и зависит от сопротивляемости материала этому росту.

Коррозионные трещины в судовых конструкциях особенно опасны, когда они развиваются в условиях действия растягивающих статических напряжений. Опыт эксплуатации судов и результаты проведенных испытаний показали, что используемые в зарубежном судостроении сплавы в той или иной мере подвержены такой коррозии. Специальные испытания позволяют определить параметры, характеризующие сопротивляемость росту коррозионных трещин под напряжением, и использовать их при оценке конструктивной целостности судов.

Сопротивление сплавов хрупким разрушениям, которое характеризуется ударной вязкостью и вязкостью разрушения, снижается с ростом предела их текучести.

Для проектирования СДП с учетом требований конструктивной целостности необходимо знание действующих нагрузок и условий, в которых данное судно эксплуатируется, характеристик материалов, определяющих их сопротивляемость росту трещин, а также использование при постройке, испытании и эксплуатации^ приборного контроля конструкций с целью выявления и своевременного устранения трещин в опасных зонах.

Как утверждают американские специалисты, без введения инструментального контроля за состоянием конструкций судов невозможно ожидать широкого использования в судостроении высокопрочных материалов. Эта мера необходима, несмотря на то, что она связана с определенными затратами средств и времени.

Меры снижения повреждаемости. Снижение повреждаемости корпусных конструкций и повышение их долговечности может быть достигнуто, прежде всего, за счет проведения эффективных конструктивно-технологических мероприятий.

Исследования, выполненные за рубежом, позволили сделать в этом направлении следующие заключения [69]. Принятые для постройки корпусов зарубежных СВП алюминиевые сплавы в основном позволили решить главную задачу СВП — обеспечение необходимых мореходных и эксплуатационных качеств современных судов. Вместе с тем опыт эксплуатации и повреждения корпусов различных типов СВП указывает на настоятельную необходимость дальнейшего их совершенствования, особенно учитывая перспективы их развития.

Радикальное решение такой важной проблемы требует разработки и широкого использования совершенно новых материалов с повышенной удельной прочностью и связанной с этим новой технологии изготовления и контроля качества. Эффективное внедрение новых материалов может привести к достижению более высоких уровней напряжения в конструкциях, что предполагает применение и более точных методов анализа их надежности и работоспособности. В свою очередь, это вызывает необходимость более точного прогнозирования действующих на конструкции нагрузок, включая нагрузки при слеминге, ледовые, термические и вибрационные.

В целях контроля за качеством изготовления судовых корпусных конструкций СДП и обнаружения в них существенных дефектов, в частности в материале и соединениях, необходимы развитые неразрушающие методы испытаний. При этом для проверки регламентированных характеристик конструкций должны проводиться модельные и полномасштабные испытания на образцах в условиях, имитирующих эксплуатационные или приближающиеся к ним условия. Все теоретические и экспериментальные исследования должны завершиться натурными испытаниями головного судна каждой новой серии.

Подчеркивается, что роль испытаний при создании судов с ограниченной массой особенно велика. Необходимо, чтобы требования по испытаниям отдельных конструкций, а также по натурным испытаниям были введены в проектную спецификацию.

Должен быть также организован периодический контроль за наиболее ответственными конструкциями во время эксплуатации. При организации производственного и эксплуатационного контроля следует учесть большой и полезный опыт авиации в этой области.

В качестве наиболее важных технических проблем, связанных с обеспечением необходимых усталостных и вязких характеристик материала в составе корпусных конструкций, называют следующие: выбор новых материалов, развитие методов повышения усталостной прочности материалов, улучшение методов изготовления конструкций, уточнение спектров действующих нагрузок, отработка методов проведения натурных испытаний, разработка программ наблюдения за судами (кораблями) при их эксплуатации. Решение такого весьма сложного комплекса проблем возможно лишь при постановке фундаментальных исследований, которые должны быть увязаны с прикладными исследованиями и испытаниями.

Помимо этого «генерального» пути совершенствования корпусов СВП за рубежом проводят систематические работы по улучшению их конструкций во время модернизаций, которые учитывают опыт эксплуатации этих судов.

Одним из примеров являются изменения, внесенные в конструкцию корпуса СВП типа SR№4. Многолетний опыт их эксплуатации показал, что второстепенные конструкции корпуса в носовой оконечности и на бортах оказались недостаточно прочными и время от времени повреждались, а кормовая конструкция криволинейной формы очень уязвима к ударам волн. При медленном приближении судна к гавани после возвращения из рейса волны буквально захлестывали судно, нанося ему немалые повреждения. Тогда корпус в носовой части и по бортам был специально подкреплен, а для предотвращения повреждения кормовой оконечности в штормовых условиях ее конструкция была изменена на плоскую наклонную. Названные меры позволили устранить недостатки конструкции корпуса этих судов.

Очевидно, что снижение повреждаемости корпуса может быть достигнуто как путем обычного упрочнения его конструкции, вернее, ее элементов, так и за счет изменения формы корпуса.

Мы здесь не говорим о конструктивных мерах по улучшению конструкции корпуса и судовых устройств, которые были приведены раньше, где также освещались некоторые эксплуатационные меры по содержанию корпуса. Вопросы, относящиеся к проектированию корпусных конструкций, решение которых направлено на обеспечение непотопляемости судна, рассмотрены в гл. III и прил. 3.

Повреждения. Характер повреждений энерге-Энергетическая тических установок СВП, как и других видов

у тановка техники, непосредственно связан с особенностями их конструкции и условиями эксплуатации, на которых необходимо коротко остановиться.

В качестве главных двигателей современных зарубежных СВП используют преимущественно авиационные газотурбинные двигатели, конвертированные для работы в морских условиях. Эти условия существенно усложняют и затрудняют работу двигателя.

Характерными особенностями такой установки являются: высокая напряженность элементов, большой расход воздуха, интенсивный износ уплотнений и подшипников в условиях качки, работа подшипников и других ответственных элементов установки в условиях действия ударных нагрузок во время штормов, работа при воздействии на проточную часть компрессоров и турбин брызг морской воды, отработавших газов других установок (судовых и береговых) и ряд других. Эти условия, типичные для любой установки ГТУ, еще более ухудшаются для СВП.

На СВП, для которых характерно значительное брызгообра-зование, в проточную часть двигателя попадает относительно большое количество брызг морской воды, содержащей соль, а при движении СВП у берегов и на суше в двигатель попадают пыль и твердые частицы грунта и песка.

При некоторых условиях эксплуатации, например в Арктике, может наблюдаться совокупное воздействие на двигатель всех указанных факторов с добавлением влияния низких температур (до —50 °С).

Названные условия вызывают загрязнение проточной части двигателя, эрозию и коррозию его элементов и другие явления, снижающие технико-эксплуатационные показатели двигателя.

Почти на всех современных иностранных СВП установлены центробежные вентиляторы, алюминиевые лопатки которых склонны к эрозии.

В качестве движителей на зарубежных амфибийных СВП применяют воздушные винты, работающие при значительно меньших скоростях, чем на самолетах. Материалом для лопастей служат алюминиевые сплавы. Для таких винтов в условиях СВП создаются также неблагоприятные условия работы.

При работе винтов в скошенном потоке воздуха, что характерно для движущегося СВП, происходит вибрация лопастей, связанная с непрерывным изменением шага винта. При этом лопасти попадают часто в резонансные условия, что вызывает повышенное (иногда недопустимое) вибрационное напряжение в них.

Серьезную проблему, как следует из зарубежной информации, представляет собой эрозия лопастей винтов, что резко сокращает их ресурс. Причина ее заключается в действии брызг морской воды, песка и пыли.

Это далеко неполный перечень особенностей энергоустановки СВП, являющихся причиной не только снижения ее КПД но и возникновения различных аварий и повреждений, последствия которых — вывод из действия энергоустановки, а следовательно, и самого СВП.

Рассмотрим повреждения элементов энергетических установок, происшедших на отдельных СВП (не рассмотренных ранее).

Некоторые повреждения были на СВП типа SR№4. Во время проведения испытаний на одном из этих судов в 1968 г. произошли две серьезные аварии ГТД «Протей». При одной аварии поломался вал на входе в раздаточный редуктор. Причиной явилась недостаточная смазка главного подшипника на входном валу. Впоследствии выяснилось, что корпорация ВНС, учитывая «присущую СВП надежность», никогда не проводила стендовых испытаний редукторов, включая их в испытания опытного СВП. Английские специалисты [74] считают, что такой подход корпорации применительно к СВП SR№4 ошибочный.

В другом случае поломался редуктор двигателя «Протей». Это произошло несколько позднее первой аварии и с более серьезными последствиями. Обследование показало, что недостаточное количество смазочного масла вызвало перегрев и сильный износ подшипников скольжения. Затем была зафиксирована значительная аэрация масла. При проведении широких стендовых испытаний с целью выяснения причин аэрации масла обнаружили, что она в существенной мере усиливалась из-за маслоохладителей и чрезмерно длинных трубопроводов между масляной цистерной и двигателем.

Этот вопрос удалось успешно решить, установив в МО одну масляную цистерну большего размера и используя один маслоохладитель вместо двух цистерн и двух масляных охладителей, бывших в прежнем варианте.

2 апреля 1969 г. SR№4.001 «Принсесс Маргарет» было выведено из действия вследствие повреждения топливной системы, в результате которого прекратилась подача топлива в двигателе №3 с левого борта. Неисправность была ликвидирована в течение нескольких часов, и судно было вновь введено в эксплуатацию.

SR№4.002 «Свифт» базировалось в 1969 г. на Пигуэлл-Бей, близ Рамсгита. Утром 29 ноября перед началом ходовых испытаний у судна оторвался от вала кормовой винт правого борта. Он попал в машинное отделение ниже пилона, затем выскочил из него. Двигатель и винт оказались поврежденными.

При обследовании выяснилось, что причиной аварии было ослабление фиксирующей гайки крепления винта к валу редуктора несмотря на то, что все части винтов СВП выполнялись в соответствии с английскими авиационными стандартами, согласно которым винты крепятся к валу специальным стопорным устройством. Фирма-строитель официально заявила, что аналогичная конструкция крепления винта применяется на самолетах и что подобные аварии не отмечались. Причина аварии, по мнению фирмы, кроется не в конструкции винта и его крепления, а в некачественном исполнении работ.

Ремонт СВП продолжался более двух месяцев, после чего оно было введено в действие в феврале 1970 г.

SR№4.004 «Принсесс Энн» вышло утром 17 ноября 1978 г. из Дувра рейсом в Булонь. Спустя полчаса оно вынуждено было вернуться в Дувр из-за неполадок в электрооборудовании. Неполадки были ликвидированы в базе в течение двух часов, и судно было вновь введено в действие.

Отдельно следует рассмотреть повреждения гидравлических систем судов типа SR№4.

На этих судах гидравлические системы используют для управления поворотными пилонами винтов и регуляторами изменения их шага, для закрывания и открывания кормовых дверей и носовой аппарели. Системы, в сущности, раздельные, объединены в единый электронный блок управления. Сигналы с него передаются на различные элементы гидравлики так, что носовые и кормовые пилоны винтов поворачиваются одновременно, но в заранее заданном режиме относительно друг друга, обеспечивая этим наиболее эффективное управление при выполнении любого маневра. Отсюда сложность и ответственность системы. Опыт ее использования показал [33], что из-за влияния окружающей среды (повышенная влажность, соленость воздуха и др.) именно электронная часть системы страдала весьма часто.

Другие недостатки системы были связаны с утечками гидравлической жидкости, неисправностями сальниковых уплотнений, наличием трещин в трубопроводах, загрязнением фильтров. На обнаружение дефектов, ремонт и промывку элементов гидравлических систем уходило много времени. Поэтому на систему обратили особое внимание. После детального изучения вопроса она была в основных элементах модифицирована и надежность ее существенно повысилась.

О повреждениях SR№6 были две публикации. В первой указывалось о повреждении SR№6.016, происшедшем 27 июня 1967 г. Судно курсировало на линии Хельсингборг — Копенгаген, когда оно потеряло ход в результате повреждения ГТД. СВП отбуксировали в базу для ремонта, который длился несколько дней.

Во втором случае произошла авария SR№6.011. «Си игл» 8 августа 1976 г. Судно эксплуатировалось на линии Каус — Саутгемптон. Во время рейса значительные повреждения получили корпус и воздушный винт. Судно поставили в ремонт в условиях завода. Но обстоятельства аварии не были опубликованы.

Четыре аварии скеговых и полуамфибийных судов, происшедшие в 1969—1970 гг., связаны с повреждениями винтов.

Во время плавания СВП Д2.022 «Денни» в районе Кингстона (Австралия) судно получило значительные повреждения 8 января 1969 г. По фланцевому соединению был оторван от агрегата гребной вал, повреждены корпус (из стеклопластика) и электрооборудование. Судно было выведено из эксплуатации и поставлено в ремонт.

Скеговое английское СВП НМ2 «Меркурий» курсировало в феврале 1969 г. на линии Гримсби — Халл. Утром 18 февраля, находясь в рейсе, оно получило повреждение гребного винта — была утеряна лопасть. Сначало судно продолжало движение в Халл на сниженной скорости, но затем ему пришлось вернуться в Гримсби для докования и ремонта. После установки новой лопасти винта судно ввели в действие.

Что касается причины аварии, то одни считали, что лопасть винта была срезана в результате удара о плавающий предмет на большом ходу, по другим данным, к обрыву лопасти привела усталось ее металла.

Английское СВП типа НМ2 вышло в конце июля 1970 г. в рейс из Ротсея, имея на борту 60 пассажиров. В районе Ферт оф Клайда произошел обрыв гребного вала судна, и оно было вынуждено вернуться в Ротсей на одной машине.

Английское полуамфибийное СВП VT1 в январе 1970 г. потерпело аварию, во время которой потеряло лопасть гребного винта. Судно вышло из эллинга и находилось уже на некотором удалении от берега, когда была обнаружена чрезмерная вибрация корпуса по левому борту, и машину пришлось остановить.

СВП вернулось в базу на одном двигателе (из двух). Когда его подняли на берег, оказалось, что на левом гребном винте отсутствует одна лопасть. Гребные винты на этом судне трехлопастные, диаметром 0,64 м. Было отмечено, что лопасть произвела удар по скегу, но не пробила его.

Впоследствии водолаз достал утерянную лопасть с грунта в районе близ Саутси. Лопасть оказалась неповрежденной. Расследование показало, что причиной обрыва лопасти явилась недостаточная прочность болтового соединения, крепящего лопасть винта к его ступице.

Помимо повреждений энергоустановок при различных авариях СВП на протяжении всего времени использования конвертированных ГТД на таких судах отмечались систематические повреждения и неисправности эксплуатационного характера, органически связанные с особенностями СВП, о которых говорилось выше. Исследование причин таких повреждений и мер их предотвращения явилось одной из важных и вместе с тем сложных проблем проектирования, изготовления и использования ГТУ на СВП.

Среди разных аспектов этой проблемы значительное внимание уделялось и уделяется вопросам борьбы с загрязнением, особенно проточной части ГТД, а также эрозией и коррозией различных элементов энергоустановок. Вот некоторые примеры.

В Англии были опубликованы данные о вредном влиянии концентрации соли, попадающей с воздухом в ГТД через воздухозаборники [50]. Специальными испытаниями установили, что при движении СВП со скоростью 30 уз концентрация соли за воздушным фильтром в МО СВП SR№3 составляет 0,02 мг/л и возрастает до 0,04 мг/л, когда судно неподвижно. Воздухозаборники на первых судах типа SR№4 были мало эффективными и концентрация соли в воздухе была слишком высока для их двигателей «Протей». В результате засоления аэродинамика проточной части компрессора ухудшается, вследствие чего резко снижаются его КПД, мощность и экономичность ГТД.

Испытания двигателя «Протей» показали, что при содержании одной части соли на 106 частей воздуха мощность ГТД за 5 часов работы снижается на 20—25%. При плавании в штормовых условиях моря скорость засоления компрессоров ГТД резко возрастает и в течение короткого времени может резко снизиться его мощность.

Самым серьезным результатом попадания- соли в проточную часть является коррозия лопаток турбины, которая усугубляется присутствием в топливе серы, что снижает в 2—3 раза ресурс горячей части двигателя. Для двигателя «Протей» ресурс снижался до 1500—2000 часов, в то время как двигатели, не подвергавшиеся воздействию соленой среды (на самолете), имели ресурс до 5000—6000 часов. И, наконец, соль попадает и зазоры между хвостовиками лопаток и дисков, в результате чего образуется жесткое соединение лопатка — диск. Это приводит к изменению частоты вибрации лопаток и ведет к их усталостному разрушению.

Работы по борьбе с засолением двигателей за рубежом ведутся в трех направлениях:

1) уменьшение засоления путем применения фильтров очистки воздуха, поступающего в компрессоры и турбины двигателя;

2) использование сплавов с более высоким сопротивлением коррозии;

3) промывка проточной части во время эксплуатации.

Весьма важна, считают, борьба с пылью, мелкими частицами песка и грунта, которые, попадая в ГТД, вызывают эрозию лопаток компрессора, повышенный износ подшипников, разного рода уплотнений, что приводит к сокращению ресурса двигателя.

Так, например, двигатель «Гном» на СВП SR№5, действовавшем во второй половине 60-х годов в североафриканской пустыне, имел ресурс всего 5 часов [50]. Малый ресурс был обусловлен эрозией лопаток компрессора. Металл разрушался до такой степени, что лопатки статора и ротора стали исключительно тонкими, а выходные кромки некоторых лопаток были полностью разрушены. Двигатель в этих случаях терял свою мощность, и его заменяли из-за износа проточной части.

Стендовыми испытаниями были установлены предельно допустимые для «Гнома» нормы количества песка и пыли.

С целью изучения состава пыли вокруг судна, что необходимо для разработки требований к фильтрационным системам, были направлены в районы Ливии два СВП (SR№5 и СС2), на которых специальными приборами измерялся состав пыли и степень ее концентрации.

Результаты испытаний показали, что концентрация пыли в районе воздухозаборника вентилятора составляла в среднем 1,75 г/м3, а в отдельных точках она достигала 7 г/м3. Диаметр частиц пыли равнялся 200—300 мк. До этих опытов в расчетах принималась концентрация пыли, равная 0,88 г/м3, что вдвое меньше среднеопытного.

Эффективность сепараторов, примененных в то время для фильтрации воздуха, была такова, что ресурс двигателя мог быть увеличен вдвое и составить немногим более 10 часов.

Эрозии и коррозии в значительной мере подвергаются и воздушные винты СВП, тем более что в отличие от воздушных винтов самолетов они располагаются довольно близко от водной поверхности и суши или поверхности льда. Повреждается вся поверхность лопасти, но более всего поражаются входные кромки лопастей вблизи их концов.

Опыты показывают, что только одна окраска не предохраняет лопасти винта от эрозионного поражения. Так, на английском опытном СВП НД1 алюминиевые лопасти повреждались и выходили из строя менее чем за 20 часов.

Итак, с учетом данных аварийных происшествий и эксплуатации СВП в обычных условиях, характерными для энергетических установок явились следующие повреждения:

— выход из действия двигателя в результате попадания в него песка и пыли (SR№6.031);

— существенное снижение мощности ГТД при попадании соли в проточную часть двигателя (SR№4);

— значительное снижение ресурса двигателя в результате эрозии лопаток компрессора (SR№5);

— поломка главного редуктора двигателя из-за недостаточной смазки (SR№4);

— поломка вала на входе в раздаточный редуктор вследствие недостаточной смазки главного подшипника (SR№4);

— наличие в цепи ложного сигнала превышения скорости из-за короткого замыкания, вызванного попаданием воды на открытые участки сигнальной цепи, и остановка в связи с этим двигателя (SK5.015);

— разрывы трубопроводов гидравлических систем, приводящих к отключению главной энергоустановки (SR№6.03I, «Вояджер», SR№4);

— повреждение и выход из действия главного двигателя в результате пожара, возникшего от воспламенения топлива, вытекшего из трубопровода в турбинное отделение (SR№6.025);

— значительная эрозия вентиляторов от воздействия воды и песка (SR№4, SR№6);

— значительное повреждение воздушного винта массами воды (SR№6.028);

— повреждения и утери гребных винтов вследствие ударов о плавающие предметы (НМ2);

— значительные повреждения и утеря гребных валов и винтов в результате удара о буй («Денни Энтерпрайз»);

— разрушение и утеря воздушного винта при столкновении с другими СВП (SR№6.022);

— повреждение воздушного винта при ударе (SR№6.011);

— обрыв лопасти гребного винта при испытаниях (VT1.022);

— интенсивная эрозия входных кромок лопастей воздушного винта от воздействия воды и песка (SR№4);

— значительное повреждение воздушного винта при попадании СВП в ледяную впадину (SR№6.031);

— повреждение и выход из действия электрооборудования в результате заливания (SR№6);

— значительное повреждение элементов электрооборудования при столкновении с другим судном (SR№5);

— частое и значительное повреждение и выход из действия элементов электронного оборудования и экспериментальной (сейсмической) аппаратуры от воздействия влаги и грязи в районе Аляски (SR№6.031);

Меры снижения аварийности и повреждаемости. Происхождение аварийных и вообще эксплуатационных повреждений энергоустановок, как и других видов техники, имеет в своей основе конструктивно-технологические и эксплуатационные причины. Поэтому и снижение их аварийности и повреждаемости достигается за счет мероприятий конструктивно-технологического и эксплуатационного характера.

Меры этих обоих комплексов весьма разнообразны и многочисленны. Мы рассмотрим только те принимаемые за рубежом меры, которые в той или иной степени связаны с аварийными и иными повреждениями, приведенными в настоящей работе, имея в виду, что с некоторыми вопросами, относящимися к ГТУ, читатель сможет ознакомиться в опубликованных отечественных источниках [1, 6, 20].

Начнем с конструктивно-технологических мероприятий.

За рубежом проводятся меры по защите двигателя от попадания в его проточную часть брызг морской воды и твердых частиц, в частности, применяют более совершенные фильтры и специальные системы забора воздуха. Например, английские фирмы используют для этой цели специальные фильтры-сетки из мелкосплетенных прядей волокна типа найлон.

СВП SR№5 имел раньше воздухозаборник с навесом и воздухоочиститель из полипропиленовой сетки, наклоненный на 10° к горизонтальной плоскости. Конструкция позволяла воздуху проходить со скоростью 3,36 м/с, но не исключала при этом попадание в ГТД брызг морской воды, что приводило к снижению мощности с повышением температуры на выходе из ГТД. На последующих судах этого типа панель воздухоочистителя заменили двумя фильтрами меньшего размера, расположенными по сторонам воздухозаборника под углом 45°. Эта мера обеспечила нормальную работу ГТД в морских условиях со скоростью подачи воздуха 2,74 м/с при ежедневной промывке фильтров от соли.

На СВГ1 SR№4 для уменьшения количества проникающей в ГТД «Протей» соли система фильтрации усилена второй группой фильтров.

Для предотвращения попадания в двигатель брызг морской воды и твердых частиц зачастую воздух забирается из ресивера и подается к двигателю после очистки в фильтрах, как это, например, выполнено на СВП VT1.

В процессе испытаний систем фильтрации была отмечена высокая проникающая способность пыли. В некоторых случаях, несмотря на наличие фильтров, запыленный воздух все-таки попадал в двигатель через различные неплотности. Поэтому была разработана рекомендация: при проектировании, изготовлении и монтаже двигателя, предназначенного для действия в условиях, где ожидается высокая концентрация пыли, обращать серьезное внимание на герметизацию всех возможных путей проникновения пыли в двигатель. Кроме того, при эксплуатации ГТД в песчаных местностях устанавливают дополнительные фильтры и сепараторы.

Для снижения вероятности повреждений элементов ГТУ, связанных с загрязнением топлива, применяют сепараторы, фильтры и другие средства очистки топлива с учетом сортов топлива, используемых на СВП.

Одной из мер против корродирующего действия соли на поверхности маслоохладителей явилось расположение маслоохладителей и других вспомогательных механизмов ГТУ таким образом (преимущественно вертикально), чтобы оно позволяло соленой воде стекать естественно, не задерживаясь на их поверхностях.

В электрогидравлической системе управления рулями и шагом винтов для предотвращения утечек рабочей жидкости, появляющихся в результате коррозионного повреждения жестких труб и их соединений от действия солей, устанавливают эластичные шланги с оболочками из нержавеющей стали.

Для изготовления отдельных деталей и узлов ГТУ рекомендовано применять антикоррозионные материалы высокой стойкости. Частично эта рекомендация использована на СВП

SR№4, где материал лопаток первой ступени турбины — английский сплав нимоник 105 — заменен на более стойкий сплав Х40, разработанный в США. По данным англичан, эта мера привела к увеличению ресурса ротора турбины до 3260 и ресурса статора до 5000 часов.

В целях предотвращения эрозии лопатки вентиляторов некоторые зарубежные фирмы изготовляют из высокопрочных алюминиевых сплавов по образцу авиационных конструкций, а также из пластмасс. Эти меры одновременно решают задачу снижения веса вентиляторов, от которого во многом зависят нагрузки на лопатки и надежность их работы.

Непрерывно на протяжении нескольких лет ведется борьба с эрозией и коррозией винтов. Первоначально лопасти воздушных винтов, изготовленных из твердого дюралюминия, защищали от эрозии полиуретановыми накладками, прикрепленными к входным кромкам лопастей. Полиуретан, по оценке зарубежных специалистов, эластичен, хорошо поглощает энергию ударяющих частиц, достаточно тверд, чтобы при ударах противостоять выкрашиванию.

Однако эта положительная характеристика полиуретана, по-видимому, не вполне оправдана в условиях действия морской воды. Поэтому на входные кромки лопастей винтов вместо полиуретана стали накладывать полосы из нержавеющей стали. Эта мера позволила повысить стойкость воздушного винта в морских условиях эксплуатации и использовать его без повреждений в течение около 100 ч.

При этом особенное внимание обращается на необходимость обеспечения высококачественного и надежного крепления стальных накладок к лопасти, поскольку они имеют тенденцию отваливаться и в этом случае обладают кинетической энергией, достаточной для того, чтобы наносить повреждения судовым конструкциям или ранить людей. В работе [28], правда, указывается, что до последнего времени при отрывах накладок повреждения получали лишь палубные конструкции и открытые части электрооборудования, но это дело случая.

Вывод о том, что полиуретан достаточно стоек в условиях воздействия песка и пыли, сомнению не подвергается.

Защиту поверхности лопастей винтов от коррозии зарубежные фирмы осуществляют полиуретановым покрытием (толщиной 1 мм), нанесенным на лопасть путем напыления с последующей термообработкой. Такое покрытие достаточно прочно и выдерживает сопротивление воздействию воды, песка и гальки в течение 2000—3000 часов.

Опыт аварий подсказал необходимость выполнения более прочного крепления двигателей, редукторов и другого тяжелого оборудования к фундаментам, чтобы исключить их срыв при действии на судно внезапных ударных нагрузок в аварийных случаях.

Обращается также внимание на обеспечение прочного и надежного крепления воздушных винтов к агрегатам и отдельных лопастей к ступице винта с целью исключения их обрыва при высоких нагрузках. Это требование относится и к гребным винтам.

В зарубежных рекомендациях указывается на необходимость повышения прочности механизма изменения шага винтов на амфибийных судах.

Применение специальных кожухов и ограждений на линиях валов, а также ограждений из проволочных сеток на линиях передач и других устройств имеет целью предотвратить повреждение техники и поражение членов экипажей СВП при разъединении и выходе из строя соединительных муфт энергоустановок.

На основании изучения опыта аварий за рубежом разработаны требования к обеспечению живучести энергоустановок и СВП в целом и определены возможности выполнения ремонта на судах силами экипажей.

Некоторые из таких требований: обеспечение резервных технических средств для использования в аварийных условиях, в частности, насосов с ручным приводом для гидравлической системы поворота пилонов; особо выделяется вопрос об установке вспомогательного энергоблока на судах дальнего действия, прежде всего в Арктике; создание условий возможно более удобного технического обслуживания и ремонта техники на судах и быстрой замены механизмов и движителей при аварии; оборудование и снабжение СВП достаточно эффективными средствами борьбы за живучесть.

Все более высокие и строгие требования предъявляются к испытаниям элементов ГТД и ГТУ в целом, проводимым после постройки или модернизации и ремонта для ввода СВП в строй.

Так, для проверки динамической балансировки вращающихся устройств энергоустановки требуется проведение их испытаний со скоростями вращения выше номинальных. Считается, что такая мера существенно снизит вероятность аварийных повреждений и выхода из строя агрегатов ГТУ при эксплуатации.

Предусматривается необходимость проверки специальными испытаниями отдельных компонентов движителя (лопастей, ступицы, механизма изменения шага) и движителя в комплекте. И, наконец, требуется тщательное проведение испытаний ГТУ в целом со всеми его агрегатами, включая главный редуктор.

Мероприятия эксплуатационного характера: непрерывный контроль за загрязнением проточных частей ГТУ и их своевременная очистка от отложений; проведение предупредительных и восстановительных мер борьбы с коррозией элементов ГТУ (устранение начавшейся коррозии, восстановление защитных покрытий); постоянный контроль и всемерное снижение содержания воды и механических примесей в топливе; своевременная промывка или замена топливных фильтров; систематическая и тщательная проверка состояния систем смазки агрегатов ГТУ; поддержание в нормальном состоянии крепежных конструкций судового оборудования; контроль крепления накладных защитных планок к лопастям винтов и состояния поверхностей лопастей; правильный выбор параметров движения (курса и скорости) СВП, обеспечивающих возможно меньшее загрязнение проточной части ГТД, в частности ее засоление; прохождение «горба сопротивления» при частичной подаче мощности на вентиляторы с целью снижения брызгообразования и обледенения (для соответствующих условий); поддержание в полной исправности и готовности технических средств борьбы за живучесть судна; обеспечение подготовки экипажа судна на уровне, достаточном для выполнения функций эксплуатации и ремонта, а также для борьбы за живучесть судна; качественное выполнение восстановительных работ при авариях, а также отдельных ремонтных работ в судовых условиях для устранения дефектов или замены некоторых деталей ГТУ.

—

Здесь мы рассмотрим характер повреждений СПК по отдельным видам техники. При этом, как и для СВП (§ 6), будут учитываться как аварийные повреждения (обобщенные данные), так и повреждения, полученные в обычных (неаварийных) условиях эксплуатации, поскольку последние нередко являются причинами разных аварийных происшествий (имеются в виду повреждения, происшедшие по технологическим причинам или явившиеся следствием особенностей эксплуатации и естественного износа).

Некоторые дополнения по мерам снижения повреждаемости различных видов техники СПК будут основаны на результатах зарубежных исследований с учетом опыта эксплуатации СПК-Будут проанализированы следующие виды техники: крыльевое устройство, корпус и энергетическая установка.

Повреждения. Приведенные в данной главе JEST» факты говорят о том, что крыльевые устройства СПК получали повреждения при самых разнообразных навигационных авариях. Основными видами аварийных повреждений КУ явились: смещение крыльев со своего исходного поло» жения («Флювефискен»,. «Ирмес»); повреждение, разрушение и потеря крыльеа (РТ20, «Сан Эрроу», «Ту-кумкэри»); деформации, срез и разрушение стоек крыльев («Галфстрик», «Тайпа», «Виктория»); разрушение узлов крепления крыльев к корпусу («Флайинг Свифт»); разрушение рычагов управления крыльями («Ирмес»); повреждение и разрушение гидравлических систем («Флайинг Альбатрос»); повреждение и разрушение ме+ ханизмов регулирования углов поворота крыльев (РТ20); застревание бревна в КУ и снижение в связи в этим ходовых качеств СПК (РТ20),

Это далеко не полный перечень типовых повреждений КУ при навигационных авариях, но особенно они страдали при посадке на мель и при ударах о плавающие предметы.

Крыльевые устройства СПК получали также повреждения вследствие их конструктивно-технологических недостатков или в результате действия окружающей среды при определенных условиях эксплуатации.

Приведем характерные факты. На некоторых КПК ВМС США отмечались различные усталостные повреждения КУ« На КПК «Плейнвью» было зарегистрировано усталостное повреждение (в виде трещины) в устройстве, управляющем углом установки крыла правого борта, когда корабль находился в крыльевом режиме. Это вызвало сильную вибрацию судна — устройство вышло из строя, и КПК мог действовать только в водоизмещающем режиме, что существенно снизило его эффективность. На рис. 22 показана трещина в устройстве на КПК «Плейнвью».

Другой случай имел место на КПК «Тукумкэри», когда трещина была обнаружена в стойке его носового крыла. Трещина возникла в сварном шве, где была обнаружена пористость — одна из частых разновидностей технологических дефектов при сварке.

Указывая на критический характер примененных в КУ материалов, которые чувствительны к подобным дефектам, специалисты пришли к выводу, что усталостные трещины являются угрозой для конструктивной целостности этих новых быстроходных кораблей. Это мнение базировалось на опыте эксплуатации КПК «Плейнвью» и «Тукумкэри».

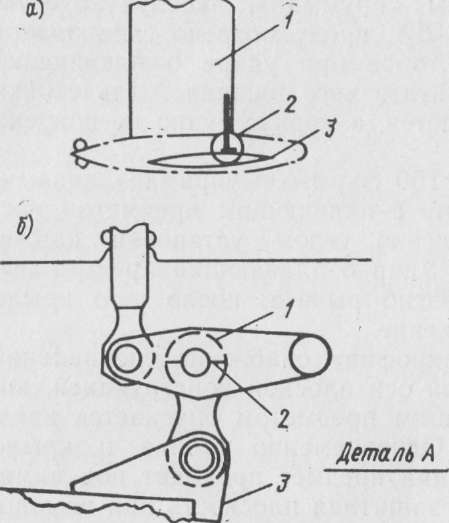

Рис. 1. Повреждение тяги регулирования угла установки крыла КПК «Плейнвью»:

а) 1 — носовая стойка; 2 —деталь Л; 3~ крыло; б — регулирования угла установки крыла; 2 — плоскость трещины; 3 — крыло.

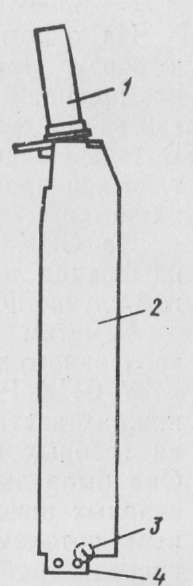

Рис. 2. Усталостные трещины в стойке носового крыла КПК «Тукумкэри»:

1 — стойка; 2— нержавеющая сталь; 3— длина продольной трещины,35 мм (аналогичная трещина на левом борту); 4 — место прикрепления носового крыла.

Во время испытаний канадского СПК «Бра д’Ор» были обнаружены повреждения горизонтальной части кормового крыла — трещины в обшивке крыла коррозионно-усталостного происхождения. После подкрепления крыла дальнейшие испытания катера проводили при сниженной скорости движения — до 80 км/ч вместо расчетной 92,5 км/ч. Несколькими годами раньше отмечались подобные повреждения на СПК типа РТ20 и РТ50 гонконгской линии.

На некоторых СПК типа РТ20 в балке, к которой крепится кормовое крыло, появлялись трещины. Их причиной считали местную перегрузку, вызванную установкой в этом районе над крылом дополнительной системы кондиционирования воздуха. Для ликвидации дефекта пришлось демонтировать балку, произвести ее полный ремонт и вновь установить на место.

У одного СПК РТ20 систематически деформировалось кормовое крыло, что вызывало изгиб руля. Повреждения наблюдались при повороте руля одновременно с переходом к водо-измещающему режиму движения. Причиной была недостаточная прочность пера руля в этих условиях работы. Для упрочнения рулей нижнюю часть пера стали изготовлять из нержавеющей стали, и повреждения больше не повторялись.

У нескольких судов РТ50 растрескивались крылья, причиной чего была некачественная сварка. Недостатки были ликвидированы путем вырезки дефектных мест и их заварки. Полностью было разрушено носовое крыло у одного СПК РТ50. Причиной разрушения оказались трещины в литых фланцах узлов крепления крыльев. Ремонт крыла нашли нецелесообразным, и его заменили.

На задней кромке носового крыла одного СПК возникали трещины, особенно в районе ватерлинии, соответствующей режиму движения на крыльях. Сначала причину появления трещин искали в изменении профиля крыла по сравнению с обычно применяемым профилем крыльев на судах этого типа. Но дефект был устранен путем вырезки поврежденных уча» стков металла и вварки на их место вставок из котельйой стали.

На одном СПК лопнули болты, крепящие носовое крыло к борту. При обследовании причин повреждений установили, что причиной излома были трещины, возникшие в резьбовой части из-за неудовлетворительной обработки отверстий под болты. В дальнейшем пришли к заключению о необходимости систематической проверки состояния болтов и в случае необходимости их замены.

На СПК «Кондор 1» типа РТ50 при плавании в пр. Ла-Манш на фланце левого носового крыла обнаружили трещину, в другом случае носовое крыло оказалось сломанным.

Отметим некоторые факты повреждений КУ коррозионно-эрозионного характера.

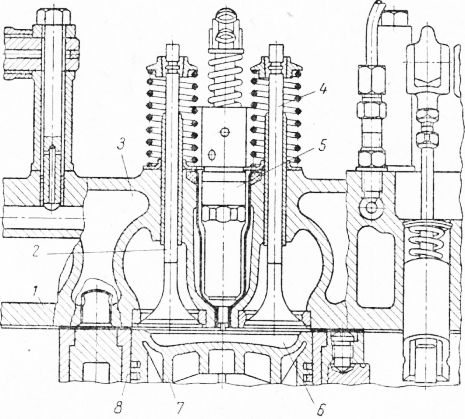

У СПК РТ20, действовавших в норвежских фиордах, на нижних частях стоек кормовых крыльев, расположенных позади гребных винтов, развивалась интенсивная коррозия, Она была вызвана электролизом, происходившим на границах сварных швов и основного металла в зонах, омываемых водяным потоком от гребных винтов. При расположении стоек впереди гребных винтов коррозия не наблюдалась. После замены сварного узла литым коррозия также не возникала.

Примерно в таком же положении оказалась и часть носового крыла, расположенная вблизи передней кромки на уровне ватерлинии. В этом случае сварной шов секции, образующей переднюю кромку, подвергся аналогичным повреждениям. Вблизи сварного шва поверхность металла была сильно повреждена в результате язвенной коррозии (рис. 25). Отмечено, что подобные повреждения имели место в водах Норвегии.

На СПК этого же типа на участках передней и задней кромок кормового крыла, находящихся в потоке гребного винта, возникала интенсивная эрозия вследствие кавитации. Некоторые относили это явление за счет профиля крыла, который отличался от обычно принятого на этих судах. Однако на участках крыла, которые находились вне зоны влияния потоков гребного винта, эрозия не отмечалась. Отсюда напрашивается вывод, что главным является место расположения крыла по отношению к потоку воды от гребного винта, аналогично тому, что имеет место со стойками крыла.

КУ многих СПК типов РТ20 и РТ50, работающих на линии Гонконг — Макао, весьма часто повреждались вследствие эрозии, хотя на крыльях имеются приварные отражательные щитки, которые должны препятствовать ее распространению. При этом оба крыла — носовое и кормовое — страдали от эрозии почти в равной мере. Поврежденные эрозией участки приходилось заваривать и зашлифовывать при установке СПК на берегу.

Интенсивной эрозии подвергались кормовые крылья СПК РТ50 гонконгской линии, расположенные в зоне позади самосмазывающихся подшипников гребного вала. Потребовалась установка новых корпусов подшипников из нержавеющей стали, чтобы устранить этот недостаток.

Рис. 3. Коррозия нижней части стойки кормового крыла СПК РТ20.

Рис. 4. Язвенная коррозия передней кромки носового крыла СПК РТ20,

Рис. 5. Кавитационная эрозия кормового крыла СПК РТ20:

а) передняя кромка; б) задняя кромка.

В процессе эксплуатации КПК ВМС США «Хай Пойнт» и «Плейнвью» также возникали проблемы обеспечения эксплуатационной надежности КУ в результате воздействия морской среды. Было отмечено, что конструкции КУ из нержавеющей тали марки 17-4РН подвержены щелевой коррозии даже при стоянке КПК на тихой воде [30].

Меры снижения повреждаемости. Одним из важных вопро-с0В связанных со снижением повреждаемости и повышением надежности системы «стойка — крыло», считается выбор материала для их изготовления.

Американские специалисты высказывают мнение, что поиск и отработка для этой цели материала, подходящего во всех отношениях, оказались самым узким местом в программе опытно-конструкторских работ ВМС, так как в таком материале должны сочетаться самые разнообразные, часто противоречивые, свойства. Такими свойствами являются: прочность, пластичность, ударная вязкость, коррозионно-усталостная прочность, устойчивость против коррозии и эрозии, технологичность (включая возможность применения защитных покрытий), ремонтопригодность (в том числе — возможность производить ремонт на месте, вне завода или базы). Помимо этого, материал должен удовлетворять требованиям экономичности.

Выбор материала превратился, как они считают, в проблему, которая до сих пор не нашла полностью удовлетворительного решения. Примерами могут служить четыре КПК, разработка которых в течение 60—70-х гг. сопровождалась выполнением большого комплекса исследований, особенно экспериментальных, по выбору материалов для изготовления КУ.

В американской печати часто подчеркивается, что как неудачи («Хай Пойнт»), так и успехи («Тукумкэри») в обеспечении необходимой работоспособности КУ, выявленные при испытаниях на кораблях, в значительной мере зависят от объема и качества проведенных исследований.

По разным причинам были отвергнуты такие материалы, как твердый кованый алюминий (сравнительно низкая прочность, приводящая к неприемлемым весам КУ), дисперсионно твердеющий никелевый сплав инконель 718 (невысокие механические качества и трудности при термической и механической обработке), титан и его сплавы (сложность и надежность сварки, хрупкость, относительно низкий модуль упругости). Правда, положительные свойства титана (устойчивость против коррозии и эрозии, довольно высокая удельная прочность), как отмечали испытатели, стимулируют поиск дальнейших путей возможности его использования, включая плакирование других металлов наружной оболочкой из титана.

Так или иначе, три упомянутых материала были признаны непригодными для изготовления крыльев и стоек для таких КПК, например, как ракетный катер «Пегас» — головной корабль, предлагаемый к созданию довольно крупной серии КПК, предназначенной для ВМС США, ФРГ и Италии.

В результате отбора были допущены к примененю на КПК ВМС США малоуглеродистые стали с высоким пределом текучести, такие как HY-80, HY-100 и HY-130, разработанные для строительства подводных лодок ВМС США, и дисперсионно твердеющие коррозионностойкие стали типа 15-5Н и 17-4РН.

Сталь марки HY-80 была применена на КПК «Хай Пойнт». Крылья и стойки «Плейнвью» были изготовлены из стали двух

марок HY-80 и HY-100. Для «Тукумкэри» применили сталь марки 17-4РН, при этом для крыльев были использованы твердые поковки этой стали.

За рубежом считают, что малоуглеродистые стали обладают высокой твердостью, хорошей свариваемостью, относительно высоким пределом текучести и не нуждаются в термообработке. Это их положительные свойства. Недостаток этих сталей — неустойчивость против коррозии в морской воде. Следовательно, они нуждаются в покрытиях, которые также представляют собой проблему.

Для дисперсионно твердеющих сталей, по мнению зарубежных экспертов, характерна высокая устойчивость против коррозии и эрозии, но их отрицательные стороны в том, что они нуждаются в термообработке после сварки, следовательно, не позволяют производить ремонт на месте, и обладают сравнительно малой твердостью. Кроме того, для них характерны потенциальные возможности образования трещин при коррозии под напряжением, а также сильная щелевая и точечная коррозия при плавании в районах, где скорость местного обтекания крыла менее 1 м/с.

Испытатели указывают, что растрескивание материала крыла или стойки вследствие коррозии под напряжением может привести к тяжелой аварии корабля. Поскольку при изготовлении КУ практически невозможно гарантировать отсутствие напряжений, могущих вызвать растрескивание, испытание на коррозию под напряжением было признано важнейшей составной частью программы исследований материалов для КУ КПК. Н Сталь марки 17-4РН была принята для изготовления льев КПК типа «Пегас». Выбор, как свидетельствуют американские специалисты, был сделан с учетом многих факторов, включая опыт «Тукумкэри» и наличие такой стали в нужных количествах и необходимых толщинах. Был учтен также опыт строительства самолетов. Сыграли роль и сомнения в отношении возможности обеспечения достаточно удовлетворительных покрытий для стали HY-130, которую ранее предполагалось использовать для КУ КПК типа «Пегас».

Многие ведущие специалисты США считали целесообразным использовать для этой цели именно сталь HY-130 с пределом текучести свыше 90 кгс/мм2. Они утверждали, что приемлемые покрытия имеются и ссылались при этом на опыт КПК «Флэгстаф» и «Плейнвью», хотя и признавали, что первый опыт с рядом покрытий стоек и крыльев КПК «Хай Пойнт» был весьма неудачным.

В связи с этим необходимо коротко сказать о покрытиях. В программе испытаний материалов для крыльев и стоек иностранные фирмы уделили значительное внимание изучению свойств покрытий, так как считалось, что с помощью покрытий можно существенно повысить устойчивость основного металла против коррозии и эрозии, расширить таким образом количество типов материалов, пригодных для изготовления КУ.

В результате испытаний установили, что неопреновые и полиуретановые эластомеры в течение 72 ч выдержали весьма интенсивную кавитацию без видимых повреждений. Уретановое эластомерное покрытие хорошо выдержало длительное испытание в условиях эрозии.

Был сделан вывод о том, что эластомерные покрытия могут обеспечить удовлетворительную защиту КУ определенной конструкции в различных условиях эксплуатации. Однако отмечалось, что при испытаниях не удалось найти покрытия, которое обеспечило бы удовлетворительную стойкость при более тяжелых режимах работы, характеризующихся скоростями потока до 90 уз, углом встречи с потоком в 45° и интенсивной кавитацией. При этом показателем увеличения срока службы крыла и стойки было принято повышение коррозионно-усталостной прочности материала благодаря покрытию.

Подчеркивается, что «Хай Пойнт» имеет «мокрую» систему выдвижения крыльев, поэтому покрытие практически недоступно для повседневного технического обслуживания. Но на КПК тнпа «Пегас» предусмотрена «сухая» система уборки крыльев и этого недостатка не будет.

Покрытие «Плейнвью» оказалось удовлетворительным. Однако отмечалась внутренняя коррозия, и поэтому качество внутреннего покрытия считается сомнительным.

В связи с тем, что не все вопросы в этой проблеме остались до конца решенными, для снятия сомнений было принято решение построить вариант КПК РИМ типа «Пегас» с крыльями и стойками из стали HY-130, Ожидают, что эта мера вместе с результатами испытаний стоек и крыльев «Тукумкэри» (которые были сняты с него после вывода его из строя при посадке на мель в 1972 г.), а также лабораторных испытаний образцов должна дать достаточно материала для полноценного решения проблемы покрытий. Но в конце 70-х гг. эта проблема еще не считалась окончательно решенной.

Одной из важных конструктивных мер по снижению аварийности и повреждаемости КУ было признано применение убирающихся из воды крыльевых устройств. Подобная конструкция, по мнению зарубежных специалистов, позволяет значительно улучшить повседневное техническое обслуживание КУ при движении корабля в водоизмещающем режиме, что существенно с точки зрения профилактических осмотров и мелких ремонтов КУ. При таком решении в определенной степени повышается безопасность движения СПК в районах, сомнительных в отношении навигационной опасности. И, наконец, существенно повышается эффективность использования корабля в водоизмещающем режиме за счет уменьшения осадки и снижения гидродинамического сопротивления.

Неизбежное усложнение и удорожание конструкции таких КУ по сравнению с неподвижно прикрепленными к корпусу не принимается во внимание, так как считается, что значительные преимущества убирающихся крыльев компенсируют с избытком их недостатки. Об этом говорят факты применения конструкции убирающихся крыльев практически на всех КПК ВМС США, на ряде КПК Италии, Франции и других стран, а также на многих СПК Англии, Франции, США и Японии. В исследованиях перспективных КПК ВМС США водоизмещением до 50 т имеется в виду применение крыльевых устройств также убирающегося типа.

С целью снижения размеров повреждений при авариях на некоторых СПК («Си Флайт», «Альбатрос») предусмотрены специальные элементы конструкций, работающие на срез, на случай сильных ударов о грунт или о плавающие предметы.

Таковы меры, принимаемые с целью снижения повреждаемости крыльевых устройств СПК.

В процессе службы для крыльевых устройств требуются эксплуатационно-технические меры по их техническому обслуживанию, профилактике и ремонту, цель которых — поддержание технического состояния КУ на необходимом уровне.

К таким мерам относятся: периодическая очистка и окраска крыльев с постановкой СПК на берег (для КУ, постоянно прикрепленных к корпусу), при этом должно быть обращено внимание на высококачественное выполнение окрасочных работ и