В практике судостроения и особенно судоремонта нередко бывает необходимо использовать металл, не очищенный от окалины.

В этом случае очистку корпуса, секций, конструкций или листов можно производить с помощью специальных установок, аппаратов и инструментов.

Аппараты и инструмент для механизированной очистки

Гидропескоструйные установки, отличающиеся высокой производительностью, широко применяют в судостроении. Однако при использовании гидропескоструйных установок, работающих под давлением 100—200 атм требуется соблюдать специальные меры предосторожности. Поэтому чаще применяют установки, в которые подается вода под давлением не более 10 атм, а гидроабразивная смесь распыляется сжатым воздухом под давлением 5—6 атм. Распыление осуществляется соплами эжектирующего или нагнетательного типа.

Качество гидроабразивной очистки зависит от выбора абразивного материала. Песок является наиболее дешевым, но не лучшим материалом. В ряде стран его заменяют абразивами с удельным весом больше 3 (карбид бора, карбид кремния и т. п.).

цКак показали опыты, использовать дробь при гидропескоструйной очистке не следует, так как она ржавеет и слипается.

Производительность установок зависит от размера частиц абразива, скорости их движения, расстояния распылителя до очищаемой поверхности, угла, под которым направлен распылитель, и концентрации смеси.

Если необходимо удалить толстую окалину, ржавчину, старую краску, шпаклевку, толщина которых превышает 200 мкм, то очистку рекомендуется проводить в два этапа. Вначале поверхность обработать крупнозернистым абразивом, а затем более мелким.

Гидропескоструйные аппараты широко применяются на судоремонтных предприятиях для очистки наружной поверхности корпусов от обрастания, старой краски, удаления ржавчины и остатков окалины.

При очистке с помощью такой установки наружной обшивки судна с клепаным корпусом, на котором имелись язвы коррозионного характера глубиной до 2,5 мм, была достигнута следующая производительность: при очистке днища— 14,3 м2/ч, при очистке бортов — 21 м2/ч. Расход песка составлял 25—27 кг/м2.

В настоящее время ведутся работы по модернизации распыли-вающих головок, что позволит повысить эффективность работы гидропескоструйных установок.

Гидропескоструйные аппараты имеют ряд недостатков: их нельзя эксплуатировать на открытом воздухе зимой; для того чтобы они не выходили из строя, требуется очень тщательная подготовка песка; в процессе работы загрязняется стапель-палуба дока, судовые и доковые механизмы, акватория вблизи дока; рабочие вынуждены все время находиться в условиях повышенной влажности воздуха.

Существующие дробеструйные и дробеметные установки различаются по своему конструктивному решению.

Независимо от конструкции, установка для дробеструйной очистки должна состоять из:

— дробеструйного аппарата, с помощью которого осуществляется подача металлического песка;

— циклона, позволяющего улавливать пригодные для дальнейшего использования частицы песка;

— циклона с отстойником, поглощающего выделяющуюся в процессе очистки мелкую пыль и отработанную дробь.

Многолетний опыт показал, что для очистки стальных листов и профильного проката можно применять дробь или металлический песок следующих марок: дробь чугунная литая (ДЧЛ); дробь чугунная колотая (ДЧК), дробь стальная литая (ДСЛ); дробь стальная колотая (ДСК); дробь стальная рубленая из проволоки (ДСР).

В судостроении применяют как круглую, так и колотую дробь. Наличие на последней острых граней способствует более быстрой очистке поверхности. Лучше всего использовать дробь или песок № 0,5—1,5. Материалы более мелкой грануляции плохо удаляют окалину, более крупной — грубо очищают поверхность, придают ей неравномерную шероховатость.

Для того чтобы обеспечить высокое качество подготовки поверхности, марки дроби выбирают в зависимости от типа очищаемого металла. Поэтому рекомендуется использовать при очистке

углеродистых сталей —дробь ДЧК № 0,5—0,8; низколегированных сталей — дробь ДЧК № 0,8—1,0; легированных сталей — дробь ДЧК № 0,8—1,5; высокопрочных сталей —дробь ДЧК № 1,0—1,5; алюминиево-магниевых сплавов — дробь ДЧК № 0,3—0,5. При очистке дробь не следует доводить до полного износа: в процессе работы дробины раскалываются, острые грани скругляются, размеры дробин уменьшаются. Это вызывает неравномерную очистку. Поэтому нужно периодически добавлять в камеру новую дробь.

При определении количества дроби, необходимой для выполнения годовой программы, следует учитывать, что безвозвратные потери дроби при очистке углеродистых и низколегированных сталей в дробеметных камерах составляют примерно 100—120 г на 1 м2 очищаемой площади. Потери дробеструйных аппаратов на 10—15% больше вследствие уноса дроби.

Дробеструйные установки, принцип работы которых практически аналогичен пескоструйным, свободны от большинства перечисленных выше недостатков последних. Они могут быть использованы для очистки от окалины, ржавчины и старой краски.

Все существующие дробеструйные установки разделяются на два типа: с нагнетатеЛьной или всасывающей воздушной системой. Установки с нагнетательной системой более производительны, они бывают периодического и непрерывного действия. Однако такие установки также недостаточно гигиеничны: выходящий из сопла воздух разносит по цеху образующуюся при очистке пыль, несмотря на интенсивный местный отсос. Поэтому на заводах предпочитают использовать установки с вакуумной системой.

Очистку судовых секций, блоков и корпусов достраивающихся судов производят с помощью дробеструйных установок или беспыльных аппаратов. Очистку кромок, мест под сварные соединения, а также участков, где вследствие повреждения защитного покрытия началось интенсивное ржавление, выполняют с помощью малогабаритных дробеструйных пистолетов. Они обеспечивают хорошую очистку горизонтальных, вертикальных, потолочных, цилиндрических и гофрированных поверхностей, но производительность их сравнительно невелика. Небольшие участки хорошо очищают двухступенчатые дробеструйные пистолеты эжекторного типа.

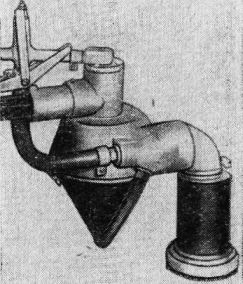

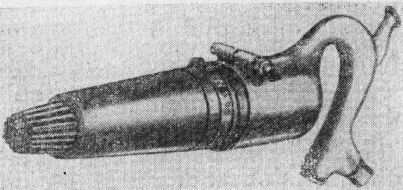

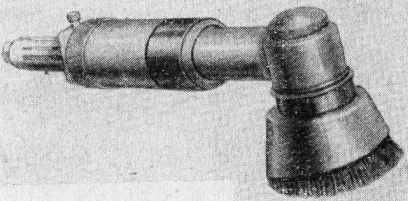

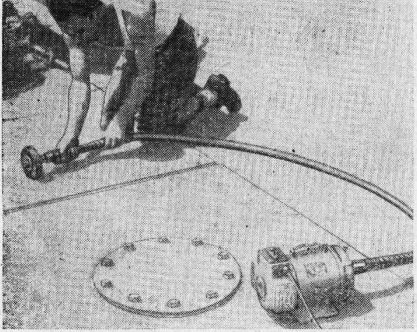

Рис. 1. Дробеструйный беспыльный пистолет для удаления ржавчины и окалины, а также очистки конструкций из стеклопластика.

Для очистки площадей большего размера используют самоходные дробеструйные установки различных типов.

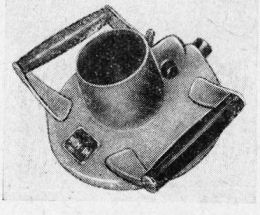

Дробеструйный аппарат АД-1 смонтирован на тележке и состоит из верхней, нижней и смесительной камеры, сепаратора, эжектора, циклона, воздухоочистителя, пульта управления и комплекта рабочих головок, в который входят головки для плоских поверхностей, для внутренних углов, для внешних углов, для внутреннего трехгранного угла, для гофрированных поверхностей.

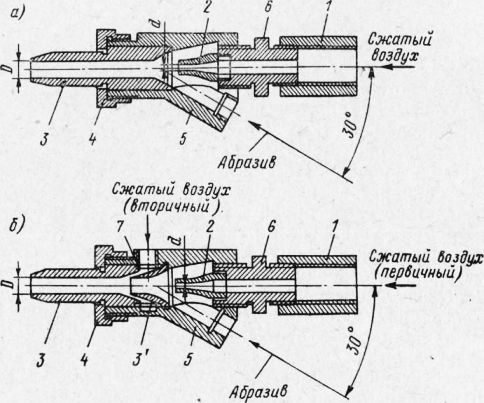

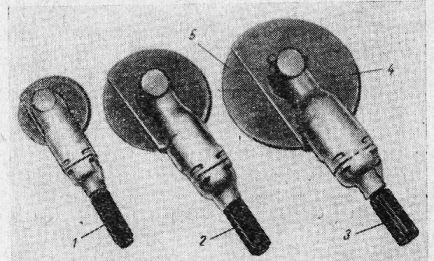

Рис. 2. Эжекторный дробеструйный пистолет без подвода (а) и с подводом (б) вторичного сжатого воздуха.

1 — муфта; 2 — сопло; 3 и 3“ — смесители; 4 — гайка; 5 — корпус; 6 — ниппель; 7 — кольцо.

Эти головки могут быть использованы для очистки любых поверхностей, а также мест стыкования продольного набора с поперечным. Для обработки кромок листов толщиной от 5 до 40 мм применяют головку специального типа. Она состоит из корпуса, щетки и роликов, которые устанавливают в зависимости от толщины обрабатываемого металла. К корпусу головки подводят напорный рукав от смесительной камеры и вытяжной рукав от сепаратора.

Дробеструйный беспыльный передвижной аппарат АД-2 применяют в тех случаях, когда требуется большая производительность, чем аппарата АД-1. Он предназначен для удаления с любых поверхностей окалины, ржавчины, старой краски и других загрязнений. Аппарат АД-2 представляет собой смонтированную на тележке конструкцию, передвигающуюся вдоль обрабатываемых по-еохностей. У аппарата есть ряд недостатков: он может работать только при повышенном давлении воздуха (6—7 атм) и сравнительно большом расходе воздуха (до 9,5 м3/мин).

Аппарат дробеструйный беспыльный переносной АД-3 предназначен для очистки поверхностей в особенно стесненных местах, а также для зачистки кромок и мест под сварные соединения. Подача дроби производится путем всасывания.

Аппарат дробеструйный беспыльный передвижной АД-5 предназначен для очистки поверхностей в труднодоступных местах, зачистки кромок и поверхностей под сварные соединения. Подача дроби осуществляется путем нагнетания.

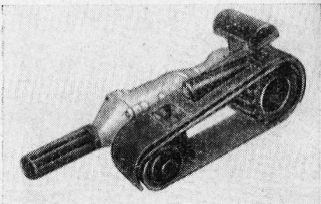

Самоходный дробеметный аппарат СД-1 применяется только в горизонтальном положении при очистке тонколистовой стали, удалении загрязнений с плакированной поверхности двухслойных сталей, очистке сварных полотнищ. Он смонтирован на самоходной тележке с приводом от пневмодвигателя.

Рассмотренные аппараты и установки применять во внутренних помещениях нельзя. Для этих целей служит малогабаритный ручной беспыльный пистолет ПД-1. С его помощью можно хорошо очищать не только гладкие и гофрированные вертикальные, горизонтальные и потолочные поверхности, но и углы, благодаря наличию комплекта сменных рабочих головок.

Аппараты и инструмент, используемые при термическом способе очистки

Поверхности нагревают многопламенными кислородно-ацетиленовыми горелками ГАЗ-1, УР, СУ или используют для этих целей модернизированные резаки типа РВП-48, ГВП-49. Для очистки узких поверхностей предназначена горелка № 6. Кроме того, можно применять керосиново-кислородные горелки, сконструированные на базе керосинореза К-44, или др.

Для интенсификации процесса и увеличения производительности в пламя горелки вводят стальной пруток диаметром 4—5 мм и длиной 500—600 мм. Производительность при термической очистке достигает 20 м2/ч, удельный расход газа 0,1—0,4 м3/ч. Основной недостаток метода — невозможность использования его для очистки высокоуглеродистых, легированных и нержавеющих сталей.

Особое значение имеет температура обрабатываемой поверхности, которая может быть причиной изменения свойств металла, разрушения изоляции или покрытия на эксплуатирующихся судах. При правильном режиме обработки температура на поверхности не должна превышать 150° С. Поэтому, чтобы не ухудшать качества металла, термическую очистку не рекомендуется применять для листов тоньше 4 мм. При больших размерах листов с ребрами жесткости из тонких профилей, а также листов толщиной менее 6 мм не рекомендуется применять газопламенную очистку.

Если на поверхности металла имеются очень толстые слои ржавчины, то обработку горелками повторяют несколько раз.

После обработки поверхностей горелками отставшую окалину, ржавчину и остатки органических соединений очищают вручную или с помощью механизированных щеток. В результате получается чистая, сухая и теплая поверхность, на которой грунт даже при окраске в холодное время года высыхает значительно быстрее.

Оптимальные условия работы и наибольшая экономичность обеспечиваются при скорости передвижения горелки в пределах 2,3— 3,2 м/мин. Наилучшие результаты очистки получаются в тех случаях, когда конус пламени соприкасается с поверхностью металла. При этом горелку следует передвигать под углом 45°.

При термической обработке ранее окрашенных поверхностей выделяются ядовитые газы, особенно если сжигают краски, содержащие свинец, цинк и т. п. Поэтому при работе в закрытых помещениях необходимо иметь достаточно эффективную вентиляцию, а при работе в тесных, плохо вентилируемых отсеках применять также индивидуальные средства защиты.

Высокой производительности можно достичь, применив специальную комбинированную пескоструйную горелку. В струю пламени через сопло горелки, кроме сжатого воздуха и газа, подаются еще и абразивные частицы. Скорость газа при проходе через сопло зависит от его температуры и при обычных условиях составляет 335 м/с. Скорость твердых частиц в потоке равна 60 м/с. При использовании специальной реактивной горелки скорость газа, благодаря повышению его температуры до 1650° С, увеличивается до 915 м/с. При этом скорость твердых частиц достигает 245 м/с. Рассмотренный способ в шесть раз эффективнее пескоструйного. Недостаток установки: большой вес, сложная конструкция и значительный шум в процессе работы.

Предварительную очистку подводной части корпусов эксплуатирующихся судов (перед вводом их в док) можно осуществлять с помощью различных аппаратов.

В Англии разработана установка «Браш-бот», показанная в рабочем положении на рис. 33. Установка смонтирована на специальном катере и представляет собой нейлоновую щетку длиной до 7 м и диаметром до 0,8 м. С помощью специального гидравлического устройства можно изменять угол наклона щетки и прижимать к очищаемой поверхности с усилием, необходимым для удаления обрастаний. Установка используется при очистке района переменной ватерлинии и корпуса до скулы, а на судах с более глубокой осадкой — на глубину до 10 м от ватерлинии. Бульбовую оконечность, кормовой подзор, рули очищают водолазы с помощью механизированных щеток.

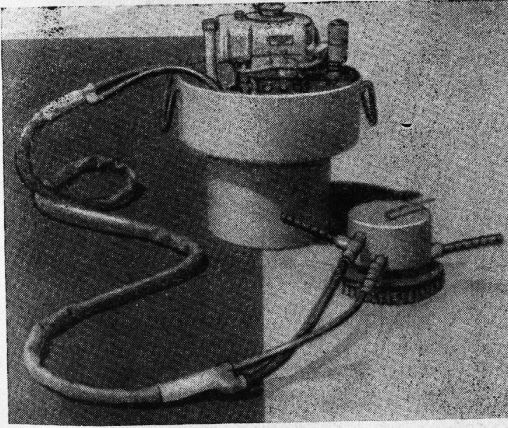

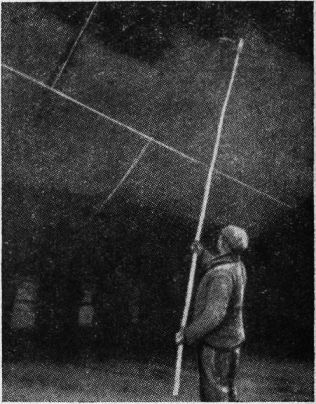

Очень интересна установка «Браш-бой», разработанная во Франции и применяющаяся на некоторых наших заводах. Ее выпускают в стационарном и облегченном вариантах. Общее представление об облегченном варианте установки «Браш-бой», с помощью которой производят очистку подводной части корпуса от обрастания, не вводя судно в док, дает рис. 4.

Рис. 3. Английская установка для очистки от обрастания судна, находящегося на плаву.

Рис. 4. Французская установка для очистки от обрастания судна, находящегося на плаву.

Установка состоит из специального бензинового двигателя, обеспечивающего работу щеток, шлангов и стальных или нейлоновых щеток (диаметром 250—300 мм), с помощью которых производится очистка. Достоинство установки, смонтированной на надувных поплавках, в полной автономности. Она плавает на воде вблизи того места, где производятся работы, что позволяет использовать шланги длиной 10—15 м.

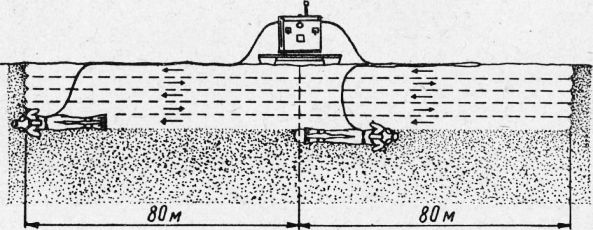

На стационарных установках применяют шланги длиной 60— 80 м. О том, как производится очистка в этом случае, дает представление рис. 35. Очистка производится с помощью специальных щеток, принципиальное устройство которых понятно из рис. 36. Благодаря особенности их конструкции обеспечивается плотное прилегание щетки к очищаемой поверхности, которое возрастает по мере увеличения числа оборотов этой щетки. Качество очистки получается высоким. Другая особенность щеток заключается в том, что их можно легко передвигать по поверхности в сторону вращения, не прилагая значительных физических усилий. Поэтому такими щетками удается очищать до 300 м2 в час.

Рис. 5. Очистка подводной части судна от обрастания водолазами.

В ФРГ для очистки судов разработана установка «Вома». В данном случае обрастание и старую краску удаляют мощной струей воды давлением до 700 атм. Применение установки под водой оказалось малоэффективным; около судна вода быстро загрязнялась, что резко ухудшало условия работы. Поэтому такие установки используют в доке или для очистки надводного борта. Об эффективности установки при удалении обрастания можно судить по рис. 37. Процесс очистки корпуса от старой краски показан на рис. 38.

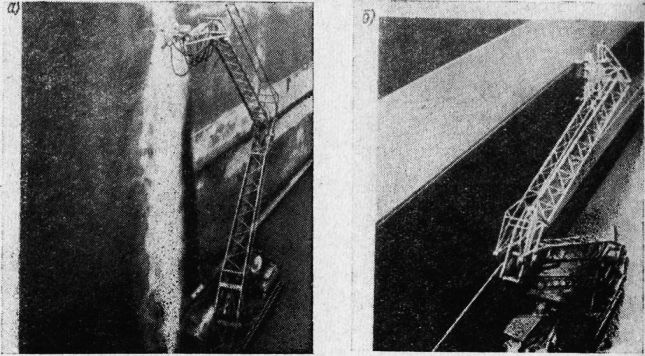

Другой очень интересной и перспективной установкой, позволяющей полностью автоматизировать очистку и окраску корпуса судна, является «Рюк-Цук Докмастер». Установку можно использовать на стапеле и в доке.

Как видно из рис. 9, установка смонтирована на специальном шасси и состоит из мачты, поворачивающейся в любом направлении, приборов управления, специальных насосов и емкостей для краски.

Рис. 6. Щетки, используемые при очистке судна водолазами.

Рис. 7. Участок корпуса, очищенный от обрастания струей воды, имеющей давление 600—700 атм.

Рис. 8. Очистка корпуса от ржавчины и старой краски струей воды, имеющей давление 600—700 атм.

Очистка осуществляется водой, подаваемой под большим давлением в специальные сопла, перемещающиеся вверх, вниз и вдоль корпуса судна. Максимальной эффективности очистки удается достичь, благодаря строгому фиксированию сопл на оптимальном расстоянии от корпуса. Сопла для окраски смонтированы на этой же мачте. По окончании очистки приступают к окраске. Управление соплами — подача в них краски, очистка засорившихся, выключение, полное или частичное,— производится с пульта.

Рис. 9. Установка «Рюк-Цук Докмастер» для механизированной очистки (а) и окраски судна в доке (б).

Из изложенного видно, что очистка листов, профильного проката, конструкций, секций, судов представляет собой сложный процесс, который осуществляется с помощью специального оборудования.

В тех случаях, когда применение описанных установок или оборудования оказывается невозможным, подготовительные работы выполняют, используя ручной механизированный инструмент.

Очистку сварных швов от шлака, остатков флюса, капель и брызг металла производят с помощью легкого пневматического молотка МЗС.

В тех случаях, когда на очищаемой поверхности имеются остатки плотно держащейся окалины, пластовая ржавчина, шлаковые загрязнения, для очистки можно использовать пневматический пучковый молоток.

Для очистки от старой краски, ржавчины и остатков окалины, а также для удаления разделительного слоя, снятия наплывов и волокон стеклоткани, получения грубошероховатой поверхности корпусов из стеклопластика служат реверсивные пневматические машинки типа «Волна» или ТПЩ-1.

Рис. 4. Молоток пучковый для удаления ржавчины и окалины.

Рис. 11. Реверсивная пневматическая щетка для удаления ржавчины и старой краски.

Рис. 12. Пневматические зачистные машины УЗМ.

1 — УЗМ-100; 2 — УЗМ-150; 3 — УЗМ-200; 4 — защитный кожух; 5 — шлифовальный круг.

Сварные швы, особенно в труднодоступных местах, можно очищать с помощью угловых зачистных машин типа УЗМ. Существуют машины марок УЗМ-100; УЗМ-150; и УЗМ-200, весом соответственно 1,45; 2,7; и 3,2 кг. Для этих же целей можно использовать легкие шлифовальные машинки ШМ25-50.

Универсальная пневматическая машина УПМ-1 может применяться для полного или частичного удаления старой краски, шлифования с целью улучшения адгезии последующих слоев, прошкурива-ния или выравнивания поверхности конструкций из стеклопластика и аналогичных работ. Наличие устройства, по которому в центр шлифующего диска может подаваться вода, позволяет использовать эту машинку для мокрого, беспыльного шлифования.

Рис. 13. Зачистиая пневматическая машина УПМ-1М.

Рис. 14. Пневматическая ленточная за чистная машина ЛМ-50.

При обработке корпусов или конструкций из стеклопластика выделяется значительное количество пылевидных продуктов, затрудняющих нормальную работу. Этого недостатка лишена универсальная пневматическая машина УПМ-1М (рис. 43), которая при работе подключается к пневмоэжекционному пылесосу, удаляющему полностью всю образующуюся пыль. Машина с успехом применяется для работы в цехах, не имеющих вентиляций вблизи обрабатываемых поверхностей. Использование таких машинок позволяет выполнять работы в цехе одновременно на большом количестве судов.

Пневматическая зачистная машина ЛМ-50 с бесконечной абразивной лентой предназначена для очистки неровных небольших участков на стальных судах, а «также для очистки конструкций или корпусов судов из стеклопластика или дерева.

Очистку корпусов судов или корпусных конструкций из стеклопластика, удаление неровностей, наплывов и подготовку под окраску часто производят машинкой АЗМ с алмазной шкуркой.

Пневматическую машинку ДМ-175 можно использовать при работе на открытом воздухе. Если вентиляция отсутствует или недостаточна для удаления пылевидных продуктов, машинку подключают к пневмоэжекционному пылесосу, с помощью которого удаляется вся пыль, образующаяся при работе.

Подготовку корпусов деревянных судов или деревянных конструкций под шпаклевание, грунтование или окраску производят с помощью шлифовальной пневматической машинки ШПМ-2 с эластичной шлифовальной шайбой. Образующаяся при этом пыль удаляется пылесосом ПП-4М.

Рис. 15. Зачистная пневматическая машинка ДМ-175

Рис. 16. Шлифовальная пневматическая машинка ШПМ-2

Устранение дефектов на декоративном слое судов из стеклопластика представляет сложную и трудоемкую операцию, облегчить которую можно, применив пневматическую машинку ПТП. В ней рабочим инструментом служит стальная шаиоа, покрытая алмазным слоем.

Пневматическая полировальная машинка ППМ-2М, к платформам которой крепится абразивная шкурка нужного качества, служит для шлифовки до нужной шероховатости и полировки поверхностей.

Приведенный перечень на этом не исчерпывается, существует еще целый ряд приспособлений, которые можно использовать при подготовке поверхностей под окраску. Целесообразность их применения должна решаться в каждом отдельном случае с учетом материала окрашиваемых поверхностей, их доступности, схем окраски, условий эксплуатации и т. п.

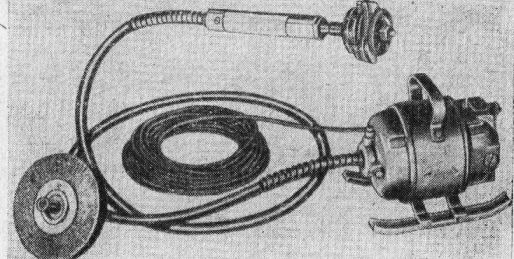

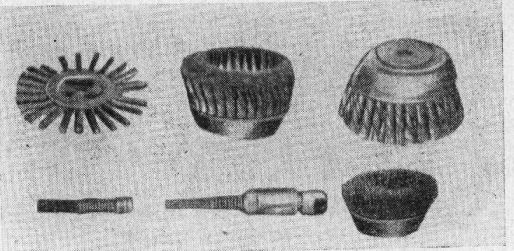

На эксплуатирующихся судах при удалении старой краски, ржавчины и остатков окалины часто используют пневматические или электрические машинки с гибким валом, на котором могут быть укреплены абразивные круги, металлические щетки или шарошки различного типа. Для очистки конструкций и корпуса в труднодоступных местах служат щетки различного назначения, часто приспособленные для выполнения только одной операции (например, очистки щелевидных зазоров, удаления ржавчины в углах или углублениях, очистки сварных швов и т. п.). Набор таких щеток показан на рис. 21.

Рис. 17. Пылесос типа ПП-4М.

Рис. 18. Машинка с электроприводом для очистки от окалины, ржавчины, старой мастики, или краски.

Достаточно сложную задачу представляет очистка от обрастания подводной части судов, находящихся в доке. Для этих целей применяют обычные металлические щетки. Обрастание превращается в кашеобразную массу, которая интенсивно разбрасывается во все стороны. Значительная ее часть попадает на рабочего, он вынужден носить водонепроницаемую одежду и тщательно защищать лицо специальным щитком, который надо менять через каждые 5—10 минут. При таком способе очистки неизбежны повреждения лакокрасочного покрытия.

Рис. 19. Очистка палубы от окалины и остатков мастики абразивным кругом

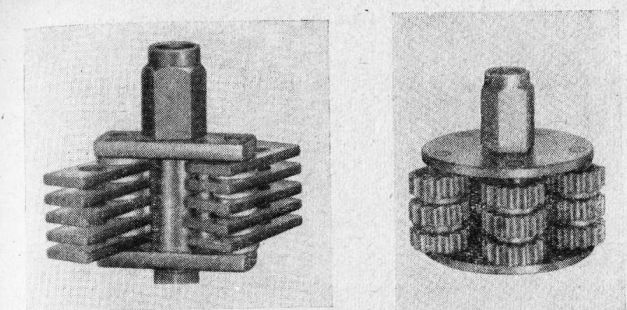

Рис. 20. Шарошки, используемые при очистке корпуса судна от старой краски и ржавчины.

Рис. 21. Щетки, применяемые при очистке судовых конструкций от ржавчины.

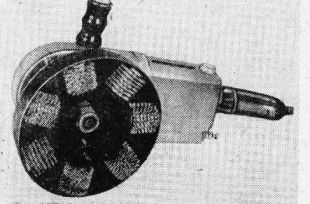

В настоящее время эти работы предлагается выполнять с помощью нейлоновых щеток, общее представление об устройстве которых можно получить из рис. 12 и 13. Щетка, показанная на рис.12, снабжена устройством, с помощью которого кашеобразная масса отсасывается из кожуха в специальный приемник. Это позволяет работать в обычной рабочей одежде. Щетка, показанная на рис. 13, предназначена для очистки рулей, гребных валов, винтов и т. п. Наличие кожуха устраняет разбрасывание удаляемого обрастания.

Рис. 12. Щетка из нейлона с пневматическим удалением обрастания, ржавчины и разрушившейся краски.

Рис. 13. Щетка из нейлона для очистки от о’брастания, ржавчины и разрушившейся краски.

Инструмент, предназначенный для немеханизированной подготовки под окраску

Немеханизированная очистка требует значительных затрат времени и труда, поэтому в настоящее время осуществляется очень редко и только там, где применение других способов невозможно или нецелесообразно, а именно:

— в труднодоступных районах судна, где нет вентиляции, необходимой для удаления пылевидных продуктов, образующихся в очень больших количествах при механизированной очистке;

— в узких, тесных районах, где перемещение и работа с механизированным, сравнительно крупногабаритным инструментом практически невозможны“,

— на поверхностях, где имеются случайные повреждения, незначительные по своим размерам, например царапины, участки размерами в несколько квадратных сантиметров;

— на участках сварных шероховатых швов (ручная сварка), в углах набора, вдоль комингсов, в местах прилегания их к палубам, вдоль фундаментов, на сильно изъязвленных поверхностях, где имеются глубокие язвы и т. п.

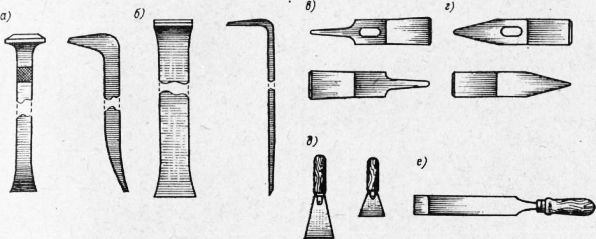

С помощью молотков различного типа, затачиваемых с одной стороны плоско, а с другой в виде кирки, удаляют остатки окалины, разрыхляют и удаляют любую ржавчину, в том числе и пластовую, загрязнения из язв и углублений, счищают старую краску.

Стамески применяют при очистке поверхностей от остатков окалины, плотной и рыхлой ржавчины, районов вдоль комингсов или фундаментов, углов, а также участков с поврежденным покрытием.

Рис. 14. Инструменты, применяемые при немеханизированной очистке:

а — шкрабка для удаления окалины; б — шкрабка для удаления ржавчины и старой краски; в — молоток для удаления ржавчины; г — молоток для удаления окалины; д — шпатели; е — стамеска.

Шкрабки имеются двух типов: легкие (используются для очистки от старой краски, удаления рыхлой окалины, подчистки поверхностей, с которых удалена основная масса обрастания) ; тяжелые (применяются для удаления остатков окалины, пластовой ржавчины и прочно держащихся остатков краски).

Шпатели могут быть стальными, деревянными, из легких сплавов или пластмассы. Стальные применяют при очистке корпусов судов из судостроительной стали, дерева, железобетона от различных загрязнений, в том числе от обрастания, если суда были в эксплуатации или длительное время находились на достройке. Шпатели из легких сплавов, дерева или пластмассы используют при очистке от старой краски, продуктов коррозии, обрастания судов из алюминия и его сплавов, дерева, стеклопластика.

Шпатели из дерева и пластмасс используют при очистке корпусов судов, производимой с помощью различного рода пастообразных материалов, а также при очистке поверхностей, осуществляемой с помощью смывок, размягчающих краску.

Для удаления обрастания используют шпатели с обычной рукояткой или с длинной (1—1,5 м и даже 3 м).

Щетки металлические могут быть различной формы и величины— плоские, круглые (для труб), угловые (для очистки набора). Их используют для удаления плохо держащихся красок, рыхлой ржавчины, слабого налета ржавчины и т. п.

Рис. 16. Очистка подводной части корпуса шпателями.